In sostanza, l'incenerimento a secco viene utilizzato per determinare il contenuto minerale totale di un campione. Questa tecnica analitica prevede la combustione ad alta temperatura della materia organica, lasciando solo i componenti inorganici e non combustibili, collettivamente noti come "ceneri". Serve sia come misurazione quantitativa diretta sia come fase preparatoria cruciale per un'analisi elementare più dettagliata.

L'incenerimento a secco non riguarda solo la combustione di un campione; è una tecnica fondamentale per isolare i componenti inorganici (ceneri) dalla matrice organica. Ciò consente una misurazione accurata del contenuto minerale totale e prepara il campione per la successiva analisi di elementi specifici.

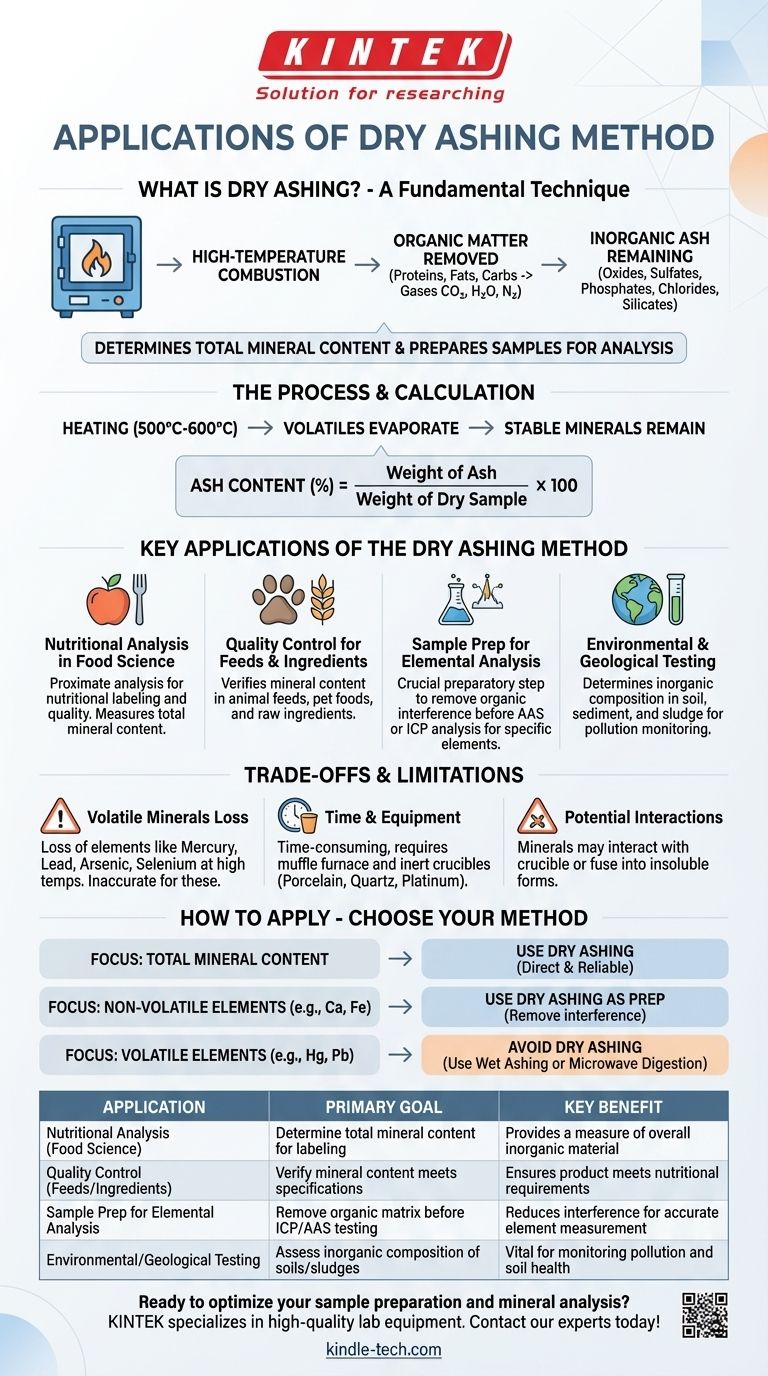

Il Principio Fondamentale: Cos'è l'Incenerimento a Secco?

L'incenerimento a secco è un processo di decomposizione termica. Comprendendo cosa succede all'interno del forno, si possono comprendere meglio le sue applicazioni e limitazioni.

Rimozione della Matrice Organica

L'obiettivo primario dell'incenerimento a secco è ossidare e rimuovere completamente il materiale organico in un campione, come proteine, grassi e carboidrati. Ciò si ottiene riscaldando il campione in un forno a muffola in presenza di aria (ossigeno).

La materia organica viene convertita in gas come anidride carbonica, vapore acqueo e azoto, che vengono poi sfiatati.

La Trasformazione Chimica

Durante il riscaldamento, tipicamente tra 500°C e 600°C, il campione subisce cambiamenti significativi. L'acqua e altri materiali volatili evaporano per primi.

I minerali rimanenti vengono trasformati in forme più termicamente stabili, come ossidi, solfati, fosfati, cloruri e silicati. La polvere grigiastra risultante è la cenere.

Calcolo del Contenuto di Ceneri

Il contenuto totale di ceneri è una metrica semplice ma potente. Viene calcolato come il peso delle ceneri diviso per il peso secco iniziale del campione, fornendo una percentuale del materiale inorganico totale.

Contenuto di Ceneri (%) = (Peso delle Ceneri / Peso del Campione Secco) x 100

Principali Applicazioni del Metodo di Incenerimento a Secco

La capacità di isolare e quantificare il contenuto minerale rende l'incenerimento a secco una procedura standard in un'ampia gamma di campi scientifici e industriali.

Analisi Nutrizionale nella Scienza Alimentare

La determinazione del contenuto di ceneri è una parte fondamentale dell'analisi prossimale degli alimenti. Questo dato fornisce una misura della quantità totale di minerali, un parametro critico per l'etichettatura nutrizionale e per garantire la qualità degli alimenti.

Controllo Qualità per Mangimi e Ingredienti

Nel settore agricolo, l'incenerimento a secco viene utilizzato per verificare il contenuto minerale di mangimi per animali, alimenti per animali domestici e materie prime. Ciò garantisce che il prodotto soddisfi i requisiti nutrizionali specificati per la salute e la crescita degli animali.

Preparazione del Campione per l'Analisi Elementare

Forse l'applicazione più comune è come fase preparatoria per l'analisi elementare. La matrice organica di un campione può interferire con le tecniche utilizzate per misurare elementi specifici.

Riducendo prima il campione in ceneri, gli analisti possono quindi sciogliere queste ceneri in acido e utilizzare tecniche come la Spettroscopia di Assorbimento Atomico (AAS) o il Plasma Accoppiato Induttivamente (ICP) per quantificare con precisione i singoli minerali come calcio, magnesio, ferro e potassio.

Test Ambientali e Geologici

L'incenerimento a secco viene applicato a campioni di suolo, sedimento e fanghi per determinarne la composizione inorganica. Queste informazioni sono vitali per valutare la salute del suolo, monitorare l'inquinamento e condurre indagini geologiche.

Comprendere i Compromessi e le Limitazioni

Sebbene ampiamente utilizzato, l'incenerimento a secco non è adatto a ogni situazione. Comprendere i suoi limiti è fondamentale per generare risultati accurati.

Il Problema dei Minerali Volatili

Il più grande svantaggio è la perdita di elementi volatili ad alte temperature. Alcuni minerali e metalli, come mercurio, piombo, arsenico e selenio, possono volatilizzarsi ed essere persi durante la combustione.

Ciò porta a una misurazione imprecisa e artificialmente bassa di quegli elementi specifici. Se la vostra analisi è focalizzata su questi composti volatili, l'incenerimento a secco è la scelta sbagliata.

Requisiti di Tempo e Attrezzature

Il processo può essere dispendioso in termini di tempo, spesso richiedendo diverse ore o addirittura un riscaldamento notturno in un forno a muffola per garantire la combustione completa.

Inoltre, il processo richiede crogioli inerti realizzati con materiali come porcellana, quarzo o platino per evitare di contaminare il campione.

Potenziale di Interazioni

Ad alte temperature, alcuni minerali possono interagire con il materiale del crogiolo o addirittura fondersi in forme insolubili, rendendoli difficili da sciogliere per la successiva analisi elementare.

Come Applicarlo al Tuo Progetto

La scelta del metodo dovrebbe essere dettata interamente dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è determinare il contenuto minerale totale: L'incenerimento a secco è un metodo diretto, affidabile e ampiamente accettato per misurare la percentuale complessiva di ceneri in un campione alimentare, di mangime o organico.

- Se il tuo obiettivo principale è analizzare elementi specifici e non volatili (es. calcio, ferro): Usa l'incenerimento a secco come primo passo efficace per rimuovere l'interferenza organica prima di sciogliere le ceneri per l'analisi con metodi come ICP o AAS.

- Se il tuo obiettivo principale è misurare elementi volatili come mercurio o piombo: Evita completamente l'incenerimento a secco, poiché le alte temperature causeranno la perdita del campione; devi considerare un metodo a bassa temperatura come l'incenerimento a umido o la digestione a microonde.

In definitiva, sapere quando usare l'incenerimento a secco è tanto importante quanto sapere come eseguirlo.

Tabella Riassuntiva:

| Applicazione | Obiettivo Primario | Beneficio Chiave |

|---|---|---|

| Analisi Nutrizionale (Scienza Alimentare) | Determinare il contenuto minerale totale per l'etichettatura | Fornisce una misura del materiale inorganico complessivo |

| Controllo Qualità (Mangimi/Ingredienti) | Verificare che il contenuto minerale soddisfi le specifiche | Garantisce che il prodotto soddisfi i requisiti nutrizionali |

| Preparazione del Campione per l'Analisi Elementare | Rimuovere la matrice organica prima dei test ICP/AAS | Riduce le interferenze per una misurazione accurata degli elementi |

| Test Ambientali/Geologici | Valutare la composizione inorganica di suoli/fanghi | Vitale per il monitoraggio dell'inquinamento e la salute del suolo |

Pronto a ottimizzare la preparazione dei campioni e l'analisi minerale? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a muffola e materiali di consumo essenziali per un affidabile incenerimento a secco. La nostra esperienza ti garantisce risultati accurati per le tue esigenze di test alimentari, di mangimi o ambientali. Contatta i nostri esperti oggi stesso per discutere l'attrezzatura giusta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per la tua applicazione

- A cosa serve un forno a muffola in laboratorio? Ottenere una lavorazione pulita ad alta temperatura

- Qual è la costruzione di un forno a muffola? Un'analisi approfondita dei suoi sistemi principali

- A cosa servono i forni a muffola? Ottieni una lavorazione ad alta temperatura precisa e priva di contaminanti

- Quali sono le regole di sicurezza in laboratorio per il riscaldamento delle sostanze? Protocolli essenziali per prevenire incidenti