In sintesi, il rivestimento a film sottile è una tecnologia utilizzata per applicare uno strato microscopico di materiale su una superficie, alterandone fondamentalmente le proprietà senza modificare il substrato sottostante. I vantaggi principali sono la capacità di aggiungere nuove funzioni—come resistenza all'usura, filtraggio ottico o conduttività elettrica—a un materiale sfuso con estrema precisione e un uso minimo di risorse.

I rivestimenti a film sottile non sono solo strati protettivi; sono un metodo strategico per l'ingegneria delle proprietà superficiali. Essi consentono prestazioni e funzionalità che il materiale di base da solo non può raggiungere, spesso con significativi guadagni in efficienza e durabilità.

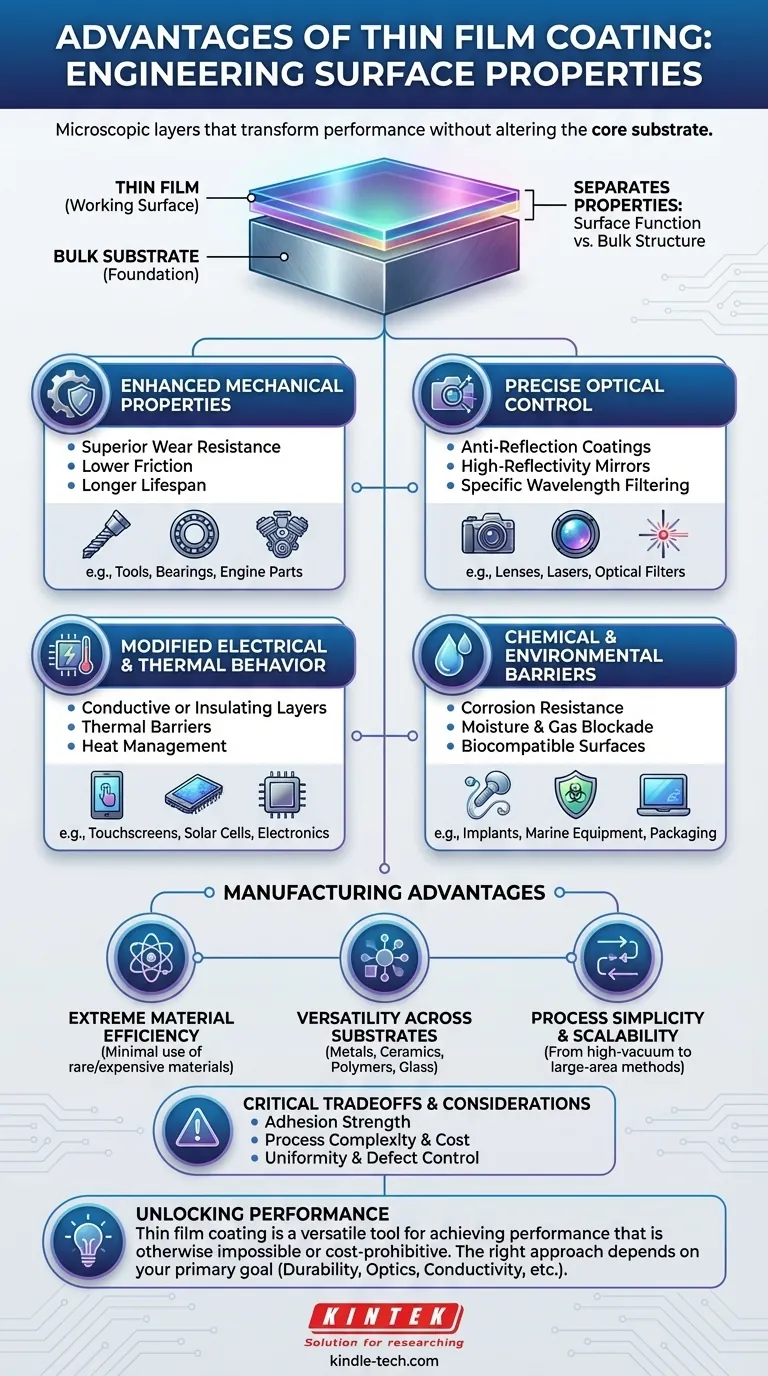

Come i film sottili trasformano una superficie

Per comprendere i vantaggi, è fondamentale comprendere prima il principio. Un film sottile agisce come la nuova "superficie di lavoro" di un oggetto, mentre il materiale sfuso fornisce la base strutturale.

Definire "film" sottile

Un film sottile è uno strato di materiale che varia da frazioni di nanometro a diversi micrometri di spessore. A questa scala, le proprietà del film possono essere drasticamente diverse dallo stesso materiale in forma sfusa.

Il principio dell'ingegneria delle superfici

Questa tecnologia separa le proprietà superficiali desiderate (es. durezza, riflettività) dalle proprietà sfuse richieste (es. resistenza, peso, costo). È possibile utilizzare una plastica economica e leggera per il corpo di un dispositivo, ma applicare un film sottile per conferire alla sua lente una superficie resistente ai graffi e antiriflesso.

Principali vantaggi in termini di prestazioni

Il vero potere dei film sottili risiede nell'ampia gamma di proprietà funzionali che possono introdurre in un substrato.

Proprietà meccaniche migliorate

Depositando materiali molto duri come il nitruro di titanio (TiN) o il carbonio simile al diamante (DLC), è possibile migliorare drasticamente la superficie di un componente. Ciò porta a una superiore resistenza all'usura, a un attrito inferiore e a una maggiore durata operativa per utensili, cuscinetti e parti di motori.

Controllo preciso della luce

I film sottili sono essenziali in ottica. Impilando più strati di materiali e spessori specifici, gli ingegneri possono creare rivestimenti altamente specializzati. Questi includono rivestimenti antiriflesso per lenti di fotocamere, specchi ad alta riflettività per laser e filtri passa-banda che consentono il passaggio solo di specifiche lunghezze d'onda della luce.

Comportamento elettrico e termico modificato

I film sottili possono essere utilizzati per aggiungere funzionalità elettriche. Gli ossidi conduttivi trasparenti (come l'ITO) sono utilizzati nei touchscreen e nelle celle solari. Al contrario, i film isolanti come il biossido di silicio sono fondamentali per la produzione di microchip. Possono anche agire come barriere termiche, gestendo il calore nell'elettronica ad alte prestazioni.

Barriere chimiche e ambientali

Un film sottile denso e non poroso può sigillare un substrato dal suo ambiente. Questo è fondamentale per prevenire la corrosione sui metalli, bloccare la permeazione di umidità nell'elettronica e creare superfici biocompatibili per gli impianti medici.

Comprendere i vantaggi di produzione

Oltre alle prestazioni, i metodi utilizzati per creare film sottili offrono una propria serie di vantaggi.

Estrema efficienza dei materiali

Poiché gli strati sono incredibilmente sottili, la quantità di materiale richiesta è minuscola. Ciò rende economicamente fattibile l'uso di materiali costosi o rari, come oro o platino, per ottenere un effetto superficiale desiderato senza realizzare l'intero oggetto con essi.

Versatilità su substrati e scale

I film sottili possono essere applicati a una vasta gamma di substrati, inclusi metalli, ceramiche, polimeri e vetro. I processi per crearli possono essere adattati a diverse esigenze. Ad esempio, alcuni metodi eccellono nel rivestire forme 3D complesse, mentre altri sono progettati per superfici piane e massicce come il vetro architettonico.

Semplicità del processo e basse temperature

Mentre alcuni metodi richiedono alto vuoto e temperatura, altri come il processo sol-gel sono noti per la loro relativa semplicità. Queste tecniche consentono un'eccellente uniformità del film su ampie aree e possono spesso essere eseguite a basse temperature, rendendole adatte per il rivestimento di substrati sensibili al calore come le plastiche.

Compromessi e considerazioni critiche

La tecnologia dei film sottili è potente ma non priva di sfide. L'obiettività richiede di riconoscerle.

La sfida dell'adesione

Un rivestimento è efficace solo quanto il suo legame con il substrato. Una scarsa adesione può causare il distacco, lo sfaldamento o la delaminazione del film, rendendolo inutile. Ottenere un legame forte e durevole è un aspetto critico e spesso complesso del processo di rivestimento.

Complessità e costo del processo

I film ad alte prestazioni creati con processi come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD) richiedono apparecchiature sofisticate e ad alto vuoto. L'investimento iniziale di capitale e la complessità operativa per questi sistemi possono essere considerevoli.

Uniformità e controllo dei difetti

Difetti microscopici come microfori, crepe o variazioni di spessore possono compromettere l'intera funzione del film. Mantenere un rigoroso controllo del processo per garantire l'uniformità e minimizzare i difetti è essenziale, specialmente in applicazioni di alta precisione come l'ottica e i semiconduttori.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'approccio giusto per il film sottile dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la durabilità meccanica: Indaga rivestimenti duri come TiN o DLC, tipicamente applicati tramite PVD, poiché offrono la migliore resistenza all'usura per utensili e componenti.

- Se il tuo obiettivo principale è la precisione ottica: Concentrati su strati dielettrici o metallici applicati tramite metodi come la sputtering o l'evaporazione, che consentono un controllo dello spessore a livello nanometrico.

- Se il tuo obiettivo principale è una copertura economica su grandi aree: Esplora tecniche a pressione atmosferica come il metodo sol-gel o la pirolisi a spruzzo, specialmente se le prestazioni estreme non sono la priorità assoluta.

- Se il tuo obiettivo principale è creare uno strato conduttivo e trasparente: La tua migliore opzione sarà probabilmente gli Ossidi Conduttivi Trasparenti (TCO) sputtering come l'Ossido di Indio-Stagno (ITO).

In definitiva, il rivestimento a film sottile è uno strumento versatile e potente per sbloccare prestazioni dei materiali che altrimenti sarebbero impossibili o proibitive in termini di costi.

Tabella riassuntiva:

| Categoria di vantaggio | Vantaggi chiave |

|---|---|

| Proprietà meccaniche | Resistenza all'usura, attrito inferiore, maggiore durata |

| Controllo ottico | Antiriflesso, alta riflettività, filtraggio preciso |

| Elettriche e termiche | Strati conduttivi o isolanti, gestione termica |

| Chimiche e ambientali | Resistenza alla corrosione, barriere all'umidità, biocompatibilità |

| Efficienza di produzione | Efficienza dei materiali, versatilità, semplicità del processo |

Pronto a progettare proprietà superficiali superiori per i tuoi componenti?

KINTEK è specializzata in soluzioni avanzate di rivestimento a film sottile e apparecchiature da laboratorio. Che tu abbia bisogno di migliorare la resistenza all'usura, ottenere un filtraggio ottico preciso o aggiungere funzionalità elettriche ai tuoi substrati, la nostra esperienza può aiutarti a selezionare il giusto processo di rivestimento e i materiali per la tua applicazione specifica.

Contatta i nostri esperti oggi stesso per discutere come le nostre tecnologie a film sottile possono migliorare le prestazioni, la durabilità e l'efficienza del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è il precursore nel grafene CVD? La chiave per film di alta qualità e di grandi dimensioni

- Qual è il processo generale di deposizione chimica da vapore (CVD)? Padronanza della crescita di film sottili ad alte prestazioni

- Quali sono i vantaggi dello sputtering DC? Ottenere rivestimenti metallici convenienti e di alta qualità

- Quali sono le caratteristiche di un sistema CVD a parete calda? Principali vantaggi e approfondimenti architetturali

- Come viene eseguito il rivestimento CVD? Una guida passo-passo all'ingegneria di superficie superiore

- Quali sono i metodi di deposizione chimica da vapore? Una guida ad APCVD, LPCVD e PECVD

- Come vengono realizzati gli utensili diamantati? CVD vs. PVD per le Massime Prestazioni

- Quali sono le applicazioni del metodo CVD? Dai microchip ai diamanti coltivati in laboratorio