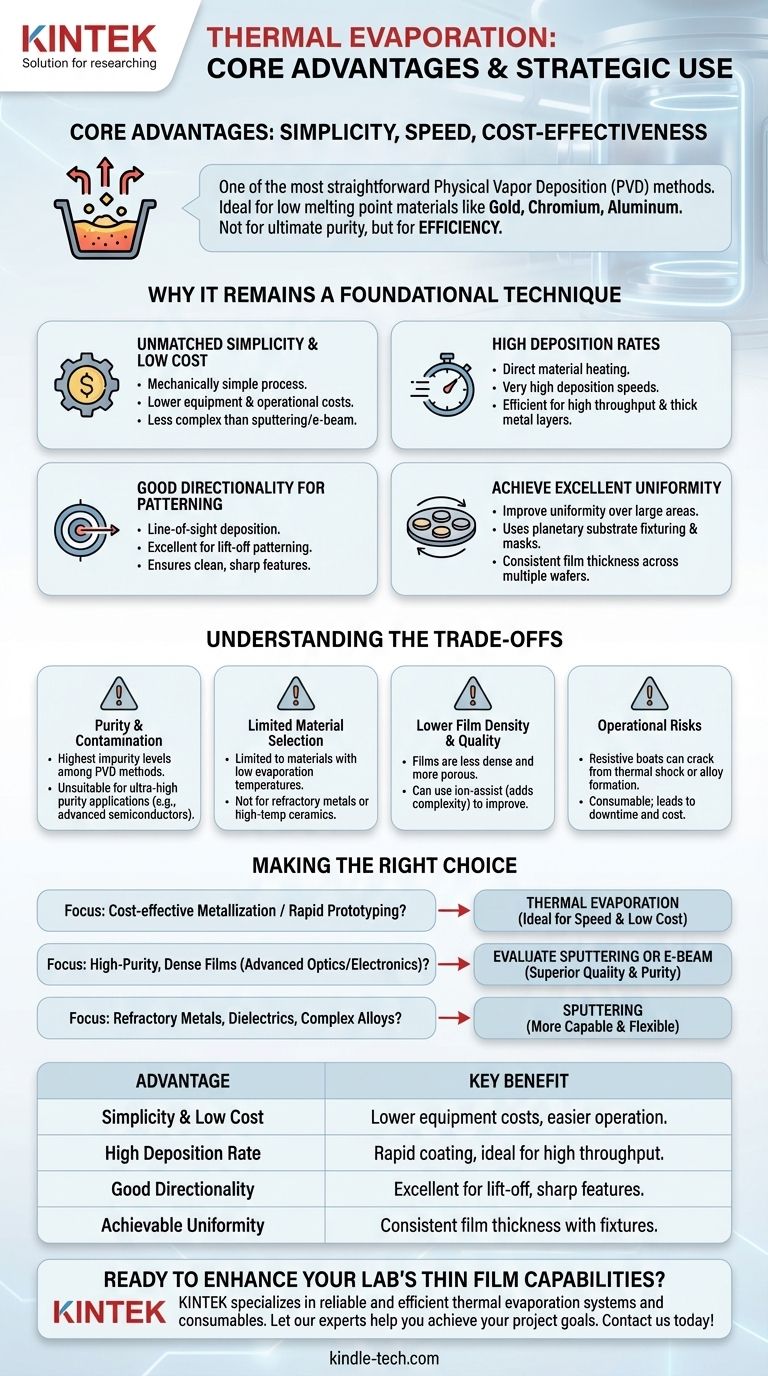

In sintesi, i principali vantaggi dell'evaporazione termica sono la sua semplicità, velocità ed economicità. È uno dei metodi di Deposizione Fisica da Vapore (PVD) più diretti, fungendo da tecnica fondamentale per la deposizione di film sottili di materiali con punti di fusione relativamente bassi, come oro, cromo o alluminio.

Sebbene spesso considerata un metodo di deposizione di base, il valore dell'evaporazione termica non risiede nella sua sofisticazione, ma nella sua efficienza. Fornisce un percorso di deposizione rapido, economico e altamente direzionale, rendendola la scelta ottimale per applicazioni specifiche in cui la purezza finale del film non è la preoccupazione principale.

Perché rimane una tecnica fondamentale

La persistenza dell'evaporazione termica sia negli ambienti di ricerca che di produzione è dovuta a un insieme convincente di benefici pratici. Eccelle quando l'obiettivo è depositare un film semplice in modo rapido ed economico.

Semplicità ineguagliabile e basso costo

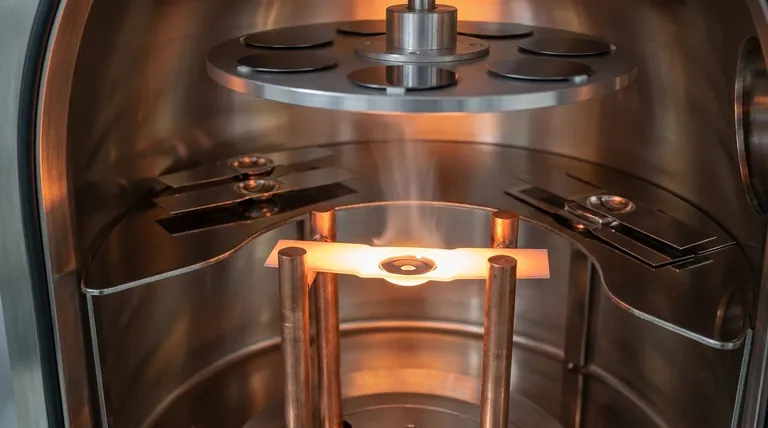

Il processo è meccanicamente semplice: una corrente viene fatta passare attraverso una "barchetta" o un filamento resistivo contenente il materiale sorgente. Questo riscaldamento provoca la sublimazione o l'evaporazione del materiale, rivestendo un substrato nella camera a vuoto.

Questa semplicità si traduce direttamente in costi di attrezzatura inferiori e in un funzionamento meno complesso rispetto a metodi come lo sputtering o l'evaporazione a fascio elettronico.

Alti tassi di deposizione

Poiché il materiale viene riscaldato direttamente al suo punto di evaporazione, l'evaporazione termica può raggiungere tassi di deposizione molto elevati. Questa velocità la rende altamente efficiente per processi in cui la produttività è un fattore chiave, come il rivestimento di grandi lotti di campioni o la creazione di spessi strati metallici.

Buona direzionalità per la modellazione

Il materiale evaporato viaggia in linea retta dalla sorgente al substrato. Questa deposizione "linea di vista" è altamente direzionale, il che rappresenta un vantaggio significativo per processi come la modellazione lift-off.

Una buona direzionalità assicura caratteristiche nette e pulite perché il materiale evaporato non riveste le pareti laterali del fotoresist.

Può raggiungere un'eccellente uniformità

Sebbene una semplice sorgente puntiforme non sia intrinsecamente uniforme su una vasta area, l'uniformità può essere migliorata drasticamente. Utilizzando supporti per substrati planetari (che ruotano e girano i substrati) e maschere di uniformità accuratamente progettate, l'evaporazione termica può raggiungere un'eccellente consistenza dello spessore del film su più wafer.

Comprendere i compromessi

La semplicità che rende l'evaporazione termica attraente introduce anche limitazioni critiche. Comprendere questi compromessi è essenziale per scegliere lo strumento giusto per il lavoro.

Il problema della purezza e della contaminazione

L'evaporazione termica produce generalmente film con i livelli di impurità più elevati tra i comuni metodi PVD. Il filamento o la barchetta calda possono degassare o addirittura co-evaporare, introducendo contaminanti nel film.

Questo la rende inadatta per applicazioni che richiedono una purezza ultra-elevata, come nella produzione avanzata di semiconduttori.

Selezione limitata dei materiali

La tecnica è fondamentalmente limitata ai materiali che possono essere evaporati a temperature che la barchetta resistiva può sopportare senza guasti. Funziona bene per metalli con bassi punti di fusione come Au, Cr e Ge.

Tuttavia, non è adatta per metalli refrattari (come tungsteno o tantalio) o molti composti ceramici che richiedono temperature estremamente elevate per vaporizzare.

Minore densità e qualità del film

I film depositati tramite evaporazione termica tendono ad essere meno densi e più porosi rispetto a quelli creati con processi ad alta energia come lo sputtering. Ciò può influire sulle loro proprietà meccaniche e ottiche.

Questa limitazione può essere parzialmente superata utilizzando una sorgente assistita da ioni, che bombarda il film in crescita con ioni per aumentarne la densità, ma ciò aggiunge complessità e costi.

Rischi operativi: rottura della barchetta

Le barchette resistive sono materiali di consumo e soggetti a guasti. Lo shock termico, causato dall'aumento o dalla diminuzione troppo rapida della potenza, può rompere la barchetta.

Inoltre, alcuni evaporanti possono formare leghe con il materiale della barchetta ad alte temperature, facendola diventare fragile e rompere. Una barchetta rotta deve essere scartata, con conseguenti tempi di inattività e costi di materiale.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'evaporazione termica è una decisione strategica basata sulle tue specifiche esigenze tecniche e di budget.

- Se il tuo obiettivo principale è la metallizzazione economica o la prototipazione rapida: L'evaporazione termica è spesso la scelta ideale grazie alla sua velocità e ai bassi costi operativi.

- Se il tuo obiettivo principale è la creazione di film ad alta purezza e densi per ottica o elettronica avanzata: Dovresti valutare lo sputtering o l'evaporazione a fascio elettronico, che offrono una qualità e una purezza del film superiori.

- Se il tuo obiettivo principale è la deposizione di metalli refrattari, dielettrici o leghe complesse: L'evaporazione termica è inadatta; lo sputtering è l'alternativa di gran lunga più capace e flessibile.

In definitiva, il suo valore risiede nel sapere esattamente quando il suo approccio diretto è un vantaggio strategico.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Semplicità e basso costo | Costi di attrezzatura inferiori e funzionamento più semplice rispetto ad altri metodi PVD. |

| Alto tasso di deposizione | Rivestimento rapido, ideale per alta produttività e strati metallici spessi. |

| Buona direzionalità | Eccellente per la modellazione lift-off, creando caratteristiche nette e pulite. |

| Uniformità raggiungibile | I supporti planetari e le maschere consentono una consistenza uniforme dello spessore del film. |

Pronto a migliorare le capacità del tuo laboratorio per i film sottili?

KINTEK è specializzata nella fornitura di sistemi e materiali di consumo affidabili ed efficienti per l'evaporazione termica. Che tu sia focalizzato sulla prototipazione rapida, sulla metallizzazione economica o su specifiche applicazioni di ricerca, la nostra esperienza ti garantisce la soluzione giusta per le esigenze del tuo laboratorio.

Contattaci oggi stesso per discutere come le nostre apparecchiature per l'evaporazione termica possono ottimizzare il tuo processo di deposizione. Contattaci tramite il nostro modulo di contatto e lascia che i nostri esperti ti aiutino a raggiungere gli obiettivi del tuo progetto.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Qual è la velocità di deposizione dell'evaporazione a fascio di elettroni? Sblocca il controllo di precisione da 0,1 a 100 nm/min

- Quali sono i vantaggi dell'evaporazione a fascio elettronico? Ottenere film sottili ad alta purezza e ad alta velocità

- Qual è la funzione dei crogioli e distanziatori in allumina ad alta purezza negli esperimenti di corrosione S-CO2? Garantire la precisione dei dati

- Cos'è il metodo di evaporazione termica per i film sottili? Una guida al rivestimento PVD ad alta purezza

- Qual è il meccanismo di evaporazione? Sblocca la deposizione di film sottili ad alta purezza

- Cosa succede all'oro quando evapora? Diventa un gas monoatomico per la tecnologia avanzata

- Come si controlla lo spessore del film nell'evaporazione? Ottieni una precisione nanometrica con il monitoraggio a cristallo di quarzo

- Quali precauzioni dovrebbero essere adottate durante il processo di evaporazione? Garantire una deposizione di film di alta qualità