Il vantaggio più grande della Sinterizzazione Selettiva a Caldo (SHS) è la sua capacità di produrre parti stampate in 3D senza la necessità di alcuna struttura di supporto. Questa differenza fondamentale rispetto ad altri metodi di stampa sblocca benefici significativi in termini di libertà di progettazione, efficienza del flusso di lavoro e resistenza delle parti.

La Sinterizzazione Selettiva a Caldo va oltre la semplice prototipazione eliminando le strutture di supporto. Ciò consente agli ingegneri di creare parti funzionali altamente complesse con minori vincoli di progettazione e minore post-lavorazione, rendendola uno strumento potente sia per la prototipazione avanzata che per la produzione di piccole serie.

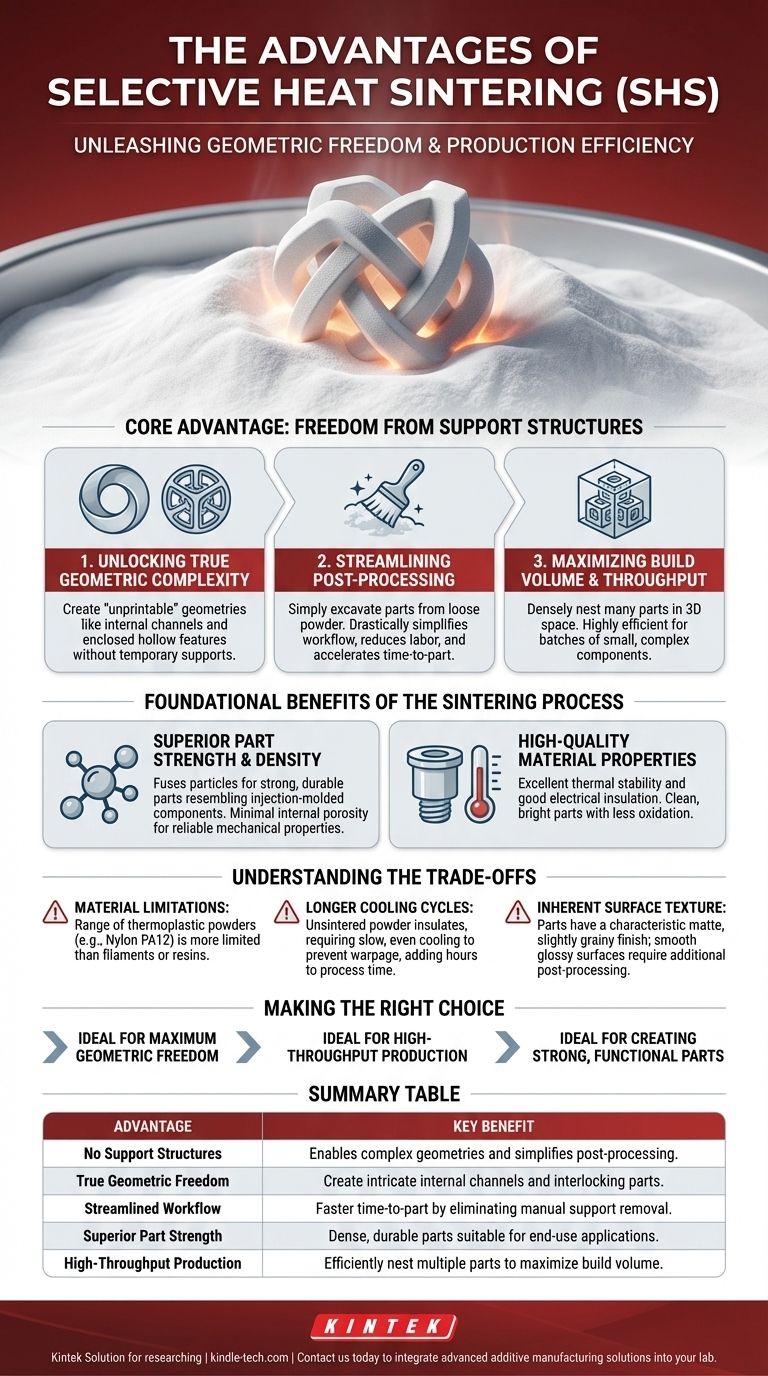

Il Vantaggio Principale: Libertà dalle Strutture di Supporto

La caratteristica distintiva dell'SHS è che la polvere non fusa nella camera di costruzione fornisce tutto il supporto necessario per la parte durante la stampa. Questo fatto apparentemente semplice ha implicazioni profonde per l'intero processo di produzione.

Sbloccare la Vera Complessità Geometrica

La maggior parte dei metodi di stampa 3D, come FDM o SLA, richiede di progettare e stampare supporti temporanei per eventuali sbalzi o ponti. L'SHS elimina completamente questa limitazione.

Ciò consente la creazione di geometrie precedentemente "non stampabili", come intricati canali interni, elementi cavi completamente chiusi e parti complesse e interconnesse stampate in un unico assemblaggio.

Semplificazione del Flusso di Lavoro di Post-Lavorazione

La rimozione delle strutture di supporto è spesso un processo manuale, dispendioso in termini di tempo e delicato che può danneggiare la parte. Con l'SHS, la post-lavorazione è drasticamente semplificata.

Una volta completata la costruzione e raffreddata, le parti vengono semplicemente estratte dalla polvere sfusa. Ciò riduce significativamente i costi di manodopera e accelera il tempo necessario dalla stampa alla parte utilizzabile.

Massimizzare il Volume di Costruzione e la Produttività

Poiché nessuno spazio viene sprecato per le strutture di supporto, le parti possono essere densamente "nidificate" o raggruppate insieme in tutte e tre le dimensioni all'interno del volume di costruzione.

Questa capacità di stampare molte parti diverse contemporaneamente rende l'SHS altamente efficiente per la produzione di lotti di componenti piccoli e complessi, massimizzando la produttività di ogni lavoro di stampa.

I Vantaggi Fondamentali del Processo di Sinterizzazione

Oltre alla mancanza di supporti, la fisica sottostante della sinterizzazione — la fusione delle particelle di polvere termoplastica tramite calore — fornisce parti robuste adatte per applicazioni esigenti.

Resistenza e Densità delle Parti Superiori

Il processo di sinterizzazione crea legami forti tra le particelle di materiale, risultando in parti con elevata resistenza e durata che assomigliano molto ai componenti stampati a iniezione.

Fusingendo la polvere, il processo minimizza la porosità interna. Ciò porta a parti dense e solide con proprietà meccaniche affidabili, rendendole adatte per prototipi funzionali e applicazioni di utilizzo finale.

Proprietà dei Materiali di Alta Qualità

La sinterizzazione crea parti con eccellente stabilità termica e, a seconda del materiale, un buon isolamento elettrico. Ciò lo rende un processo valido per componenti che devono funzionare in condizioni reali.

Il processo produce anche parti pulite e brillanti, con meno ossidazione rispetto ad alcune altre tecniche di produzione termica.

Comprendere i Compromessi

Nessuna tecnologia è perfetta. Per prendere una decisione informata, è fondamentale comprendere i limiti della Sinterizzazione Selettiva a Caldo.

Limitazioni dei Materiali

Attualmente, la tecnologia SHS funziona principalmente con una gamma specifica di polveri termoplastiche, più comunemente Nylon (PA12). Sebbene questi materiali siano versatili e robusti, la selezione è più limitata rispetto alla vasta gamma di filamenti o resine disponibili per altri processi.

Cicli di Raffreddamento Più Lunghi

La polvere non sinterizzata che supporta la parte agisce anche come un eccellente isolante. Di conseguenza, l'intero blocco di polvere deve raffreddarsi lentamente e uniformemente per prevenire la deformazione della parte. Questo periodo di raffreddamento può aggiungere diverse ore al tempo totale del processo.

Tessitura Superficiale Inerente

Le parti realizzate con SHS presentano una caratteristica finitura superficiale opaca e leggermente granulosa a causa della natura delle particelle di polvere fuse. Sebbene ciò sia adatto per molte applicazioni, ottenere una superficie perfettamente liscia e lucida richiede ulteriori passaggi di post-lavorazione come la lucidatura o il rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

L'SHS è uno strumento potente se applicato al problema giusto. Utilizza queste linee guida per determinare se soddisfa le tue esigenze.

- Se la tua priorità principale è la massima libertà geometrica: L'SHS è la scelta superiore per creare parti con canali interni, componenti bloccati o altre caratteristiche complesse impossibili da produrre con metodi basati su supporti.

- Se la tua priorità principale è la produzione ad alto rendimento: La capacità di annidare decine o centinaia di piccole parti in un'unica costruzione rende l'SHS eccezionalmente efficiente per le tirature di produzione di piccole serie.

- Se la tua priorità principale è creare parti forti e funzionali: L'SHS produce componenti durevoli per l'uso finale con proprietà meccaniche affidabili che vanno ben oltre la capacità dei prototipi tipicamente fragili.

Comprendendo la sua capacità unica di fondere resistenza e complessità, puoi sfruttare la Sinterizzazione Selettiva a Caldo per risolvere significative sfide ingegneristiche.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Assenza di Strutture di Supporto | Abilita geometrie complesse e semplifica la post-lavorazione. |

| Vera Libertà Geometrica | Crea intricati canali interni e parti interconnesse. |

| Flusso di Lavoro Semplificato | Tempo di realizzazione più rapido eliminando la rimozione manuale dei supporti. |

| Resistenza Superiore delle Parti | Parti dense e durevoli adatte per applicazioni di utilizzo finale. |

| Produzione ad Alto Rendimento | Annida efficientemente più parti per massimizzare il volume di costruzione. |

Pronto a sfruttare la potenza della stampa 3D senza supporti per le esigenze di prototipazione e produzione del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratori, incluse soluzioni per la produzione additiva. La nostra esperienza può aiutarti a integrare tecnologie come la Sinterizzazione Selettiva a Caldo per migliorare la tua libertà di progettazione e accelerare l'innovazione.

Contattaci oggi stesso per discutere come possiamo supportare i requisiti specifici del tuo laboratorio con le attrezzature e i materiali giusti.

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Mulino a Tessuto Ibrido da Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Quale ruolo svolge una pressa a caldo nel trattamento dell'interfaccia CAL-GPE? Ottimizzare le prestazioni per le batterie al litio flessibili

- Come viene generata e applicata la pressione in una pressa a caldo? Padroneggia i sistemi idraulici e pneumatici ad alta intensità

- Perché è necessaria una pressa a caldo di precisione da laboratorio per la lavorazione di membrane elettrolitiche solide composite ad alte prestazioni?

- A cosa serve una pressa idraulica da pavimento? Uno strumento versatile per applicazioni industriali e di laboratorio

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo per Li7P2S8I0.5Cl0.5? Aumenta la conducibilità con la densificazione di precisione