In sintesi, i principali vantaggi delle pompe a palette rotative sono l'eccellente equilibrio tra prestazioni, costo e dimensioni fisiche. Forniscono livelli di vuoto forti e costanti in un pacchetto compatto, silenzioso e relativamente economico, rendendole una delle tecnologie di vuoto più versatili e ampiamente utilizzate disponibili.

Mentre molte tecnologie di pompe impongono una scelta tra costo e prestazioni, le pompe a palette rotative occupano un prezioso terreno intermedio. Offrono un percorso conveniente per raggiungere un vuoto spinto, rendendole la scelta predefinita per una vasta gamma di applicazioni industriali e di laboratorio.

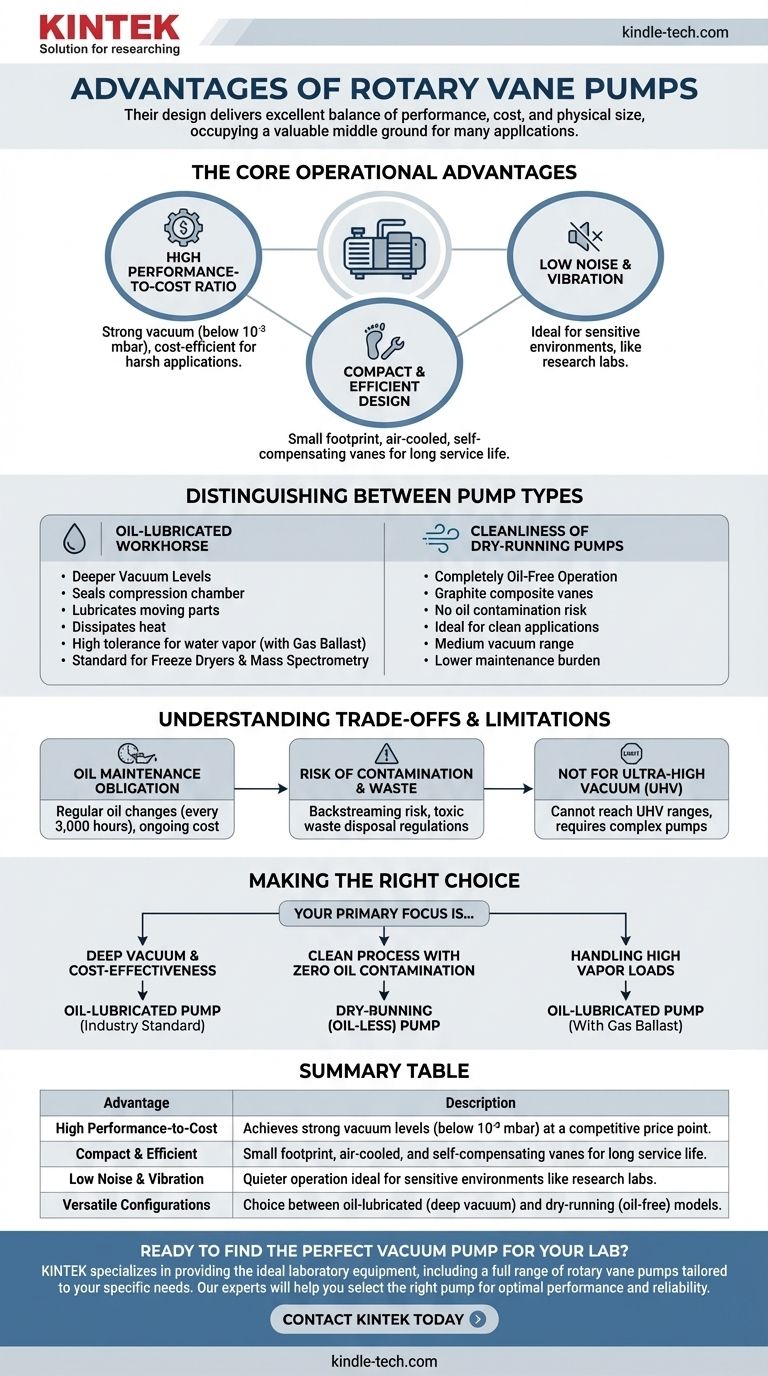

I Vantaggi Operativi Fondamentali

Le pompe a palette rotative sono un tipo di pompa a spostamento positivo. Il loro design prevede un rotore con palette scorrevoli montate eccentricamente all'interno di una cavità cilindrica, che crea volumi in espansione e contrazione per spostare il gas dall'ingresso all'uscita. Questo meccanismo semplice ed efficace è la fonte dei loro vantaggi chiave.

Elevato Rapporto Prestazioni/Costo

Le pompe a palette rotative sono in grado di produrre un vuoto forte e costante, raggiungendo spesso pressioni inferiori a 10⁻³ mbar.

Questo livello di prestazione da un'unità singola e meccanicamente semplice è difficile da ottenere con altre tecnologie allo stesso prezzo. Ciò le rende una scelta eccezionalmente conveniente per le applicazioni che richiedono un vuoto spinto o profondo.

Design Compatto ed Efficiente

Queste pompe sono tipicamente raffreddate ad aria e hanno un ingombro fisico ridotto, il che le rende facili da integrare in sistemi più grandi o da posizionare su un banco da laboratorio.

Il design interno, che presenta palette scorrevoli che si compensano automaticamente per l'usura, assicura che mantengano le massime prestazioni durante una lunga vita utile. Questa durabilità intrinseca contribuisce a un minor costo totale di proprietà.

Basso Rumore e Vibrazione

Rispetto a molti altri tipi di pompe per vuoto, i modelli a palette rotative funzionano con livelli di rumore e vibrazione significativamente inferiori.

Questo è un vantaggio critico in ambienti sensibili come i laboratori di ricerca, dove il rumore può essere di disturbo, o in sistemi in cui le vibrazioni meccaniche potrebbero interferire con misurazioni precise.

Distinzione tra Tipi di Pompe

La distinzione più critica da comprendere è tra le pompe a palette rotative lubrificate ad olio e quelle a secco (senza olio). La scelta tra le due definisce le capacità finali della pompa e i requisiti di manutenzione.

Il Cavallo di Battaglia Lubrificato ad Olio

In queste pompe, un olio speciale svolge tre funzioni cruciali: sigillare la camera di compressione per un vuoto più elevato, lubrificare le parti mobili per prevenire l'usura e dissipare il calore.

Questo design consente loro di raggiungere livelli di vuoto più profondi e fornisce un'elevata tolleranza al vapore acqueo, specialmente se dotate di una funzione nota come valvola di sfiato del gas (gas ballast). Sono lo standard per applicazioni come liofilizzatori e spettrometria di massa.

La Pulizia delle Pompe a Secco

Le pompe a secco, o senza olio, sono ingegnerizzate con materiali come compositi di grafite per le palette, eliminando la necessità di olio. Questo design garantisce un funzionamento completamente privo di olio.

Sono la scelta ideale per applicazioni in cui anche tracce di contaminazione da olio sono inaccettabili. Sebbene operino tipicamente nell'intervallo di vuoto medio, il loro onere di manutenzione è inferiore grazie all'assenza di cambi d'olio.

Comprensione dei Compromessi e dei Limiti

Nessuna tecnologia è perfetta. Riconoscere i compromessi delle pompe a palette rotative è essenziale per prendere una decisione informata. Le considerazioni principali ruotano attorno all'uso dell'olio nei modelli lubrificati.

L'Obbligo di Manutenzione dell'Olio

Le pompe lubrificate ad olio richiedono cambi d'olio regolari (tipicamente dopo ogni 3.000 ore di funzionamento) per mantenere le prestazioni e prevenire l'usura prematura.

La mancata osservanza di questo programma di manutenzione degraderà la capacità di vuoto della pompa e può portare a un guasto catastrofico. Ciò rappresenta un costo operativo continuo e un requisito di manodopera.

Rischio di Contaminazione e Rifiuti

Nelle pompe lubrificate, esiste sempre un piccolo rischio di "backstreaming" (ritorno) di olio dalla pompa alla camera a vuoto, che può contaminare processi o campioni sensibili.

Inoltre, l'olio esausto della pompa è considerato rifiuto tossico e deve essere manipolato e smaltito secondo normative rigorose, aggiungendo un elemento di complessità e responsabilità ambientale.

Non Adatte per Vuoto Ultra-Spinto

Sebbene eccellenti per applicazioni di "vuoto spinto", le pompe a palette rotative non possono raggiungere gli intervalli di "vuoto ultra-spinto" (UHV) richiesti per settori come la produzione di semiconduttori o la fisica delle particelle. Tali applicazioni richiedono tecnologie di pompaggio più complesse e costose, come le pompe turbomolecolari o ioniche.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della pompa corretta dipende interamente dai tuoi obiettivi specifici per il livello di vuoto, la pulizia del processo e la tolleranza alla manutenzione.

- Se la tua attenzione principale è il vuoto profondo e la convenienza economica: Una pompa a palette rotative lubrificata ad olio è lo standard industriale, a condizione che tu possa gestire il programma di manutenzione dell'olio richiesto.

- Se la tua attenzione principale è un processo pulito con zero contaminazione da olio: Una pompa a palette rotative a secco (senza olio) è la scelta necessaria per la tua applicazione a vuoto medio.

- Se la tua attenzione principale è la gestione di carichi di vapore elevati: Una pompa lubrificata ad olio dotata di gas ballast offre prestazioni e durata superiori per la rimozione di solventi e vapore acqueo.

In definitiva, le pompe a palette rotative forniscono una base potente e affidabile per un'enorme gamma di sistemi a vuoto scientifici e industriali.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Rapporto Prestazioni/Costo Elevato | Raggiunge livelli di vuoto forti (inferiori a 10⁻³ mbar) a un prezzo competitivo. |

| Compatta ed Efficiente | Ingombro ridotto, raffreddamento ad aria e palette auto-compensanti per una lunga vita utile. |

| Basso Rumore e Vibrazione | Funzionamento più silenzioso, ideale per ambienti sensibili come i laboratori di ricerca. |

| Configurazioni Versatili | Scelta tra modelli lubrificati ad olio (vuoto spinto) e a secco (senza olio). |

Pronto a trovare la pompa per vuoto perfetta per il tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature da laboratorio ideali, inclusa una gamma completa di pompe a palette rotative su misura per le tue esigenze specifiche di livello di vuoto, pulizia del processo e requisiti di manutenzione. I nostri esperti ti aiuteranno a selezionare la pompa giusta, sia lubrificata ad olio per vuoto spinto che a secco per un processo pulito, garantendo prestazioni e affidabilità ottimali per le tue applicazioni.

Contatta KINTEK oggi stesso per discutere il tuo progetto e ricevere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Perché una pompa per vuoto meccanica a palette rotanti è necessaria per l'incisione sub-superficiale? Garantire la precisione negli esperimenti ALD/ALE

- Quali sono le differenze fondamentali tra le pompe per vuoto a palette industriali a basso costo e quelle di fascia alta? | KINTEK

- Qual è l'uso principale di una pompa per vuoto a palette rotanti? Guida esperta per l'evacuazione dei gas e gli intervalli di vuoto grezzo

- Quali sono le configurazioni comuni e le specifiche di prestazioni tipiche delle pompe per vuoto a palette rotanti? Guida esperta

- Perché una valvola di sfiato gas è necessaria su una pompa per vuoto a palette rotanti? Proteggi il tuo olio ed estendi la vita della pompa