I vantaggi principali della pirolisi della plastica sono la sua capacità di convertire i rifiuti plastici non riciclabili in prodotti di valore come olio sintetico e gas, la sua significativa riduzione del volume delle discariche e la creazione di un percorso circolare per i materiali che altrimenti andrebbero persi. Questo processo scompone chimicamente le materie plastiche, offrendo un'alternativa potente per i flussi di rifiuti che il riciclo meccanico non può gestire.

La pirolisi è una forma di riciclo avanzato, o chimico, che trasforma i rifiuti plastici complessi da passività ambientale a risorsa preziosa, chiudendo il ciclo in un'economia circolare e riducendo la nostra dipendenza dai combustibili fossili vergini.

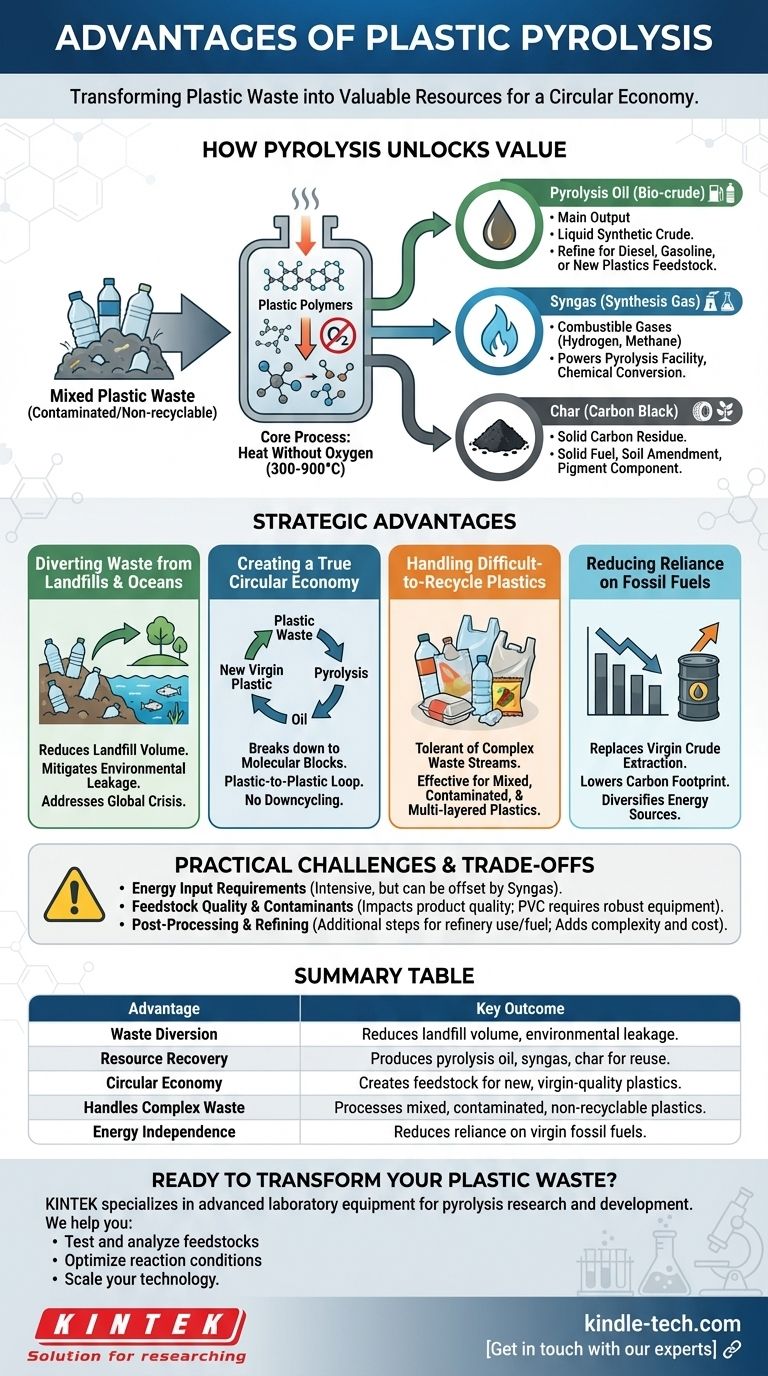

Come la Pirolisi Sblocca Valore dai Rifiuti Plastici

Per comprendere i suoi vantaggi, dobbiamo prima capire il processo fondamentale. La pirolisi non è combustione; è una trasformazione chimica fondamentale.

Il Processo Centrale: Calore Senza Ossigeno

La pirolisi comporta il riscaldamento dei rifiuti plastici a temperature elevate (tipicamente 300-900°C) in un ambiente con poco o nessun ossigeno.

L'assenza di ossigeno è fondamentale. Impedisce alla plastica di combustire e fa invece sì che le sue lunghe catene polimeriche si rompano in molecole più piccole e semplici.

I Prodotti Chiave: Da Rifiuto a Risorsa

Questo processo di decomposizione termica produce tre prodotti principali, ognuno con il proprio valore.

- Olio di Pirolisi (Bio-greggio): Questo è il prodotto principale, un olio greggio sintetico liquido. Può essere raffinato in diesel, benzina o utilizzato come materia prima per creare nuova plastica.

- Syngas (Gas di Sintesi): Questa è una miscela di gas combustibili (come idrogeno e metano). Può essere utilizzato per alimentare l'impianto di pirolisi stesso, rendendo il processo più efficiente dal punto di vista energetico, oppure può essere convertito in altri prodotti chimici.

- Carbone (Nero Fumo): Questo residuo solido, ricco di carbonio, è simile al carbone vegetale. Può essere utilizzato come combustibile solido, come ammendante per il suolo agricolo (biochar) o come componente in prodotti come pneumatici e pigmenti.

I Vantaggi Strategici della Pirolisi

Convertendo i rifiuti in questi prodotti, la pirolisi offre significativi benefici ambientali ed economici.

Deviare i Rifiuti dalle Discariche e dagli Oceani

La pirolisi fornisce una soluzione definitiva di fine vita per le materie plastiche che altrimenti sarebbero destinate alle discariche o, peggio, alla dispersione nell'ambiente. Ciò affronta direttamente la crisi globale dei rifiuti plastici.

Creare una Vera Economia Circolare

Invece di riciclare la plastica in prodotti di qualità inferiore (downcycling), la pirolisi la scompone nuovamente nei suoi elementi costitutivi molecolari. Questo olio può quindi essere utilizzato per produrre nuova plastica di qualità vergine, creando un vero ciclo plastica-su-plastica.

Gestire Plastiche Difficili da Riciclare

Il riciclo meccanico tradizionale incontra difficoltà con plastiche miste, materiali contaminati (ad esempio, residui alimentari) e imballaggi multistrato. La pirolisi è molto più tollerante nei confronti di questi flussi di rifiuti complessi, rendendola uno strumento vitale per la gestione dei rifiuti del mondo reale.

Ridurre la Dipendenza dai Combustibili Fossili

Ogni barile di olio di pirolisi prodotto dai rifiuti plastici è un barile di petrolio greggio vergine che non deve essere estratto dal suolo. Ciò riduce l'impronta di carbonio associata sia all'estrazione del petrolio che alla produzione di plastica.

Comprendere le Sfide Pratiche e i Compromessi

Sebbene potente, la pirolisi non è una panacea. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Requisiti di Input Energetico

Il processo richiede molta energia, necessitando di una significativa energia termica per raggiungere e mantenere elevate temperature operative. Tuttavia, l'utilizzo del syngas prodotto in loco può compensare una parte sostanziale di questa domanda energetica.

Qualità della Materia Prima e Contaminanti

La qualità e la consistenza della materia prima plastica influiscono direttamente sulla qualità dei prodotti finali. Contaminanti come il PVC possono rilasciare acidi corrosivi, richiedendo attrezzature più robuste e costose.

Post-lavorazione e Raffinazione

L'olio di pirolisi non è un sostituto diretto del petrolio greggio. Spesso richiede ulteriori lavorazioni e raffinazioni per rimuovere le impurità prima di poter essere utilizzato nelle raffinerie convenzionali o come combustibile, il che aggiunge complessità e costi al processo complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La pirolisi è una tecnologia strategica che si applica meglio a specifici obiettivi di gestione dei rifiuti e recupero delle risorse.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è uno dei metodi più efficaci disponibili per deviare le plastiche miste e contaminate dalle discariche.

- Se il tuo obiettivo principale è la creazione di nuova plastica: La tecnologia fornisce un percorso diretto per trasformare la vecchia plastica in una materia prima di alta qualità per la produzione di nuova plastica.

- Se il tuo obiettivo principale è la produzione di carburante alternativo: La pirolisi converte in modo efficiente l'energia immagazzinata nei rifiuti plastici in un combustibile liquido, diversificando le fonti energetiche dall'estrazione vergine.

In definitiva, la pirolisi offre una soluzione chimica sofisticata a un problema materiale complesso, trasformando la nostra percezione dei rifiuti plastici da rifiuto a risorsa.

Tabella Riassuntiva:

| Vantaggio | Risultato Chiave |

|---|---|

| Deviazione dei Rifiuti | Riduce il volume delle discariche e la dispersione ambientale |

| Recupero di Risorse | Produce olio di pirolisi, syngas e carbone per il riutilizzo |

| Economia Circolare | Crea materia prima per nuova plastica di qualità vergine |

| Gestisce Rifiuti Complessi | Processa plastiche miste, contaminate e non riciclabili |

| Indipendenza Energetica | Riduce la dipendenza dai combustibili fossili vergini |

Pronto a trasformare i tuoi rifiuti plastici in una risorsa preziosa?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu stia ottimizzando il tuo processo, analizzando le materie prime o aumentando la produzione, i nostri strumenti precisi e affidabili sono progettati per supportare la tua innovazione nel riciclo chimico.

Ti aiutiamo a:

- Testare e analizzare con precisione le materie prime plastiche e i prodotti della pirolisi.

- Ottimizzare le condizioni di reazione per la massima resa ed efficienza.

- Scalare la tua tecnologia dal banco di laboratorio all'impianto pilota con fiducia.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi progetti di pirolisi e contribuire a un futuro più sostenibile. Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Potente Macchina Trituratrice di Plastica

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Quale funzione chiave svolge l'attrezzatura di macinazione? Padronanza della dispersione uniforme nelle membrane elettrolitiche composite

- Qual è il ruolo dei sistemi industriali di frantumazione e vagliatura nella preparazione del catalizzatore Ga3Ni2? Massimizzare l'area superficiale

- Quale ruolo svolge un sistema di frantumazione e setacciatura da laboratorio nella fase di formatura dei catalizzatori CoCeBa? Dimensionamento di precisione

- Qual è la funzione delle attrezzature di frantumazione e macinazione? Chiave per la preparazione di compositi All-Waste

- Qual è il ruolo di un sistema di frantumazione e vagliatura da laboratorio? Ottimizzare la preparazione del catalizzatore NH3-SCR a base di rame