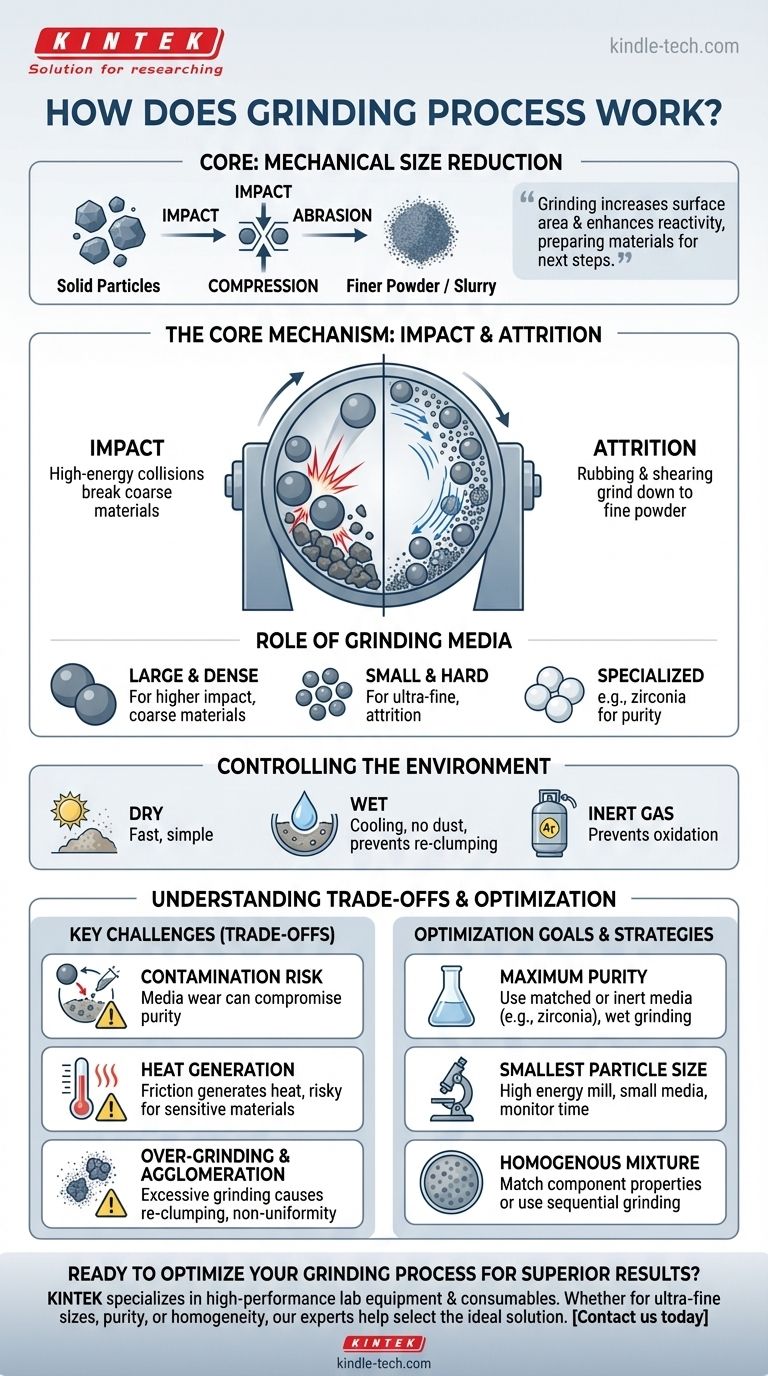

In sostanza, il processo di macinazione è un metodo meccanico progettato per ridurre la dimensione delle particelle solide. Funziona sottoponendo un materiale a intense forze fisiche — principalmente impatto, compressione e abrasione — che causano fratture che scompongono pezzi più grandi in una polvere più fine o in una sospensione.

La macinazione non consiste semplicemente nel rendere le cose più piccole; è un processo fondamentale per alterare le proprietà fisiche di un materiale. Aumentando la superficie e creando una distribuzione uniforme delle particelle, la macinazione prepara i materiali per le successive fasi di produzione e ne migliora la reattività.

Il Meccanismo Fondamentale: Come Funziona la Macinazione

L'efficacia di qualsiasi operazione di macinazione dipende dalla precisa applicazione dell'energia meccanica. Ciò si ottiene tipicamente all'interno di un mulino specializzato contenente il materiale da macinare e un "mezzo di macinazione".

Impatto e Attrito

Le forze primarie che causano la riduzione delle particelle sono l'impatto e l'attrito.

In una configurazione comune come un mulino a sfere planetario, le sfere di macinazione dure vengono posizionate in una ciotola rotante con il materiale di partenza. Mentre la ciotola gira ad alta velocità, le sfere vengono sollevate e poi cadono a cascata, scontrandosi con il materiale ad alta energia. Questo è l'impatto.

Contemporaneamente, le sfere e le particelle si sfregano tra loro e contro le pareti del contenitore. Questa azione di sfregamento e taglio, nota come attrito, macina ulteriormente il materiale.

Il Ruolo del Mezzo di Macinazione

Il mezzo di macinazione — le sfere o le barre all'interno del mulino — sono gli strumenti che trasferiscono energia al materiale. Le loro caratteristiche sono critiche.

Fattori come la dimensione, la densità e la durezza del mezzo vengono accuratamente selezionati. Mezzi più grandi e densi erogano forze d'impatto maggiori, adatti per scomporre materiali duri e grossolani. Mezzi più piccoli sono più efficaci per ottenere un prodotto finale ultra-fine tramite attrito.

Controllo dell'Ambiente di Macinazione

La macinazione non viene sempre eseguita all'aria aperta. L'ambiente può essere controllato con precisione per ottenere risultati specifici.

La macinazione a secco è spesso più veloce e semplice. Tuttavia, la macinazione a umido (in una sospensione o impasto) aiuta a dissipare il calore, prevenire la polvere e può impedire alle particelle fini di riagglomerarsi. La macinazione in un gas inerte come l'argon è essenziale quando si lavora con materiali sensibili all'aria per prevenire ossidazioni o reazioni chimiche indesiderate.

Comprendere i Compromessi

Sebbene potente, la macinazione è un processo che richiede un controllo attento per evitare insidie comuni. Comprendere queste limitazioni è fondamentale per ottenere un risultato di successo.

Rischio di Contaminazione

Il mezzo di macinazione e il contenitore del mulino stesso sono soggetti a usura. Nel tempo, particelle microscopiche dal mezzo possono staccarsi e mescolarsi con il materiale macinato. Questa contaminazione è una preoccupazione importante in applicazioni che richiedono elevata purezza, come prodotti farmaceutici o ceramiche avanzate.

Generazione di Calore

L'immenso attrito e i costanti impatti generano un calore significativo. Per i materiali sensibili alla temperatura, questo può innescare trasformazioni di fase indesiderate, decomposizione o fusione. Questa è una ragione primaria per scegliere la macinazione a umido, poiché il liquido agisce come refrigerante.

Sovra-macinazione e Agglomerazione

C'è un punto di rendimenti decrescenti. Se un materiale viene macinato troppo a lungo, le particelle possono diventare così fini che la loro energia superficiale le fa agglomerare, o raggrupparsi. Questo annulla l'obiettivo della riduzione delle dimensioni e può creare un prodotto finale non uniforme.

Ottimizzare il Processo di Macinazione per il Tuo Obiettivo

La strategia di macinazione ideale dipende interamente dal tuo obiettivo finale. Le variabili di processo devono essere regolate per corrispondere alle proprietà del materiale e al risultato desiderato.

- Se il tuo obiettivo principale è la massima purezza: Scegli un mezzo di macinazione fatto dello stesso materiale del tuo campione (se possibile) o un materiale molto duro e inerte come la zirconia, e considera la macinazione a umido per minimizzare l'usura.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più piccola: Usa un mulino ad alta densità energetica con un mezzo di macinazione più piccolo e monitora attentamente il tempo di processo per evitare l'agglomerazione.

- Se il tuo obiettivo principale è preparare una miscela omogenea: Assicurati che i componenti abbiano densità e durezza simili, o esegui fasi di macinazione sequenziali per ottenere una distribuzione uniforme delle dimensioni delle particelle prima della miscelazione.

Controllando queste forze e condizioni, puoi ingegnerizzare con precisione le caratteristiche fondamentali di un materiale a livello di particella.

Tabella Riepilogativa:

| Aspetto | Considerazione Chiave |

|---|---|

| Forze Fondamentali | Impatto (collisioni ad alta energia) e Attrito (sfregamento/taglio) |

| Mezzo di Macinazione | Dimensione, densità e durezza delle sfere/barre sono critiche per il trasferimento di energia |

| Ambiente | A secco (veloce), A umido (raffreddamento, senza polvere), o Gas inerte (per materiali sensibili) |

| Sfide Chiave | Contaminazione da usura del mezzo, generazione di calore e sovra-macinazione che causa agglomerazione |

| Obiettivo di Ottimizzazione | Abbinare il mezzo e le condizioni alle proprietà del materiale (purezza, finezza, omogeneità) |

Pronto a ottimizzare il tuo processo di macinazione per risultati superiori? In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, inclusi mulini di precisione e mezzi di macinazione che minimizzano la contaminazione. Che tu debba ottenere dimensioni di particelle ultra-fini, mantenere la purezza del materiale o creare miscele omogenee, i nostri esperti possono aiutarti a selezionare la soluzione ideale per i tuoi materiali e obiettivi specifici. Contattaci oggi per discutere come KINTEK può migliorare l'efficienza e i risultati di macinazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Tessuto Ibrido da Laboratorio

- Mulino a disco vibrante da laboratorio per la macinazione di campioni

- Potente Macchina Trituratrice di Plastica

Domande frequenti

- Quale strumento potrebbe essere usato per polverizzare un oggetto? Abbina lo strumento alla durezza e fragilità del tuo materiale

- Come la macinazione a palle assiste nella modifica dei materiali per leganti di biomassa? Ottimizza le prestazioni dei tuoi elettrodi a secco

- Qual è il ruolo di un mulino a sfere su scala di laboratorio nel pretrattamento della biomassa di microalghe? Potenziamento della rottura della parete cellulare

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale

- Quante sfere sono necessarie per un mulino a sfere? Ottimizza la macinazione con il giusto volume di carica.