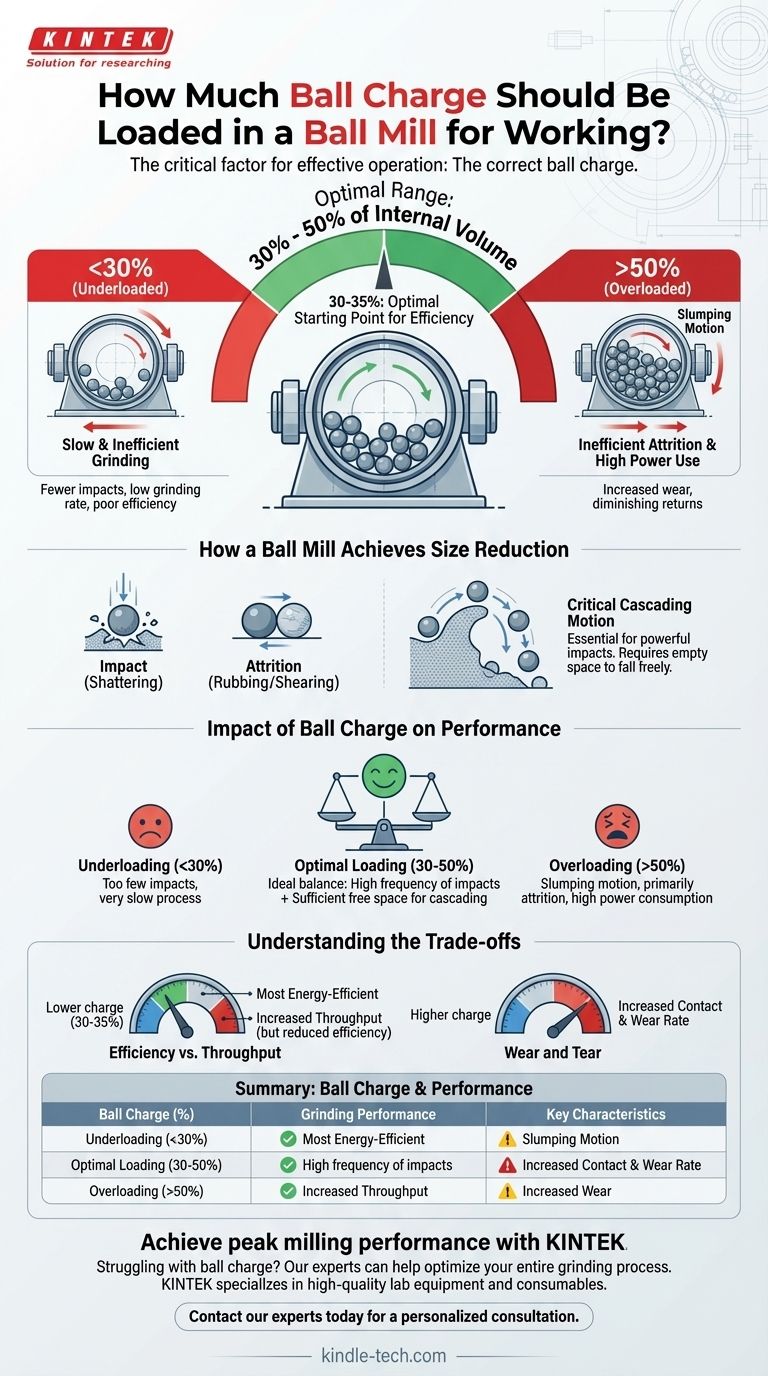

La carica di sfere corretta è un fattore critico per il funzionamento efficace di un mulino a sfere. Come regola generale, il mezzo di macinazione (le sfere) dovrebbe occupare tra il 30% e il 50% del volume interno del mulino. Per la maggior parte delle applicazioni incentrate sull'efficienza, una carica dal 30% al 35% è considerata il punto di partenza ottimale.

L'obiettivo non è semplicemente riempire il mulino, ma creare le condizioni ideali per la macinazione. La carica di sfere deve essere sufficientemente bassa da consentire alle sfere di cadere e impattare il materiale, ma sufficientemente alta da garantire che un numero sufficiente di eventi di macinazione si verifichi ad ogni rotazione.

Come un mulino a sfere ottiene la riduzione delle dimensioni

Per comprendere la carica di sfere corretta, è necessario prima comprendere il meccanismo del mulino stesso. Il processo si basa su un tipo specifico di movimento per essere efficace.

Il ruolo dell'impatto e dell'attrito

Un mulino a sfere macina il materiale utilizzando due forze primarie: impatto e attrito. L'impatto si verifica quando le sfere cadono da un'altezza e colpiscono il materiale, frantumandolo. L'attrito è l'azione di sfregamento e taglio che si verifica quando le sfere scivolano l'una contro l'altra e contro il rivestimento del mulino.

Il movimento critico a "cascata"

Mentre il mulino ruota, le sfere vengono portate lungo il lato del guscio. La macinazione più efficace avviene quando queste sfere raggiungono una certa altezza e poi rotolano e cadono in un movimento a "cascata", creando potenti impatti sul materiale sottostante. Questa cascata è il motore del processo di riduzione delle dimensioni.

Perché lo spazio libero è essenziale

Questa azione a cascata richiede spazio vuoto all'interno del mulino. Le sfere hanno bisogno di spazio per essere sollevate e, soprattutto, spazio per cadere liberamente. Senza questo spazio, la forza primaria dell'impatto viene persa, ostacolando gravemente le prestazioni del mulino.

L'impatto della carica di sfere sulle prestazioni

La percentuale del mulino che si riempie di sfere controlla direttamente le dinamiche di macinazione. Deviare dall'intervallo ottimale ha significative conseguenze negative.

Sottocarico (<30%)

Se la carica di sfere è troppo bassa, non ci sono semplicemente abbastanza mezzi di macinazione per lavorare efficacemente. Si verificano meno impatti per rotazione, portando a un processo di macinazione molto lento e inefficiente. Il materiale potrebbe non essere macinato alla finezza desiderata in un tempo ragionevole.

Carico ottimale (30-50%)

All'interno di questo intervallo, c'è un equilibrio ideale. La carica è sufficientemente densa da fornire un'alta frequenza di impatti, pur lasciando abbastanza spazio vuoto affinché le sfere possano cadere correttamente. Questo massimizza l'energia d'impatto erogata al materiale per unità di potenza consumata.

Sovraccarico (>50%)

Quando il mulino è sovraccarico, le sfere non hanno spazio per cadere. Invece di cadere a cascata, la carica tende a "cedere", dove le sfere si limitano a rotolare l'una sull'altra con pochissimo impatto. L'azione di macinazione primaria si sposta verso un attrito inefficiente, il consumo di energia aumenta drasticamente e la velocità di macinazione complessiva può effettivamente diminuire.

Comprendere i compromessi

La scelta della percentuale esatta all'interno dell'intervallo 30-50% implica il bilanciamento di obiettivi contrastanti.

Efficienza vs. Produttività

Una carica inferiore (circa 30-35%) è spesso la più efficiente dal punto di vista energetico, producendo la maggior quantità di prodotto macinato per kilowattora. Spingere la carica più in alto (verso il 45%) potrebbe aumentare la produttività (tonnellate all'ora) fino a un certo punto, ma quasi sempre a costo di una ridotta efficienza energetica.

Usura

Una carica di sfere più elevata aumenta il contatto tra le sfere e i rivestimenti del mulino, il che può accelerare il tasso di usura. Ciò comporta costi di manutenzione più elevati e una sostituzione più frequente sia dei mezzi di macinazione che dei rivestimenti.

Dimensioni e materiale delle sfere

La carica ottimale può anche essere influenzata dalle dimensioni delle sfere e dalla durezza del materiale da macinare. Sfere più grandi per alimentazioni più grossolane potrebbero funzionare meglio con una carica leggermente diversa rispetto a sfere più piccole utilizzate per la macinazione fine.

Determinare il carico di sfere giusto per il tuo mulino

Non esiste un numero magico unico, ma ci sono chiare linee guida per trovare la carica giusta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima efficienza energetica: Inizia con una carica di sfere all'estremità inferiore dell'intervallo, circa il 30-35% del volume interno del mulino.

- Se il tuo obiettivo principale è massimizzare la produttività: Puoi sperimentare con una carica più elevata, avvicinandoti al 40-45%, ma monitora attentamente il consumo di energia e la finezza del prodotto per trovare il punto di rendimenti decrescenti.

- Se stai avviando un nuovo processo o non sei sicuro: Una carica conservativa del 35% è un punto di partenza sicuro ed efficace da cui puoi apportare piccole modifiche.

In definitiva, trattare la carica di sfere come una variabile operativa chiave da ottimizzare, non come una costante fissa, è la strada per padroneggiare il processo di macinazione.

Tabella riassuntiva:

| Carica di sfere (% del volume del mulino) | Prestazioni di macinazione | Caratteristiche chiave |

|---|---|---|

| < 30% (Sottocarico) | Lento e inefficiente | Meno impatti, bassa velocità di macinazione, scarsa efficienza. |

| 30% - 50% (Intervallo ottimale) | Altamente efficace | Impatto bilanciato e movimento a cascata; efficienza massima. |

| > 50% (Sovraccarico) | Inefficiente e dannoso | Movimento di cedimento, elevato consumo di energia, maggiore usura. |

Ottieni le massime prestazioni di macinazione con KINTEK.

Hai difficoltà a trovare la carica di sfere giusta per il tuo materiale specifico e i tuoi obiettivi di produttività? I nostri esperti possono aiutarti a ottimizzare l'intero processo di macinazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, fornendo le soluzioni giuste per le sfide di macinazione e riduzione delle dimensioni del tuo laboratorio.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come possiamo migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quale ruolo svolge un miscelatore a sfere a doppio albero nelle sospensioni composite per catodi? Ottenere una dispersione superiore per le batterie allo stato solido

- Perché è necessario un mulino a sfere da laboratorio per la macinazione secondaria? Sblocca la reattività per la sintesi idrotermale

- Come la macinazione ad alta energia facilita l'esfoliazione del carbonitruro di massa in nanosheet? Scalable Nanotech

- Perché è necessario il gas argon ad alta purezza durante la macinazione vibrante delle leghe Fe-Cr-Al? Garantire la purezza del materiale

- Perché le sfere di macinazione in allumina sono preferite per la miscelazione Al/B4C? Garantire alta purezza ed efficiente omogeneizzazione

- Qual è la funzione di un mortaio e pestello in agata nella preparazione di batterie allo stato solido? Garantire una miscelazione ad alta purezza

- Qual è l'efficienza della macinazione a sfere? Sfruttare la sua potenza nonostante l'inefficienza energetica

- Qual è il mezzo di macinazione nei mulini a sfere? Scegli il mezzo giusto per una macinazione e una purezza ottimali