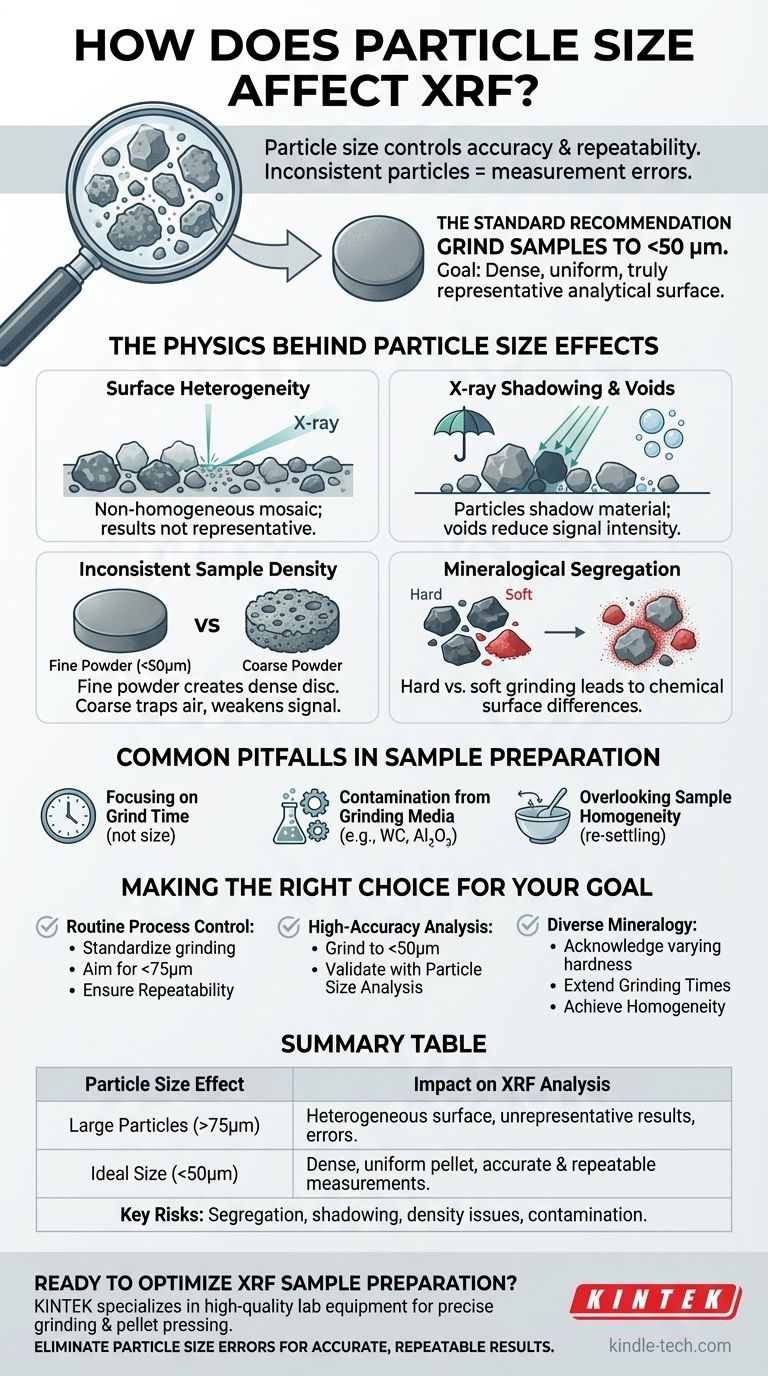

Nell'analisi a Fluorescenza a Raggi X (XRF), la dimensione delle particelle è una variabile critica che controlla direttamente l'accuratezza e la ripetibilità dei risultati. Particelle incoerenti o eccessivamente grandi creano un campione non omogeneo che introduce significativi errori di misurazione. Per l'analisi di pellet pressati, la raccomandazione standard è macinare i campioni fino a una dimensione delle particelle inferiore a 50 micrometri (µm) per garantire che la superficie analitica sia densa, uniforme e veramente rappresentativa del materiale di massa.

Il problema principale è che la XRF è una tecnica sensibile alla superficie. L'obiettivo della preparazione del campione non è solo rendere le particelle piccole, ma creare una superficie perfettamente omogenea che elimini le incoerenze fisiche, poiché questi effetti possono distorcere il segnale a raggi X più delle lievi variazioni chimiche.

La fisica dietro gli effetti della dimensione delle particelle

Per capire perché la dimensione delle particelle è così influente, dobbiamo esaminare come il fascio di raggi X interagisce con il campione. La profondità di analisi è molto ridotta, quindi la condizione della superficie detta la qualità dell'intera misurazione.

Il problema dell'eterogeneità superficiale

La XRF presuppone che la piccola area analizzata sia identica al resto del campione. Se si hanno particelle grandi di minerali diversi, la superficie è un mosaico casuale. Il fascio di raggi X potrebbe colpire una particella ricca di un elemento e mancarne un'altra proprio accanto, portando a risultati non rappresentativi del tutto.

Ombreggiamento a raggi X e vuoti

Immagina il fascio di raggi X come una pioggia costante. Le particelle grandi agiscono come ombrelli, "ombreggiando" il materiale sottostante e impedendogli di fluorescere. Gli spazi e i vuoti tra particelle grossolane e irregolari abbassano anche la densità effettiva del campione, riducendo l'intensità totale del segnale rilevato dall'analizzatore.

Densità del campione incoerente

Quando si crea un pellet pressato, la polvere fine (ad esempio, <50 µm) si compatta in un disco denso e uniforme con una superficie liscia, simile al vetro. Le polveri grossolane resistono alla compattazione, intrappolando aria e creando un pellet meno denso con una superficie ruvida. Poiché il segnale XRF è proporzionale al numero di atomi nel percorso del fascio, un campione a bassa densità produrrà un segnale artificialmente debole.

Segregazione mineralogica

Minerali diversi all'interno dello stesso campione hanno durezza e fragilità diverse. Durante la macinazione, i minerali più morbidi possono trasformarsi rapidamente in polvere fine, mentre i minerali più duri rimangono come particelle più grandi. Ciò può causare segregazione, dove la polvere fine riveste i grani più grandi, rendendo la superficie del campione chimicamente diversa dal materiale di massa.

Errori comuni nella preparazione del campione

Ottenere la dimensione corretta delle particelle è un processo con le sue sfide. Esserne consapevoli è essenziale per produrre dati affidabili.

Concentrarsi sul tempo di macinazione, non sulla dimensione delle particelle

Materiali diversi macinano a velocità diverse. Utilizzare un tempo di macinazione standardizzato per tutti i tipi di campione è un errore comune. L'obiettivo reale è raggiungere una dimensione di particelle target, che potrebbe richiedere durate o metodi diversi a seconda delle proprietà fisiche del campione.

Contaminazione dal mezzo di macinazione

L'atto di macinare è abrasivo e può introdurre contaminanti nel campione. I contenitori e i mezzi di macinazione realizzati con materiali come carburo di tungsteno (WC) o allumina (Al₂O₃) possono usurarsi leggermente, aggiungendo tracce di tungsteno, cobalto o alluminio al campione, il che può portare a errori significativi se si stanno analizzando proprio questi elementi.

Trascurare l'omogeneità del campione

Anche con particelle fini, il campione deve essere accuratamente miscelato prima di essere pressato. Durante il trasporto o la manipolazione, le particelle più fini o più dense possono depositarsi, reintroducendo l'eterogeneità. Una miscelazione adeguata è il passaggio finale e cruciale prima dell'analisi.

Fare la scelta giusta per il tuo obiettivo

Per mitigare questi effetti, la tua strategia di preparazione del campione deve essere deliberata, coerente e allineata con le tue esigenze analitiche.

- Se il tuo obiettivo principale è il controllo di processo di routine: Standardizza la procedura di macinazione (tempo, attrezzatura, massa del campione) e punta a una dimensione delle particelle costante inferiore a 75 µm per garantire un'elevata ripetibilità tra le misurazioni.

- Se il tuo obiettivo principale è l'analisi ad alta accuratezza (ad esempio, ricerca o sviluppo di metodi): Macina i campioni a meno di 50 µm e considera l'uso di tecniche come l'analisi della dimensione delle particelle per convalidare il tuo metodo di preparazione per campioni critici.

- Se stai analizzando materiali con mineralogia diversa: Riconosci che i componenti duri e morbidi macineranno in modo diverso ed estendi i tempi di macinazione per garantire che le fasi più dure siano sufficientemente ridotte, il che è fondamentale per ottenere una polvere veramente omogenea.

In definitiva, la padronanza del controllo della dimensione delle particelle è la base su cui si fonda tutta l'analisi XRF accurata e ripetibile.

Tabella riassuntiva:

| Effetto sulla dimensione delle particelle | Impatto sull'analisi XRF |

|---|---|

| Particelle grandi (>75 µm) | Creano una superficie eterogenea, portando a risultati non rappresentativi e significativi errori di misurazione. |

| Dimensione ideale (<50 µm) | Assicura un pellet pressato denso e uniforme per misurazioni accurate e ripetibili. |

| Rischi principali | Segregazione minerale, ombreggiamento a raggi X, densità incoerente e potenziale contaminazione dalla macinazione. |

Pronto a ottimizzare la preparazione del tuo campione XRF e ottenere risultati analitici superiori?

KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per la macinazione di precisione e la pressatura di pellet. Le nostre soluzioni sono progettate per aiutarti a eliminare gli errori di dimensione delle particelle, garantendo che la tua analisi XRF sia accurata e ripetibile.

Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio e scoprire come possiamo supportare il tuo successo.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a disco vibrante da laboratorio per la macinazione di campioni

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

Domande frequenti

- Qual è la costruzione di una pressa idraulica? I componenti principali spiegati

- Qual è la differenza tra pressa meccanica e pressa idraulica? Velocità vs. Controllo per la Tua Produzione

- Qual è il processo ad alta pressione e alta temperatura (HPHT) per la creazione di diamanti? Replica del mantello terrestre in laboratorio

- Come si prepara una pastiglia di KBr per la spettroscopia IR? Padroneggia i passaggi chiave per uno spettro chiaro

- Quanto è potente una pressa idraulica? Scatena una Forza Immensa con la Legge di Pascal

- Come si preparano le pastiglie di KBr? Padroneggia la Tecnica per Spettri IR Chiari e Accurati

- Dove vengono utilizzate le presse idrauliche? Alimentare industrie dall'automotive all'aerospaziale

- Quali sono i metodi della spettroscopia infrarossa? Una guida alla preparazione di campioni solidi, liquidi e gassosi