Sebbene siano altamente efficienti per molti processi industriali, i mulini a rulli non sono una soluzione universale. I loro principali svantaggi derivano dalla loro progettazione meccanica, che li rende inadatti per produrre particelle ultrafini, lavorare materiali molto duri o abrasivi e trattare alimentazioni appiccicose o con un alto contenuto di umidità. Inoltre, la precisione ingegneristica richiesta si traduce spesso in un investimento di capitale iniziale più elevato rispetto alle tecnologie di macinazione più semplici.

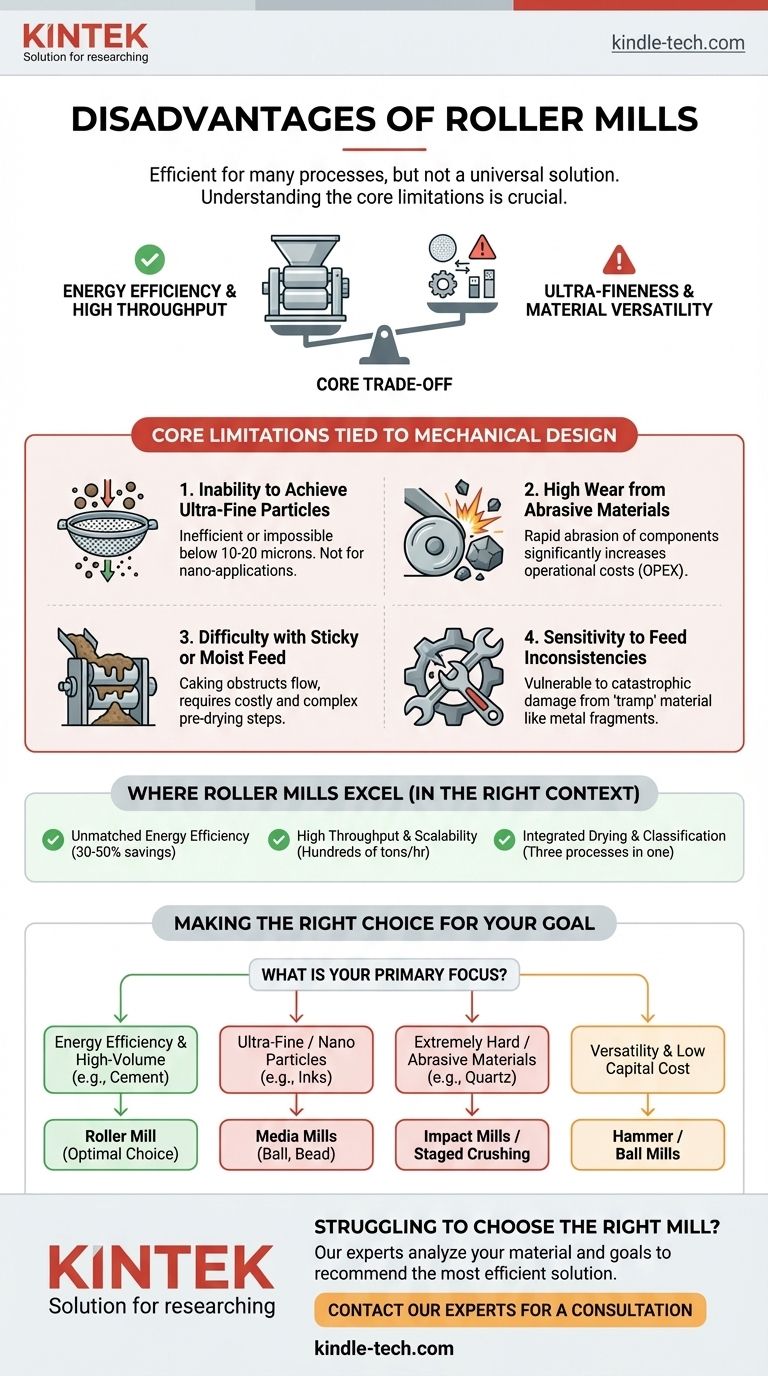

Il compromesso fondamentale di un mulino a rulli è lo scambio della finezza ultima delle particelle e della versatilità del materiale per un'eccezionale efficienza energetica e un'elevata produttività. I suoi svantaggi diventano critici quando il processo richiede particelle inferiori a 10 micron o comporta la macinazione di materiali altamente abrasivi, umidi o appiccicosi.

Limitazioni Fondamentali Legate alla Progettazione Meccanica

Gli svantaggi di un mulino a rulli sono direttamente collegati al suo meccanismo di macinazione, che si basa sulla compressione e sulla tranciatura del materiale tra un rullo rotante e un anello o una tavola di macinazione.

Impossibilità di Ottenere Particelle Ultrafini

L'azione di macinazione di un mulino a rulli si basa sulla forza compressiva applicata su una superficie. Esiste un limite fisico al gioco minimo e alla pressione che può essere applicata, il che limita la dimensione finale delle particelle.

Ottenere dimensioni inferiori a 10-20 micron diventa progressivamente inefficiente e spesso impossibile. Per applicazioni di particelle ultrafini o nanometriche (ad esempio, rivestimenti ad alte prestazioni, prodotti farmaceutici), sono necessarie tecnologie come i mulini a sfere agitati.

Elevata Usura da Materiali Abrasivi

Il contatto diretto ad alta pressione tra i rulli e l'anello di macinazione rende il sistema altamente suscettibile all'usura durante la lavorazione di materiali duri o abrasivi.

Sostanze con un alto contenuto di silice, come alcuni minerali o sabbie, possono abrasare rapidamente questi costosi componenti. Ciò comporta frequenti tempi di inattività per la manutenzione e aumenta significativamente i costi operativi (OPEX), annullando potenzialmente i benefici di efficienza energetica del mulino.

Difficoltà con Alimentazioni Appiccicose o Umide

I mulini a rulli richiedono che il materiale fluisca liberamente nella zona di macinazione e, in molti progetti, sia trasportato da un flusso d'aria per la classificazione.

Materiali appiccicosi o ad alto contenuto di umidità si accumuleranno sui rulli e sulla tavola di macinazione, ostruendo il flusso e riducendo drasticamente l'efficienza. Ciò può portare all'intasamento del sistema e a un arresto operativo completo, rendendo la pre-essiccazione un passaggio aggiuntivo essenziale e costoso.

Sensibilità alle Incoerenze dell'Alimentazione

Il sistema è ottimizzato per una specifica distribuzione granulometrica dell'alimentazione. L'introduzione di materiale di dimensioni eccessive, indistruttibile o estraneo ("tramp material", come frammenti metallici) può causare danni catastrofici ai rulli e alla pista di macinazione.

Ciò richiede robusti processi di vagliatura a monte e di separazione magnetica per proteggere l'investimento, aggiungendo complessità e costi al circuito di macinazione complessivo.

Comprendere i Compromessi: Dove Eccellono i Mulini a Rulli

Per prendere una decisione informata, è necessario valutare questi svantaggi rispetto ai significativi vantaggi che i mulini a rulli offrono nel contesto giusto.

Efficienza Energetica Ineguagliabile

Per materiali idonei come calcare, farina grezza di cemento o carbone, i mulini a rulli sono tra le opzioni di macinazione più efficienti dal punto di vista energetico disponibili. L'applicazione diretta della forza compressiva è molto più efficiente degli impatti casuali utilizzati in tecnologie come i mulini a sfere, con un risparmio energetico che spesso si attesta tra il 30% e il 50%.

Elevata Produttività e Scalabilità

I mulini a rulli, in particolare i mulini verticali a rulli (VRM), sono progettati per una produttività massiccia. Sono la tecnologia dominante nell'industria del cemento per questo motivo, capaci di processare centinaia di tonnellate all'ora in una singola unità.

Essiccazione e Classificazione Integrate

Un vantaggio chiave dei mulini verticali a rulli spazzati ad aria è la loro capacità di eseguire tre processi in una sola macchina: macinazione, essiccazione e classificazione. Gas di processo caldi possono essere convogliati attraverso il mulino per essiccare il materiale durante la macinazione, e un classificatore integrato assicura che solo le particelle della finezza desiderata escano dal sistema.

Fare la Scelta Giusta per il Tuo Obiettivo di Macinazione

La tecnologia di macinazione ideale dipende interamente dalle specifiche del prodotto finale, dalle proprietà della materia prima e dalla scala di produzione.

- Se la tua priorità principale è l'efficienza energetica e la produzione ad alto volume (es. cemento, roccia fosfatica): Un mulino a rulli è probabilmente la scelta ottimale, a condizione che il materiale non sia eccessivamente abrasivo o umido.

- Se la tua priorità principale è ottenere particelle ultrafini o nanometriche (es. inchiostri, ceramiche avanzate): I limiti fondamentali di un mulino a rulli lo rendono inadatto; è necessario prendere in considerazione i mulini a sfere (a sfere, a perle o ad attrito).

- Se la tua priorità principale è macinare materiali estremamente duri o abrasivi (es. quarzo, allumina fusa): Gli alti tassi di usura di un mulino a rulli possono portare a costi proibitivi, rendendo più praticabile la frantumazione a stadi o i mulini a impatto specializzati.

- Se la tua priorità principale è la versatilità con un basso costo di capitale: La complessità e il prezzo di un mulino a rulli sono svantaggi; tecnologie più semplici come i mulini a martelli o a sfere potrebbero offrire un migliore ritorno sull'investimento.

Comprendere questi limiti fondamentali ti consente di selezionare un circuito di macinazione che non sia solo funzionale, ma economicamente ottimizzato per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Svantaggio | Limitazione Chiave |

|---|---|

| Dimensione delle Particelle | Non può macinare efficientemente al di sotto di 10-20 micron |

| Materiali Abrasivi | L'elevata usura di rulli e anello di macinazione aumenta l'OPEX |

| Alimentazione Appiccicosa/Umida | L'accumulo di materiale e l'intasamento possono bloccare le operazioni |

| Sensibilità dell'Alimentazione | Richiede una dimensione di alimentazione costante; vulnerabile a materiale estraneo |

| Costo di Capitale | Investimento iniziale più elevato rispetto ai mulini più semplici |

Hai difficoltà a scegliere il mulino giusto per le esigenze del tuo laboratorio?

Ogni materiale è unico e la scelta della tecnologia di macinazione sbagliata può portare a processi inefficienti, costi operativi elevati e impossibilità di soddisfare le specifiche del prodotto. Gli svantaggi di un mulino a rulli evidenziano la necessità critica di una guida esperta.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, per tutte le esigenze del tuo laboratorio. Possiamo aiutarti a navigare questi compromessi. I nostri esperti analizzeranno le proprietà del tuo materiale - durezza, contenuto di umidità e dimensione target delle particelle - per raccomandare la soluzione di macinazione più efficiente ed economica, che si tratti di un mulino a rulli per applicazioni ad alta produttività o di un'alternativa come un mulino a sfere o a perle per la macinazione ultrafine.

Non lasciare che i limiti di macinazione ostacolino la tua ricerca o produzione. Contatta oggi i nostri esperti per una consulenza personalizzata per ottimizzare il tuo processo di macinazione e raggiungere i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Potente Macchina Trituratrice di Plastica

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

Domande frequenti

- Quali sono gli svantaggi di un mulino colloidale? Limitazioni chiave in termini di calore, usura e riduzione della dimensione delle particelle

- Qual è il ruolo di un mortaio di agata nella preparazione dell'elettrolita solido LATP? Garantire purezza e miscelazione omogenea

- Qual è l'obiettivo tecnico primario dell'utilizzo di strumenti di macinazione meccanica? Lega di metallo liquido master

- Qual è la velocità massima di un mulino a sfere? Trova la velocità ottimale per una macinazione efficiente

- A cosa serve la macinazione in laboratorio? Scegli il mulino giusto per una preparazione accurata del campione

- Qual è la dimensione del prodotto ottenuta dal mulino a martelli? Controlla la tua macinazione con la dimensione del setaccio e la velocità

- Qual è la funzione di un miscelatore a movimento 3D con sfere WC per leghe ad alta entropia? Garantire un'omogeneità perfetta delle polveri

- Qual è il ruolo principale delle attrezzature di macinazione nel pretrattamento del concentrato di rame per la biolisciviazione?