Al suo centro, la forgiatura a pressa offre vantaggi significativi nel controllo del processo, nella qualità dei componenti e nella complessità geometrica. A differenza dei metodi basati sull'impatto, una pressa per forgiatura applica una pressione continua e controllata, consentendo una deformazione superiore del materiale, la creazione di forme intricate e una struttura del grano interna migliorata nel prodotto finale.

Il vantaggio principale della forgiatura a pressa non è semplicemente formare il metallo, ma controllare con precisione il flusso del materiale e la sua struttura interna. Ciò la rende il metodo superiore per la produzione di componenti critici e ad alte prestazioni in cui resistenza, complessità e coerenza non sono negoziabili.

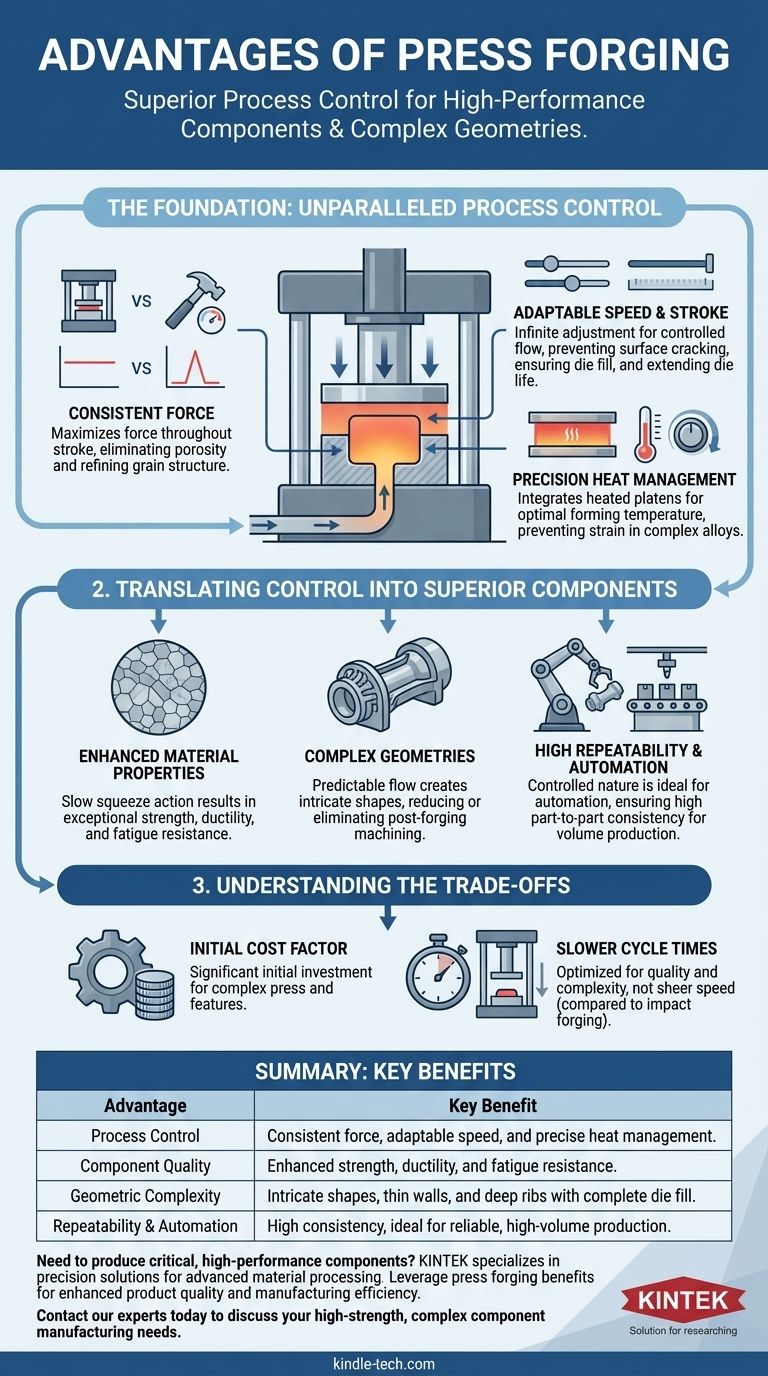

Le fondamenta: controllo del processo senza pari

I vantaggi chiave della forgiatura a pressa derivano dalla sua capacità di gestire con precisione ogni aspetto del processo di formatura. Questo livello di controllo è ciò che la distingue dalle altre tecniche di produzione.

Forza costante durante tutta la corsa

Una pressa idraulica per forgiatura eroga la sua forza nominale massima durante l'intera corsa. Ciò è fondamentalmente diverso da un maglio da forgiatura, che eroga la massima energia solo al punto di impatto.

Questa pressione sostenuta assicura che il materiale del pezzo sia completamente consolidato, eliminando la porosità interna e affinando la struttura del grano del metallo per proprietà meccaniche superiori.

Velocità e corsa adattabili

Le presse consentono una regolazione infinita della velocità di formatura e della lunghezza della corsa. Velocità più lente e controllate danno al materiale il tempo di fluire correttamente nelle cavità complesse dello stampo.

Questo flusso controllato previene le cricche superficiali, assicura il riempimento completo dello stampo e prolunga significativamente la vita utile degli stampi da forgiatura, che spesso rappresentano un centro di costo importante. La corsa ampia del carro consente anche di formare componenti lunghi o alti.

Gestione precisa della temperatura

La forgiatura a caldo, comune nelle applicazioni a pressa, beneficia di un controllo preciso della temperatura. Le presse moderne possono integrare piastre riscaldate che mantengono lo stampo e il pezzo alla temperatura ottimale.

Ciò consente la formatura di leghe ad alta resistenza e difficili da modellare in geometrie complesse senza indurre sollecitazioni o compromettere l'integrità del materiale.

Tradurre il controllo in componenti superiori

Questo controllo granulare sul processo si traduce direttamente in vantaggi tangibili nella parte finita.

Proprietà dei materiali migliorate

L'azione lenta e pressante di una pressa affina la struttura del grano interno del metallo in un modo che la forgiatura a impatto non può fare. Ciò si traduce in una parte finita con resistenza eccezionale, duttilità e resistenza alla fatica.

Questo è il motivo per cui la forgiatura a pressa è il metodo richiesto per molte applicazioni critiche nei settori aerospaziale, della difesa e dell'energia.

La capacità di formare geometrie complesse

Poiché il materiale fluisce lentamente e in modo prevedibile sotto pressione sostenuta, la forgiatura a pressa eccelle nella creazione di parti con forme intricate, pareti sottili e nervature profonde.

Questa capacità riduce o elimina la necessità di una lavorazione meccanica post-forgiatura estesa, risparmiando tempo e costi di materiale sui componenti complessi.

Elevata ripetibilità e automazione

La natura controllata e prevedibile di una pressa per forgiatura la rende ideale per l'automazione. Caratteristiche come il caricamento automatico degli stampi, la movimentazione dei pezzi e la rimozione degli sfridi sono comuni.

Ciò porta a una coerenza estremamente elevata da pezzo a pezzo, rendendo la forgiatura a pressa una scelta affidabile per cicli di produzione ad alto volume in cui ogni componente deve soddisfare specifiche identiche.

Comprendere i compromessi

Nessun processo è perfetto per ogni applicazione. Essere un consulente fidato significa riconoscere i limiti.

Il fattore costo iniziale

Le presse idrauliche per forgiatura sono macchine complesse e l'investimento di capitale iniziale è significativo. Se abbinato a caratteristiche come piastre riscaldate e automazione, il costo è superiore a quello di attrezzature per forgiatura più semplici.

Questo costo più elevato delle attrezzature e degli utensili può tradursi in un prezzo per pezzo più elevato, specialmente per componenti più semplici.

Tempi di ciclo potenzialmente più lenti

La natura stessa dell'applicazione di una spremitura lenta e controllata significa che il tempo di ciclo per pezzo può essere più lungo rispetto ai metodi a impatto rapido come la forgiatura a maglio.

Ciò rende la forgiatura a pressa meno adatta per la produzione di parti semplici e ad alto volume in cui la velocità è il motore principale dell'efficacia dei costi. Il processo è ottimizzato per la qualità e la complessità, non per la pura velocità.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di forgiatura corretto richiede l'allineamento delle capacità del processo con l'obiettivo finale del tuo progetto.

- Se la tua attenzione principale è la massima complessità del componente e le prestazioni del materiale: La forgiatura a pressa è la scelta definitiva per creare parti intricate da leghe ad alta resistenza.

- Se la tua attenzione principale è la produzione economicamente vantaggiosa di forme più semplici: Altri metodi di forgiatura possono offrire una soluzione più economica, a condizione che i requisiti meccanici del pezzo possano essere soddisfatti.

- Se la tua attenzione principale è la coerenza da pezzo a pezzo in un ciclo ad alto volume: L'alto grado di controllo e il potenziale di automazione rendono la forgiatura a pressa un'opzione eccellente per garantire la qualità su larga scala.

Comprendere questo equilibrio tra precisione, complessità e costo è la chiave per prendere una decisione di produzione strategica ed efficace.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Controllo del processo | Forza costante, velocità adattabile e gestione precisa della temperatura per una deformazione superiore del materiale. |

| Qualità del componente | Resistenza migliorata, duttilità e resistenza alla fatica derivanti dalla struttura del grano interno affinata. |

| Complessità geometrica | Capacità di creare forme intricate, pareti sottili e nervature profonde con riempimento completo dello stampo. |

| Ripetibilità e automazione | Elevata coerenza da pezzo a pezzo, ideale per cicli di produzione affidabili e ad alto volume. |

Hai bisogno di produrre componenti critici e ad alte prestazioni con resistenza superiore e geometrie complesse?

KINTEK è specializzata in apparecchiature di laboratorio e produzione di precisione, comprese soluzioni per la lavorazione avanzata dei materiali. La nostra esperienza può aiutarti a sfruttare i vantaggi dei processi controllati come la forgiatura a pressa per migliorare la qualità del tuo prodotto e l'efficienza produttiva.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue esigenze specifiche per la produzione di componenti complessi e ad alta resistenza.

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella fabbricazione di compositi rame-grafite? Migliora la resistenza a verde ora

- Quali sono i vantaggi e gli svantaggi dello stampaggio a trasferimento? Ottenere precisione per parti complesse in materiale termoindurente

- Come si producono i pellet di biomassa in casa? Una guida passo-passo alla produzione di combustibile fai-da-te

- Qual è la dimensione dei pellet per estrusione? Padroneggiare la geometria dei pellet per prestazioni di estrusione ottimali

- Come si calcola la forza di uscita di una pressa idraulica? Padroneggia la moltiplicazione della forza per il tuo laboratorio

- In che modo una pressa idraulica manuale da laboratorio facilita la caratterizzazione FT-IR dei catalizzatori? Preparazione del campione master.

- Come una pressa idraulica da laboratorio facilita la produzione di elettroliti LAGP? Pellettizzazione di precisione per batterie a stato solido

- Perché è necessaria una pressa idraulica da laboratorio per le batterie allo stato solido? Raggiungere conducibilità ionica critica e densità