I principali vantaggi di un reattore a letto impaccato sono l'alto tasso di conversione per unità di volume, la semplicità di costruzione e l'efficienza nel funzionamento continuo. Riempendo un recipiente con particelle di catalizzatore solido, si crea un'enorme superficie per le reazioni chimiche che avvengono mentre i reagenti scorrono attraverso di esso, rendendolo un pilastro delle industrie chimiche e di processo per le reazioni in fase gassosa.

La forza principale di un reattore a letto impaccato risiede nella sua capacità di massimizzare il contatto tra i reagenti e un catalizzatore solido in un design semplice e a flusso continuo. Questo lo rende eccezionalmente efficiente per processi industriali specifici e su larga scala dove l'alta conversione è l'obiettivo primario.

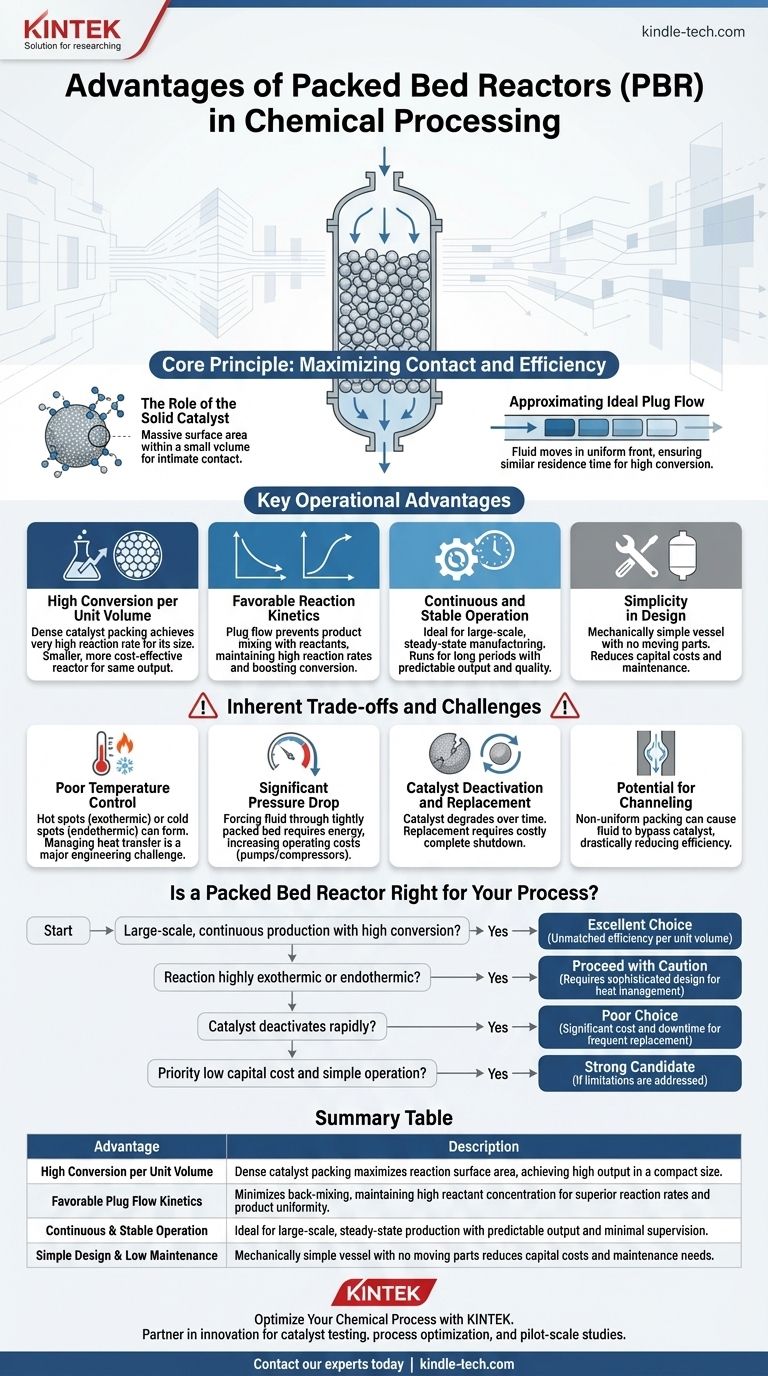

Il Principio Fondamentale: Massimizzare Contatto ed Efficienza

Per comprendere i vantaggi di un reattore a letto impaccato (PBR), è necessario prima coglierne il principio di funzionamento fondamentale. È progettato per facilitare una reazione tra un fluido (gas o liquido) e un catalizzatore solido.

Il Ruolo del Catalizzatore Solido

Un PBR è essenzialmente un tubo o un recipiente riempito con pellet di catalizzatore. Questo "letto impaccato" crea una massiccia superficie all'interno di un volume relativamente piccolo.

Mentre il fluido reagente attraversa il letto, è costretto a un contatto intimo con la superficie del catalizzatore, dove avviene la reazione. Questo alto rapporto catalizzatore-reagente è un fattore chiave della sua efficienza.

Approssimazione del Flusso a Pistone Ideale

In un PBR ideale, il fluido si muove attraverso il reattore come una serie di "tappi" coerenti con un minimo mescolamento assiale. Questo è noto come flusso a pistone.

Pensate a una caffettiera a percolazione: l'acqua scorre attraverso i chicchi di caffè in un fronte uniforme, estraendo il sapore mentre procede, senza che il caffè preparato si mescoli nuovamente con l'acqua fresca. Questa progressione ordinata assicura che tutti i reagenti abbiano un tempo di residenza simile, portando a una qualità del prodotto più uniforme e a una maggiore conversione.

Vantaggi Operativi Chiave Spiegati

Il design fondamentale del PBR dà origine a numerosi significativi benefici operativi ed economici, rendendolo il reattore di scelta per molte applicazioni industriali.

Alta Conversione per Unità di Volume

Poiché il volume del reattore è densamente impaccato con catalizzatore, il PBR raggiunge un tasso di reazione molto elevato per le sue dimensioni. Questo è in netto contrasto con altri tipi di reattori, come un Reattore a Serbatoio Agitato Continuo (CSTR), dove la concentrazione del catalizzatore è molto più bassa.

Questa efficienza significa che è possibile costruire un reattore più piccolo e meno costoso per ottenere la stessa produzione.

Cinetica di Reazione Favorevole

Il comportamento a flusso a pistone impedisce ai prodotti di mescolarsi con i reagenti in ingresso. Questo è fondamentale perché in molte reazioni, la presenza del prodotto può rallentare il tasso di reazione.

Mantenendo i reagenti concentrati all'ingresso e permettendo alla concentrazione del prodotto di accumularsi lungo la lunghezza del reattore, il PBR mantiene un tasso di reazione medio più elevato, aumentando ulteriormente la conversione.

Funzionamento Continuo e Stabile

I reattori a letto impaccato sono progettati per il funzionamento continuo, ideale per la produzione su larga scala. Una volta che il processo raggiunge uno stato stazionario, può funzionare per lunghi periodi con una supervisione minima.

Questa stabilità porta a una produzione e a una qualità del prodotto prevedibili, essenziali per la produzione di prodotti chimici di base, come la sintesi di ammoniaca o acido solforico.

Semplicità nel Design

Il reattore stesso è meccanicamente semplice, spesso solo un recipiente con un ingresso e un'uscita, senza parti mobili. Questa semplicità riduce i costi iniziali di capitale e minimizza i requisiti di manutenzione rispetto a sistemi di reattori più complessi.

Comprendere i Compromessi e le Sfide Inherenti

Nessun design di reattore è universalmente superiore. I vantaggi del PBR comportano significativi compromessi che devono essere gestiti con attenzione. Riconoscere queste limitazioni è fondamentale per prendere una decisione informata.

Scarsa Controllo della Temperatura

Questo è probabilmente lo svantaggio più significativo di un PBR. Per reazioni altamente esotermiche (reazioni che rilasciano calore), possono formarsi pericolosi punti caldi all'interno del letto, potenzialmente danneggiando il catalizzatore o causando reazioni incontrollate.

Al contrario, per le reazioni endotermiche (reazioni che assorbono calore), possono svilupparsi "punti freddi", bloccando di fatto la reazione in quelle zone. La gestione del trasferimento di calore attraverso un letto fisso è una grande sfida ingegneristica.

Significativa Caduta di Pressione

Forzare un fluido, specialmente un gas, attraverso un letto di particelle densamente impaccato richiede una quantità significativa di energia. Ciò si traduce in una caduta di pressione dall'ingresso del reattore all'uscita.

Questa caduta di pressione aumenta i costi operativi a causa della necessità di pompe o compressori più potenti.

Disattivazione e Sostituzione del Catalizzatore

Il catalizzatore non dura per sempre. Nel tempo, può essere avvelenato, cokificato o degradato fisicamente.

In un PBR, la sostituzione del catalizzatore richiede un arresto completo del processo. Questo tempo di inattività può essere estremamente costoso per operazioni su larga scala, a differenza di un reattore a letto fluidizzato dove il catalizzatore può essere aggiunto e rimosso continuamente.

Potenziale di Canalizzazione

Se il letto non è impaccato in modo uniforme, il fluido può trovare un percorso di minor resistenza e "canalizzare" attraverso una sezione specifica. Ciò significa che una gran parte del costoso catalizzatore viene bypassata, riducendo drasticamente l'efficienza complessiva del reattore.

Un Reattore a Letto Impaccato è Adatto al Tuo Processo?

La scelta di un reattore è una questione di allineare le sue caratteristiche con i tuoi obiettivi di processo specifici.

- Se il tuo obiettivo principale è la produzione su larga scala, continua con alta conversione: Il PBR è una scelta eccellente, offrendo un'efficienza ineguagliabile per unità di volume per molte reazioni catalitiche in fase gassosa.

- Se la tua reazione è altamente esotermica o endotermica: Devi procedere con cautela. Un PBR potrebbe non essere adatto a meno che non venga utilizzato un design sofisticato (ad esempio, un reattore multitubolare) per gestire efficacemente il carico termico.

- Se il tuo catalizzatore si disattiva rapidamente: Un PBR è probabilmente una scelta sbagliata a causa del costo significativo e dell'interruzione operativa associati a frequenti arresti per la sostituzione del catalizzatore.

- Se la tua priorità è un basso costo di capitale e un funzionamento semplice e stabile: La semplicità meccanica e la natura continua del PBR lo rendono un candidato molto forte, a condizione che le sue limitazioni siano affrontate.

In definitiva, comprendere questi principi fondamentali e i compromessi ti consente di selezionare lo strumento giusto per il lavoro, garantendo un processo chimico efficiente ed economico.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Alta Conversione per Unità di Volume | L'impaccamento denso del catalizzatore massimizza la superficie di reazione, ottenendo un'alta produzione in dimensioni compatte. |

| Cinetica Favorevole a Flusso a Pistone | Minimizza il retro-mescolamento, mantenendo un'alta concentrazione di reagenti per tassi di reazione superiori e uniformità del prodotto. |

| Funzionamento Continuo e Stabile | Ideale per la produzione su larga scala, a stato stazionario, con output prevedibile e supervisione minima. |

| Design Semplice e Bassa Manutenzione | Recipiente meccanicamente semplice senza parti mobili riduce i costi di capitale e le esigenze di manutenzione. |

Ottimizza il Tuo Processo Chimico con KINTEK

Stai cercando di massimizzare la conversione e l'efficienza nella tua produzione su larga scala? I principi di un reattore a letto impaccato—alta superficie, flusso a pistone e funzionamento continuo—sono fondamentali per raggiungere questi obiettivi. In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo che ti aiutano a modellare, testare e scalare questi processi critici in modo efficiente.

La nostra esperienza supporta le industrie in:

- Test e Sviluppo di Catalizzatori: Assicura prestazioni e longevità ottimali per i tuoi sistemi a letto impaccato.

- Ottimizzazione del Processo: Metti a punto parametri come temperatura e portate per la massima resa.

- Studi su Scala Pilota: Colma il divario tra la ricerca di laboratorio e la produzione industriale su vasta scala in modo sicuro.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare il design del tuo reattore e l'efficienza del processo.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione

- Quale ruolo svolge un'autoclave nella simulazione delle condizioni PWR? Validazione avanzata dei materiali per la sicurezza nucleare