I principali vantaggi di uno stampo a cavità multiple sono un aumento significativo della produzione e una notevole riduzione del costo per pezzo. Creando più componenti in un singolo ciclo di stampaggio a iniezione, si sfrutta la stessa macchina, operatore e tempo di ciclo per produrre più unità, raggiungendo potenti economie di scala.

Uno stampo a cavità multiple è un investimento in efficienza. Sebbene il costo iniziale dell'attrezzatura sia più elevato, sblocca prezzi unitari più bassi e una maggiore produttività, rendendolo la scelta definitiva per la produzione ad alto volume.

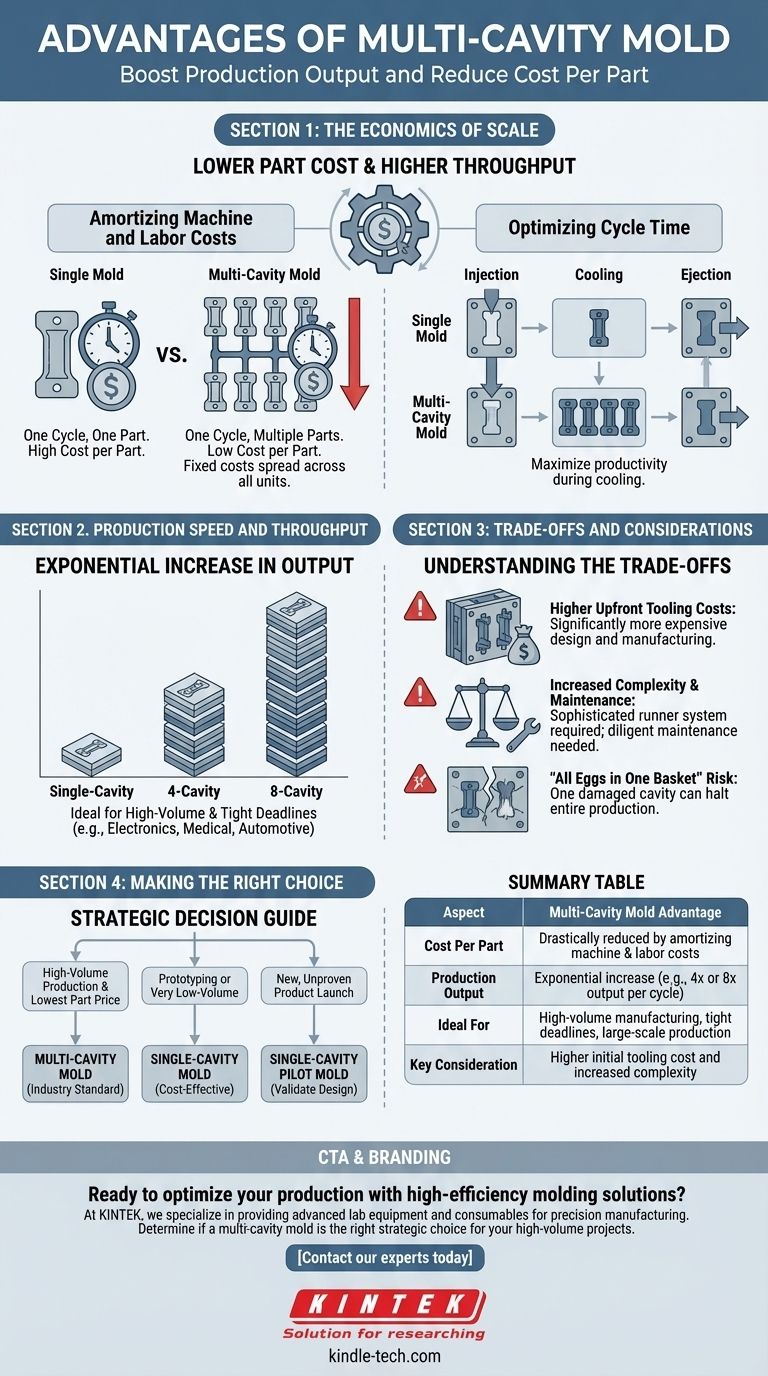

Le economie di scala: perché più cavità riducono il costo del pezzo

La ragione più convincente per utilizzare uno stampo a cavità multiple è il suo impatto diretto sul prezzo finale di ogni pezzo. Questa riduzione dei costi non è marginale; è un cambiamento fondamentale nell'economia della produzione.

Ammortizzazione dei costi di macchina e manodopera

Un singolo ciclo di stampaggio a iniezione ha costi fissi associati, principalmente il tempo di funzionamento della macchina e la manodopera dell'operatore.

Sia che uno stampo produca un pezzo o otto pezzi, la macchina completa comunque un ciclo. Uno strumento a cavità multiple distribuisce questi costi fissi su tutti i pezzi prodotti, riducendo drasticamente il contributo al costo di qualsiasi singola unità.

Ottimizzazione del tempo di ciclo

Il tempo di ciclo totale include iniezione, raffreddamento ed espulsione. Il raffreddamento è spesso la fase più lunga.

Uno stampo a cavità multiple sfrutta efficacemente l'intero periodo. Mentre i pezzi si raffreddano, si solidificano più unità contemporaneamente invece di una sola, massimizzando la produttività di ogni secondo.

L'impatto sulla velocità di produzione e sulla produttività

Per progetti con elevata domanda o scadenze ravvicinate, la velocità di produzione è fondamentale. Gli stampi a cavità multiple forniscono un aumento esponenziale della produzione rispetto alle loro controparti a cavità singola.

Raggiungere una produzione ad alto volume

Uno stampo a 4 cavità produce circa quattro volte il numero di pezzi di uno stampo a cavità singola nello stesso periodo, utilizzando una sola macchina. Uno stampo a 8 cavità produce otto volte i pezzi.

Questa capacità è essenziale per soddisfare le richieste di elettronica di consumo, articoli medici monouso o componenti automobilistici dove sono richiesti milioni di unità all'anno.

Rispettare scadenze di mercato strette

Per il lancio di un nuovo prodotto, la capacità di costruire rapidamente l'inventario può essere un significativo vantaggio competitivo. Lo stampaggio a cavità multiple consente di passare da zero a centinaia di migliaia di unità in una frazione del tempo, assicurando la possibilità di soddisfare la domanda del giorno del lancio.

Comprendere i compromessi e le considerazioni

I vantaggi degli stampi a cavità multiple sono chiari, ma non sono la soluzione giusta per ogni progetto. Comprendere i compromessi è fondamentale per prendere una decisione informata.

Costi iniziali di attrezzatura più elevati

Questa è la barriera più significativa. Uno stampo a cavità multiple è sostanzialmente più complesso e costoso da progettare e produrre rispetto a uno stampo a cavità singola.

Il costo non aumenta linearmente. Uno stampo a 4 cavità costerà significativamente di più di quattro stampi a cavità singola a causa della complessità del sistema di canali interno richiesto per alimentare tutte le cavità.

Aumento della complessità e della manutenzione dell'utensile

Uno stampo a cavità multiple richiede un sofisticato sistema di canali per distribuire uniformemente la plastica fusa a ciascuna cavità. Ottenere un riempimento bilanciato—dove tutte le cavità si riempiono alla stessa velocità e pressione—è una sfida ingegneristica complessa.

Gli squilibri possono portare a difetti del pezzo come iniezioni incomplete o bave, e l'utensile stesso richiede una manutenzione più diligente per mantenere tutte le cavità perfettamente funzionanti.

Il rischio del "tutte le uova nello stesso paniere"

Se una cavità è danneggiata o richiede manutenzione, l'intero stampo potrebbe dover essere rimosso dalla produzione. Ciò interrompe la produzione da tutte le cavità, un rischio non presente quando si utilizzano più stampi a cavità singola indipendenti.

Fare la scelta giusta per i tuoi obiettivi di produzione

La scelta del giusto numero di cavità è una decisione strategica che bilancia il volume, il budget e la tempistica del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume e il prezzo del pezzo più basso possibile: Uno stampo a cavità multiple è lo standard del settore una volta che il volume previsto giustifica l'investimento iniziale nell'attrezzatura.

- Se il tuo obiettivo principale è la prototipazione o la produzione a bassissimo volume: Uno stampo a cavità singola è la scelta più economica e pratica grazie al suo costo iniziale minimo.

- Se il tuo obiettivo principale è il lancio di un nuovo prodotto non ancora testato: Una strategia comune è iniziare con uno stampo pilota a cavità singola per convalidare il design prima di impegnarsi in un costoso strumento di produzione a cavità multiple.

In definitiva, la scelta del giusto numero di cavità è una decisione strategica che bilancia l'investimento iniziale con l'efficienza produttiva a lungo termine.

Tabella riassuntiva:

| Aspetto | Vantaggio dello stampo a cavità multiple |

|---|---|

| Costo per pezzo | Drasticamente ridotto ammortizzando i costi di macchina e manodopera su più unità |

| Produzione | Aumento esponenziale (es. 4x o 8x di produzione per ciclo) |

| Ideale per | Produzione ad alto volume, scadenze strette, produzione su larga scala |

| Considerazione chiave | Costo iniziale dell'attrezzatura più elevato e maggiore complessità |

Pronto a ottimizzare la tua produzione con soluzioni di stampaggio ad alta efficienza?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per la produzione di precisione. La nostra esperienza può aiutarti a determinare se uno stampo a cavità multiple è la scelta strategica giusta per aumentare la tua produzione e ridurre i costi per progetti ad alto volume.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come possiamo portare efficienza e scalabilità al tuo laboratorio o alla tua linea di produzione.

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa bidirezionale rotondo per laboratorio

- Stampo per pressa a sfere per laboratorio

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite nell'SPS? 3 ruoli vitali per la sinterizzazione ad alte prestazioni

- Quali funzioni svolgono gli stampi in grafite durante SPS e HP per le ceramiche LLZO? Ottimizza il tuo processo di sinterizzazione

- Quali funzioni chiave svolgono le presse idrauliche da laboratorio e gli stampi per i compositi di rifiuti gomma-plastica-legno?

- Quali sono le funzioni primarie degli stampi in grafite nella sinterizzazione? Ottimizzare l'efficienza della sinterizzazione di Nano-AlN

- Cos'è un set di stampi per presse? Un sistema di precisione per una produzione di massa efficiente

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Perché il KBr viene utilizzato come agente di sospensione (mulling agent) nell'IR? Ottenere un'analisi chiara e accurata dei campioni solidi

- Quale ruolo svolge uno stampo in grafite nella sinterizzazione a pressatura a caldo sottovuoto di ceramiche di grafene/allumina? Aumenta la precisione della sinterizzazione