In breve, i principali vantaggi della tempra ad aria sono la distorsione significativamente ridotta dei pezzi, un minor rischio di cricche e un processo più pulito rispetto ai metodi a base liquida. Ciò si ottiene raffreddando il materiale più lentamente e uniformemente, il che minimizza le sollecitazioni interne che causano questi difetti.

La decisione di utilizzare la tempra ad aria è fondamentalmente un compromesso. Si sceglie di dare priorità alla stabilità dimensionale e all'integrità del pezzo rispetto al raggiungimento della massima durezza possibile, una scelta adatta solo per specifici acciai altolegati.

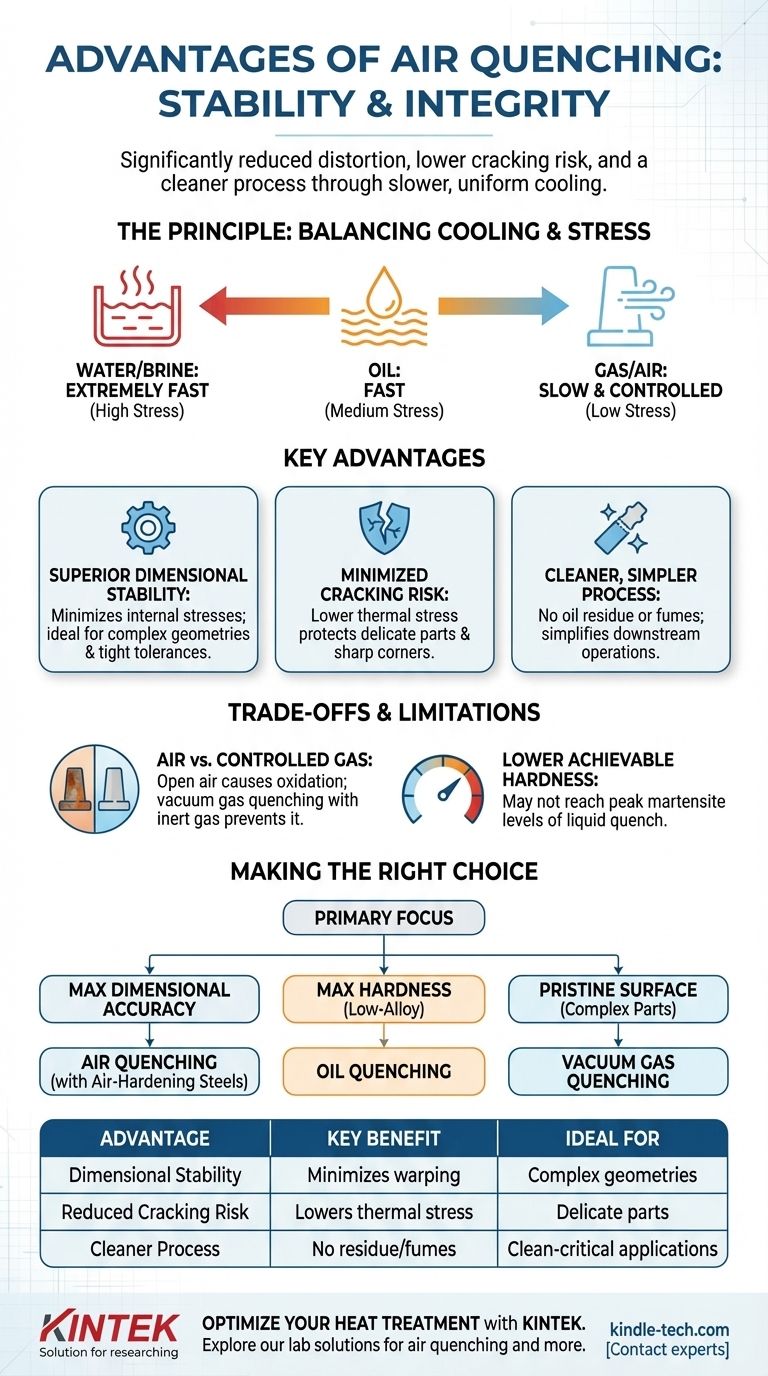

Il Principio: Bilanciare Velocità di Raffreddamento e Sollecitazioni

Per comprendere i vantaggi della tempra ad aria, è necessario prima comprendere l'obiettivo principale della tempra nel trattamento termico.

Cos'è la Tempra?

La tempra è il processo di raffreddamento rapido di un pezzo metallico riscaldato per fissare una specifica e desiderabile struttura cristallina. Per l'acciaio, questa struttura desiderata è tipicamente la martensite, che è estremamente dura e resistente.

La chiave è che il raffreddamento deve essere sufficientemente rapido da impedire all'acciaio di formare strutture più morbide e meno desiderabili.

Lo Spettro della Severità di Raffreddamento

Diversi mezzi di tempra estraggono il calore a velocità molto diverse. Questo crea uno spettro di "severità di tempra".

Una tipica gerarchia dal raffreddamento più veloce al più lento è:

- Acqua/Salsamoia: Estremamente veloce, ma crea un immenso shock termico.

- Olio: Veloce, ma più delicato dell'acqua. Lo standard industriale per molti acciai.

- Gas/Aria: Lento e controllato, creando la minor quantità di shock termico.

Perché un Raffreddamento più Lento Riduce le Sollecitazioni

Quando un pezzo viene immerso in un liquido, la superficie si raffredda quasi istantaneamente mentre il nucleo rimane caldo. Questa enorme differenza di temperatura crea potenti sollecitazioni interne che possono deformare il pezzo o addirittura causarne la rottura.

La tempra ad aria, raffreddando il pezzo molto più lentamente e uniformemente, riduce drasticamente questo shock termico. Il gradiente di temperatura tra la superficie e il nucleo è molto più piccolo, minimizzando le sollecitazioni interne.

Principali Vantaggi della Tempra ad Aria

La natura più delicata del raffreddamento ad aria offre tre principali benefici, specialmente se confrontata con la tempra in olio o acqua.

Stabilità Dimensionale Superiore

Poiché minimizza le sollecitazioni interne, la tempra ad aria è il metodo migliore per mantenere la forma e le dimensioni precise di un pezzo. Questo è fondamentale per geometrie complesse, sezioni sottili o pezzi con tolleranze molto strette.

Rischio Minimo di Cricche

L'elevato stress termico della tempra in liquido può facilmente causare cricche in pezzi delicati, angoli acuti o alcune leghe fragili. La tempra ad aria è un processo molto più sicuro che rende le cricche altamente improbabili.

Un Processo più Pulito e Semplice

La tempra in liquido comporta la gestione di grandi serbatoi di olio o acqua, che possono creare fumi, rischi di incendio e richiedere una pulizia post-processo per rimuovere i residui. La tempra ad aria è un processo più pulito che lascia i pezzi privi di olio, semplificando le operazioni a valle.

Comprendere i Compromessi e le Limitazioni

Sebbene vantaggiosa, la tempra ad aria non è una soluzione universale. La sua efficacia è limitata da compromessi critici.

La Distinzione Critica: Aria vs. Gas Controllato

La tempra ad aria standard viene eseguita in atmosfera aperta. Sebbene riduca la distorsione, l'ossigeno nell'aria causerà una certa ossidazione superficiale e decarburazione (perdita di carbonio dalla superficie), che possono essere indesiderabili.

Questo è diverso dalla tempra in gas sottovuoto, che utilizza un forno sigillato riempito con un gas inerte come azoto o argon. Questo metodo offre i benefici del raffreddamento lento senza causare ossidazione, risultando in una superficie brillante e pulita.

Durezza Raggiungibile Inferiore

Lo svantaggio principale di una velocità di raffreddamento lenta è che potrebbe non essere abbastanza veloce da formare il 100% di martensite. Di conseguenza, i pezzi temprati ad aria potrebbero non raggiungere la stessa durezza di picco che raggiungerebbero se temprati in olio.

Limitata a Specifici Acciai "Temprabili all'Aria"

Questa limitazione è cruciale. Solo alcuni tipi di acciaio possono essere temprati efficacemente con l'aria. Questi sono noti come acciai temprabili all'aria.

Questi acciai contengono elevate quantità di elementi leganti (come cromo, molibdeno e manganese) che rallentano la formazione di strutture morbide. Ciò dà alla lenta tempra ad aria abbastanza tempo per raffreddare il pezzo oltre il "naso" della curva TTT e formare martensite. Acciai per utensili comuni come A2, D2 e H13 sono esempi di gradi temprabili all'aria.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di tempra richiede di abbinare il processo al tuo materiale e al tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è la massima precisione dimensionale e l'integrità del pezzo: La tempra ad aria è la scelta ideale, a condizione che tu stia utilizzando un grado di acciaio temprabile all'aria.

- Se il tuo obiettivo principale è raggiungere la massima durezza in un acciaio a bassa lega: Una tempra liquida più severa, come l'olio, è necessaria per raggiungere la velocità di raffreddamento richiesta.

- Se il tuo obiettivo principale è una superficie immacolata e priva di ossido su un pezzo complesso: La tempra in gas sottovuoto con un gas inerte è il processo richiesto.

In definitiva, comprendere questi compromessi ti permette di selezionare il metodo di tempra che si allinea precisamente con i requisiti del tuo materiale e del tuo design.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Stabilità Dimensionale | Minimizza deformazioni e distorsioni | Geometrie complesse, tolleranze strette |

| Rischio Ridotto di Cricche | Il raffreddamento delicato riduce lo stress termico | Pezzi delicati, angoli acuti, leghe fragili |

| Processo più Pulito | Nessun residuo di olio o fumi; flusso di lavoro più semplice | Applicazioni che richiedono pezzi puliti post-processo |

Devi ottimizzare il tuo processo di trattamento termico per la stabilità dimensionale e l'integrità dei pezzi?

In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per le tue specifiche sfide di trattamento termico. Sia che tu stia lavorando con acciai per utensili temprabili all'aria o esplorando la tempra in gas sottovuoto per superfici immacolate, la nostra esperienza può aiutarti a selezionare la soluzione perfetta per migliorare l'efficienza del tuo laboratorio e garantire risultati di altissima qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la temperatura operativa di un forno? Dal riscaldamento domestico ai processi industriali

- Quali sono i vantaggi e gli svantaggi della ricottura? Una guida alla lavorazione strategica dei materiali

- Perché è necessaria una fornace ad alta temperatura e alto vuoto per la siliciurazione di C/C-SiC? Garantire l'integrità perfetta del composito

- Cos'è la pirolisi al plasma nella gestione dei rifiuti? Ottenere la distruzione completa dei rifiuti con la tecnologia al plasma

- Perché è richiesto un forno ad alta temperatura per l'ISR nell'acciaio 5Cr-0.5Mo? Prevenire cricche da idrogeno e stress residui

- Cos'è la pirolisi catalitica vs termica? Scegliere il processo giusto per la tua biomassa

- Quali sono i diversi tipi di trasferimento di calore in un forno? Padroneggiare conduzione, convezione e irraggiamento

- Quale ruolo svolge un forno di essiccazione sottovuoto negli elettrodi di Na3FePO4CO3? Garantire prestazioni di picco con purificazione avanzata