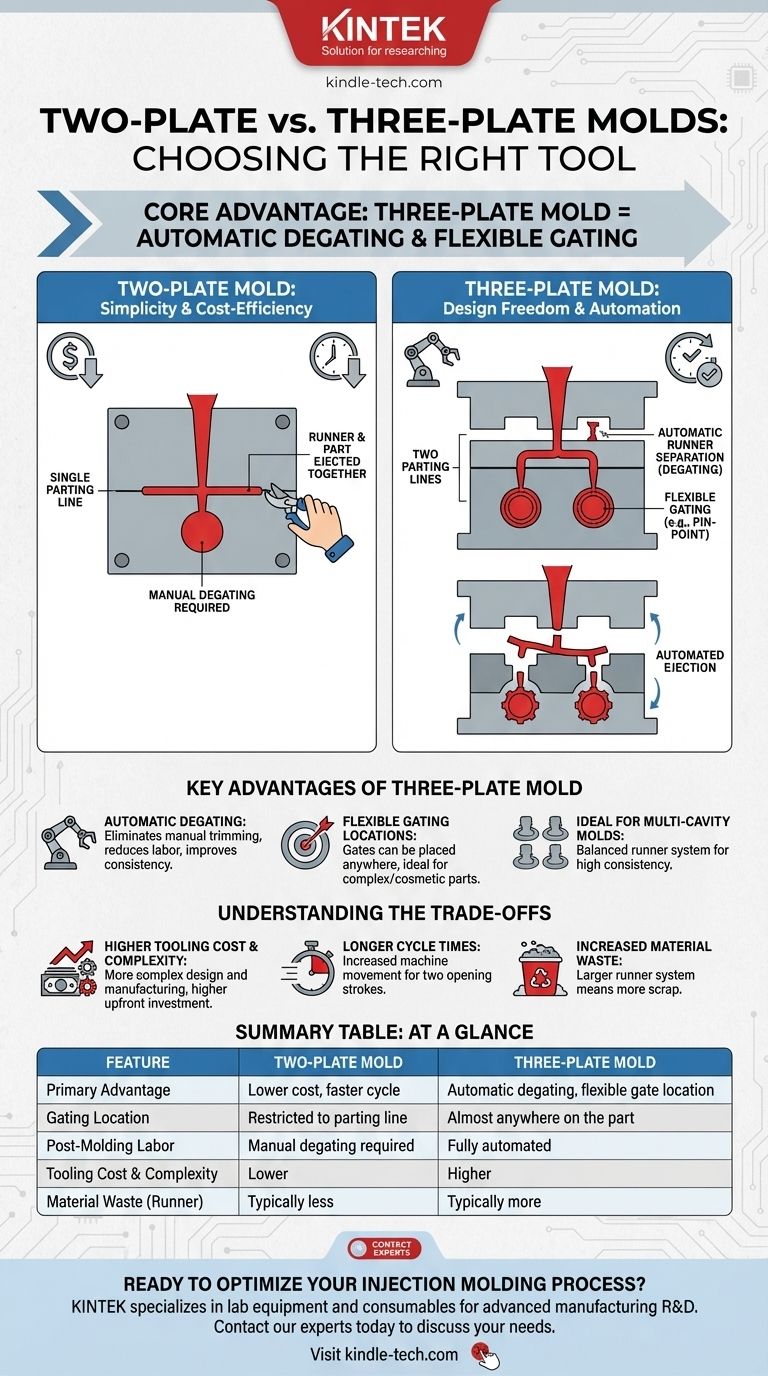

In sostanza, il vantaggio principale di uno stampo a tre piastre è la sua capacità di separare automaticamente il sistema di materozze dalla parte stampata, offrendo una significativa flessibilità nella posizione del punto di iniezione. Mentre uno stampo a due piastre più semplice è più economico e spesso più veloce, uno stampo a tre piastre consente progetti di parti più complessi e riduce i costi di manodopera post-stampaggio.

La decisione tra uno stampo a due piastre e uno a tre piastre è un compromesso strategico. Si sceglie tra la semplicità iniziale e il basso costo di uno stampo a due piastre e la maggiore libertà di progettazione e l'automazione a valle di un sistema a tre piastre.

La differenza fondamentale: come gestiscono il flusso di plastica

La distinzione chiave tra questi due tipi di stampi risiede nel modo in cui gestiscono la materozza, il canale che convoglia la plastica fusa dall'ugello della macchina alla cavità della parte. Questa differenza strutturale ne determina le funzioni e le applicazioni principali.

Come funziona uno stampo a due piastre

Uno stampo a due piastre è il design più comune e semplice nello stampaggio a iniezione. Consiste in due piastre principali, un lato cavità e un lato anima, che si incontrano in una singola linea di giunzione.

Il sistema di materozze e il punto di iniezione (l'apertura nella cavità della parte) si trovano sulla stessa linea di giunzione. Quando lo stampo si apre, la parte e la materozza attaccata vengono espulse insieme. Ciò richiede un'operazione secondaria, manuale o robotica, per separare la materozza dalla parte finale.

Come funziona uno stampo a tre piastre

Uno stampo a tre piastre introduce una piastra aggiuntiva per la "materozza" tra la piastra di bloccaggio superiore e la piastra della cavità. Questo crea due linee di giunzione.

Il sistema di materozze è contenuto tra la piastra superiore e la piastra della materozza. Quando lo stampo si apre, la prima linea di giunzione separa la materozza dalla parte, tagliando automaticamente la plastica al punto di iniezione. La seconda linea di giunzione si apre quindi per espellere la parte finita, lasciando la materozza da espellere separatamente.

Vantaggi chiave dello stampo a tre piastre

La struttura più complessa di uno stampo a tre piastre sblocca diverse capacità critiche impossibili da ottenere con un design standard a due piastre.

Degating automatico

Questo è il vantaggio più significativo. La materozza viene automaticamente tagliata dalla parte durante la sequenza di apertura dello stampo.

Ciò elimina la necessità di un processo di rifilatura manuale, che riduce i costi di manodopera, migliora la coerenza del ciclo e previene potenziali danni estetici alla parte dovuti al taglio manuale.

Posizioni flessibili del punto di iniezione

Poiché la materozza si trova su una piastra separata, il punto di iniezione può essere posizionato quasi ovunque sulla superficie della parte, non solo lungo la linea di giunzione.

Questo è l'ideale per l'iniezione a punto singolo direttamente al centro di una parte rotonda per garantire un riempimento uniforme e ridurre la deformazione. Consente anche l'iniezione su superfici esteticamente importanti dove un residuo di iniezione sarebbe inaccettabile.

Ideale per stampi multicavità

Gli stampi a tre piastre eccellono nella produzione di più piccole parti in un singolo ciclo. Il design consente un sistema di materozze bilanciato che alimenta ogni cavità in modo uniforme da un canale di iniezione centrale, garantendo una maggiore coerenza tra le parti.

Comprendere i compromessi

I vantaggi di uno stampo a tre piastre comportano compromessi chiari e importanti che devono essere considerati.

Costo e complessità degli utensili più elevati

L'aggiunta di una terza piastra e dei meccanismi associati rende lo stampo significativamente più complesso da progettare, fabbricare e mantenere.

Questo si traduce direttamente in un costo iniziale degli utensili più elevato e in un tempo di consegna più lungo per produrre lo stampo rispetto a un design più semplice a due piastre.

Tempi di ciclo più lunghi

Sebbene risparmi tempo eliminando la degating manuale, l'azione meccanica di uno stampo a tre piastre si traduce spesso in un tempo di ciclo più lungo.

Lo stampo richiede una corsa di apertura più lunga per separare le due linee di giunzione ed espellere sia la parte che la materozza. Questo movimento aggiuntivo della macchina aumenta il tempo per ogni ciclo completo.

Maggiore spreco di materiale

Il sistema di materozze in uno stampo a tre piastre è tipicamente più grande e complesso rispetto a uno stampo a due piastre. Ciò comporta l'utilizzo di più materiale plastico per la materozza, che spesso viene rigranulato o scartato come rifiuto, aumentando il costo del materiale per parte.

Fare la scelta giusta per il tuo progetto

Scegliere il tipo di stampo corretto non riguarda quale sia universalmente "migliore", ma quale sia giusto per la tua parte specifica, il volume di produzione e il budget.

- Se il tuo obiettivo principale è minimizzare il costo iniziale degli utensili e ottenere il ciclo macchina più veloce: Uno stampo a due piastre è la scelta definitiva, a condizione che tu possa gestire la degating manuale e le sue posizioni di iniezione sulla linea di giunzione.

- Se il tuo obiettivo principale è la produzione ad alto volume con manodopera minima: La degating automatica di uno stampo a tre piastre può offrire un significativo ritorno sull'investimento eliminando un'operazione secondaria costosa.

- Se il design della tua parte richiede un punto di iniezione centrale per integrità strutturale o estetica: Uno stampo a tre piastre offre la flessibilità di iniezione necessaria che uno stampo standard a due piastre semplicemente non può offrire.

In definitiva, la tua scelta richiede di bilanciare l'investimento iniziale nella complessità degli utensili con i guadagni a lungo termine in automazione e libertà di progettazione.

Tabella riassuntiva:

| Caratteristica | Stampo a due piastre | Stampo a tre piastre |

|---|---|---|

| Vantaggio principale | Costo inferiore, ciclo più veloce | Degating automatica, posizione flessibile del punto di iniezione |

| Posizione del punto di iniezione | Limitata alla linea di giunzione | Quasi ovunque sulla parte |

| Manodopera post-stampaggio | Degating manuale richiesta | Completamente automatizzata |

| Costo e complessità degli utensili | Inferiore | Superiore |

| Sprechi di materiale (materozza) | Tipicamente meno | Tipicamente più |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione?

La scelta dello stampo giusto è fondamentale per il successo del tuo progetto, bilanciando il costo iniziale con l'efficienza a lungo termine. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per supportare la ricerca e sviluppo avanzata nella produzione, inclusa la prototipazione e i test sui materiali per applicazioni come lo stampaggio a iniezione.

La nostra esperienza può aiutarti a convalidare le tue decisioni di progettazione dello stampo e garantire che la tua produzione si svolga senza intoppi. Contatta i nostri esperti oggi per discutere come possiamo supportare le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Pressa Cilindrica con Scala per Laboratorio

- Pressa termica speciale per uso di laboratorio

Domande frequenti

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Quali sono le funzioni primarie degli stampi in grafite nella metallurgia delle polveri NiCr? Ottimizza la densità del tuo materiale composito

- Qual è la funzione principale degli stampi in grafite ad alta resistenza? Ottimizzare l'efficienza della sinterizzazione a caldo sotto vuoto