Il vantaggio principale di uno stampo a 3 piastre è la sua profonda flessibilità di attacco, che migliora direttamente la qualità del pezzo e l'efficienza produttiva. Questo design consente l'attacco centrale o multipunto su pezzi singoli o multipli, un'impresa spesso impossibile con stampi a 2 piastre più semplici, e offre un'alternativa economica ai sistemi a canale caldo più complessi.

Uno stampo a 3 piastre non è solo uno strumento più complesso; è una scelta ingegneristica strategica. Separando fisicamente il sistema di canale dal pezzo durante l'estrazione, sblocca posizioni di attacco superiori che migliorano il flusso della plastica, l'estetica del pezzo e la stabilità dimensionale complessiva.

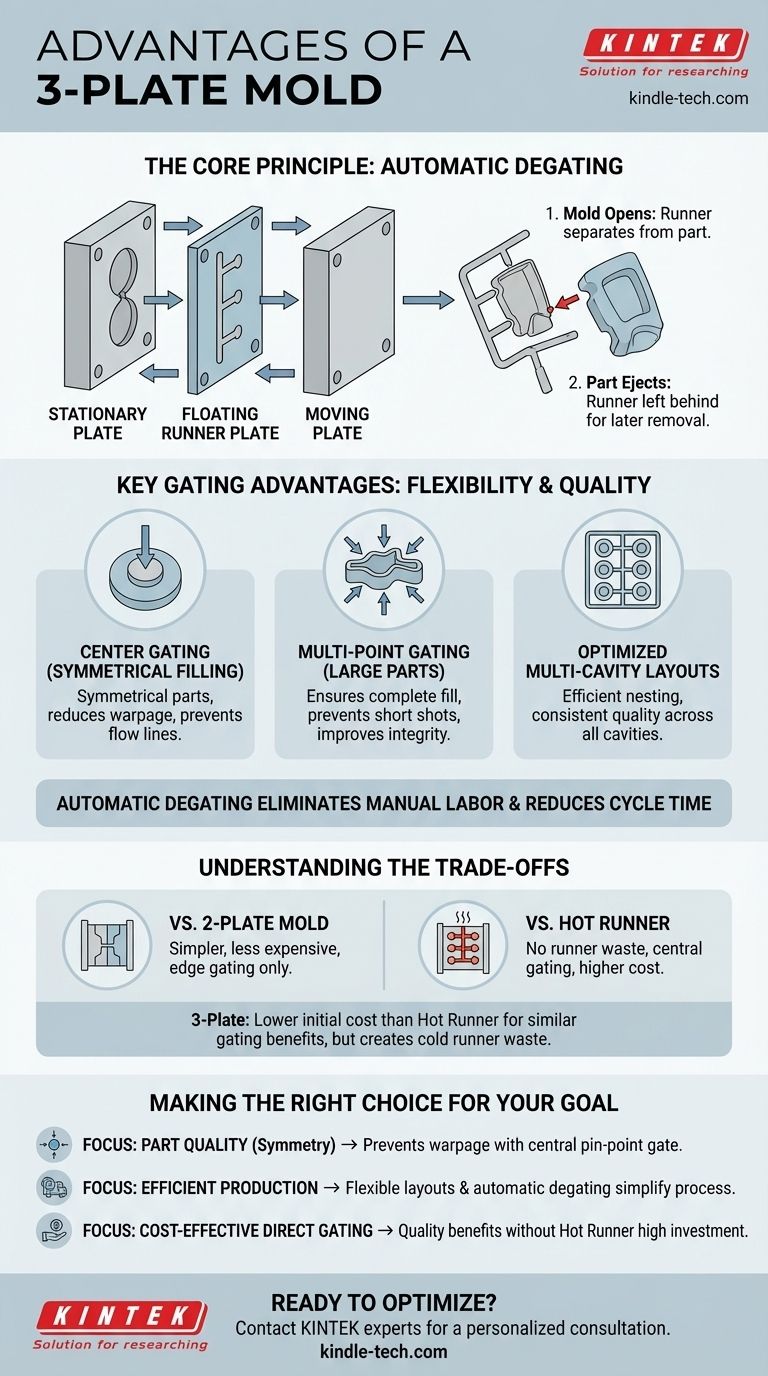

Il Principio Fondamentale: Sgrondo Automatico

Come Funziona uno Stampo a 3 Piastre

A differenza di uno stampo standard a 2 piastre, uno stampo a 3 piastre è composto da tre sezioni distinte: la piastra fissa, una piastra "canale" flottante e la piastra mobile.

Quando lo stampo si apre, si creano due linee di divisione. La prima linea di divisione separa la piastra canale dalla piastra fissa, rompendo i piccoli attacchi a punto di iniezione collegati al pezzo.

La seconda linea di divisione si apre quindi per espellere il pezzo finito, lasciando il sistema di canale ora separato indietro per essere espulso in un'azione successiva.

Il Vantaggio della Separazione Automatica

Questo processo di apertura sequenziale taglia automaticamente il canale dal pezzo stampato.

Questa automazione elimina la necessità di un'operazione secondaria manuale o robotica per rimuovere il canale, riducendo i costi di manodopera e il tempo ciclo.

Vantaggi Chiave dell'Attacco Spiegati

Ottenere un Riempimento Simmetrico con Attacco Centrale

Per pezzi rotondi o geometricamente bilanciati, il luogo ideale per iniettare la plastica è direttamente al centro. Questo è chiamato attacco a punto di iniezione.

Uno stampo a 3 piastre rende questo possibile. Il sistema di canale esiste su una piastra separata, consentendo di posizionare un attacco direttamente sulla superficie superiore del pezzo.

Questo punto di iniezione centrale promuove un flusso di materiale bilanciato e uniforme verso gli estremi del pezzo, riducendo drasticamente il rischio di deformazione e difetti estetici come le linee di flusso.

Abilitare l'Attacco Multipunto per Pezzi Grandi

Pezzi grandi e complessi spesso non possono essere riempiti adeguatamente da un unico punto di iniezione.

Il design dello stampo a 3 piastre facilita l'uso di attacchi multipli su un singolo pezzo. Ciò assicura che la plastica fusa raggiunga tutte le aree della cavità prima che si solidifichi, prevenendo riempimenti incompleti (short shots) e migliorando l'integrità strutturale.

Ottimizzazione dei Layout Multi-Cavità

Quando si producono più pezzi in un ciclo, uno stampo a 3 piastre offre una flessibilità di layout superiore.

Ogni cavità può essere alimentata dal suo attacco a punto di iniezione ideale, consentendo una nidificazione densa ed efficiente dei pezzi garantendo al contempo una qualità costante su tutte le cavità.

Comprendere i Compromessi

Stampi a 3 Piastre vs. Stampi a 2 Piastre

Uno stampo a 2 piastre è più semplice ed economico, ma è tipicamente limitato all'attacco sul bordo del pezzo. Uno stampo a 3 piastre è più complesso ma sblocca le opzioni di attacco superiori discusse sopra.

Stampi a 3 Piastre vs. Sistemi a Canale Caldo

Un sistema a canale caldo consente anch'esso l'attacco centrale ma mantiene il materiale del canale fuso, eliminando gli sprechi. Uno stampo a 3 piastre è un sistema a canale freddo, il che significa che il canale si solidifica ed viene espulso come materiale di scarto.

Il compromesso principale è il costo. Uno stampo a 3 piastre offre i vantaggi di attacco di un sistema a canale caldo a un costo iniziale dell'attrezzaggio significativamente inferiore, ma a scapito dello spreco di materiale e potenzialmente di tempi ciclo più lunghi.

Complessità e Manutenzione Aumentate

La piastra e i meccanismi aggiuntivi rendono uno stampo a 3 piastre più complesso da progettare, produrre e mantenere rispetto a uno stampo a 2 piastre. Questa complessità può portare a costi iniziali più elevati e alla necessità di una manutenzione più qualificata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del giusto design dello stampo richiede l'allineamento delle sue capacità con le priorità del tuo progetto.

- Se la tua priorità principale è la qualità del pezzo per un pezzo simmetrico: La capacità dello stampo a 3 piastre di utilizzare un attacco centrale a punto di iniezione è spesso la soluzione più efficace per prevenire la deformazione.

- Se la tua priorità principale è la produzione efficiente di più pezzi: Il design a 3 piastre consente layout di cavità flessibili e sgrondo automatico, semplificando la post-lavorazione e riducendo la manodopera.

- Se la tua priorità principale è l'attacco diretto economicamente vantaggioso: Uno stampo a 3 piastre offre i benefici di qualità dell'attacco diretto al pezzo senza l'elevato investimento iniziale di un sistema a canale caldo.

Comprendendo questi compromessi fondamentali, puoi selezionare un design dello stampo che non sia solo funzionale, ma perfettamente allineato con la qualità, il budget e i requisiti di produzione del tuo progetto.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Sgrondo Automatico | Elimina la rimozione manuale del canale, riducendo manodopera e tempo ciclo. |

| Attacco Centrale | Consente un riempimento simmetrico per pezzi rotondi, riducendo la deformazione. |

| Attacco Multipunto | Ideale per pezzi grandi, previene riempimenti incompleti e migliora l'integrità. |

| Alternativa Economica | Fornisce i benefici dell'attacco a canale caldo a un costo iniziale dell'attrezzaggio inferiore. |

| Layout Multi-Cavità Ottimizzati | Consente una nidificazione densa dei pezzi con qualità costante tra le cavità. |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione con l'attrezzaggio giusto?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio robusti, incluse soluzioni per la prototipazione e la produzione. Sia che tu stia valutando uno stampo a 3 piastre per la sua superiore flessibilità di attacco o che necessiti di una consulenza esperta sul miglior design dello stampo per la qualità del tuo pezzo specifico e i requisiti di budget, il nostro team è qui per aiutarti.

Comprendiamo che lo stampo giusto è fondamentale per ottenere stabilità dimensionale, perfezione estetica ed efficienza produttiva. Discutiamo i tuoi obiettivi di progetto e troviamo la soluzione più efficace per le esigenze del tuo laboratorio o della tua produzione.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa termica speciale per uso di laboratorio

Domande frequenti

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quali sono i vantaggi dell'utilizzo di stampi in PEEK per le batterie allo stato solido completamente solfuro? Alte prestazioni e isolamento