Da un punto di vista pratico, il vantaggio principale dell'incenerimento a umido è la sua velocità e la capacità di trattenere gli elementi volatili che andrebbero persi con altri metodi. Tuttavia, i suoi principali svantaggi sono il rischio significativo di contaminazione del campione da parte dei reagenti chimici utilizzati e i pericoli per la sicurezza associati alla manipolazione di acidi concentrati e caldi.

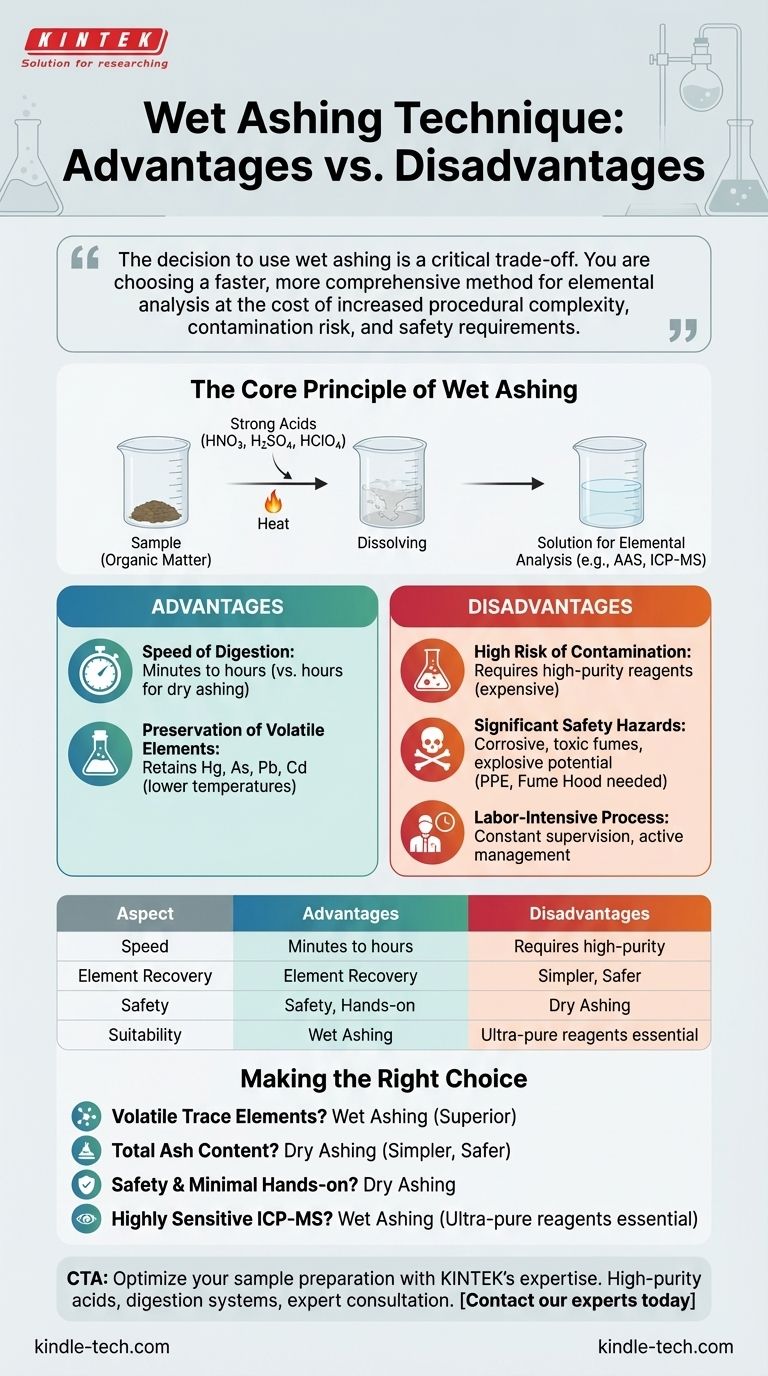

La decisione di utilizzare l'incenerimento a umido è un compromesso critico. Si sceglie un metodo più veloce e più completo per l'analisi elementare al costo di una maggiore complessità procedurale, un rischio di contaminazione più elevato e requisiti di sicurezza maggiori.

Il Principio Fondamentale dell'Incenerimento a Umido

Cos'è l'Incenerimento a Umido?

L'incenerimento a umido, noto anche come digestione acida, è una tecnica di preparazione del campione. Utilizza una miscela di acidi forti (come acido nitrico, solforico o perclorico) e calore per decomporre chimicamente la materia organica di un campione.

L'obiettivo finale non è misurare la cenere totale, ma dissolvere completamente la matrice del campione. Ciò lascia gli elementi inorganici di interesse sospesi in una soluzione liquida, pronti per l'analisi.

L'Obiettivo: Preparazione per l'Analisi Elementare

Questa soluzione acida risultante è il formato perfetto per i moderni strumenti analitici.

Tecniche come la Spettroscopia di Assorbimento Atomico (AAS) o la Spettrometria di Massa a Plasma Accoppiato Induttivamente (ICP-MS) richiedono campioni liquidi per misurare la concentrazione di minerali specifici e metalli in traccia.

Vantaggi Chiave del Metodo di Incenerimento a Umido

Velocità di Digestione

Rispetto alla sua alternativa, l'incenerimento a secco, il processo di incenerimento a umido è significativamente più veloce.

Una digestione completa può spesso essere ottenuta in un periodo che va da dieci minuti a poche ore, mentre l'incenerimento a secco in una muffola richiede tipicamente molte ore o viene eseguito durante la notte.

Conservazione degli Elementi Volatili

Questo è probabilmente il vantaggio più critico dell'incenerimento a umido. L'incenerimento a secco ad alta temperatura può causare la perdita nell'atmosfera di elementi volatili come mercurio, arsenico, piombo e cadmio, portando a risultati inaccurati.

L'incenerimento a umido utilizza temperature molto più basse, tipicamente determinate dal punto di ebollizione degli acidi utilizzati. Ciò assicura che questi elementi sensibili siano trattenuti nella soluzione per una quantificazione accurata.

Comprensione dei Compromessi e degli Svantaggi

Alto Rischio di Contaminazione

Lo svantaggio maggiore dell'incenerimento a umido è il potenziale di introduzione di contaminanti. Gli acidi forti e i reagenti utilizzati devono essere di purezza estremamente elevata, poiché qualsiasi traccia di metalli al loro interno verrà aggiunta al campione.

Ciò può gonfiare artificialmente la concentrazione misurata degli elementi che si sta cercando di analizzare, compromettendo l'integrità dei risultati. L'uso di acidi di grado ultra-puro per metalli in traccia è essenziale ma anche costoso.

Pericoli Significativi per la Sicurezza

Lavorare con acidi concentrati e caldi è intrinsecamente pericoloso. Il processo genera fumi corrosivi e tossici, richiedendo l'uso di una cappa aspirante specializzata e di dispositivi di protezione individuale (DPI) appropriati.

Alcuni acidi, come l'acido perclorico, possono diventare esplosivi in determinate condizioni, richiedendo personale altamente qualificato e protocolli di manipolazione attenti.

Processo ad Alta Intensità di Lavoro

A differenza della natura "imposta e dimenticata" del posizionare i campioni in una muffola per l'incenerimento a secco, l'incenerimento a umido richiede una supervisione costante.

Un analista deve gestire attivamente il processo, aggiungendo reagenti e monitorando la digestione per evitare che i campioni si secchino per ebollizione o reagiscano troppo violentemente.

Fare la Scelta Giusta per la Tua Analisi

La scelta del metodo dovrebbe essere dettata interamente dal tuo obiettivo analitico e dalle risorse disponibili.

- Se la tua attenzione principale è l'analisi di elementi volatili in traccia (come mercurio o arsenico): L'incenerimento a umido è il metodo superiore e spesso l'unico praticabile per garantire risultati accurati.

- Se la tua attenzione principale è determinare il contenuto totale di minerali (ceneri) di un campione: L'incenerimento a secco tradizionale è più semplice, più sicuro e perfettamente adatto a questo scopo.

- Se la tua attenzione principale è la sicurezza e la riduzione al minimo del tempo pratico: L'incenerimento a secco richiede meno manodopera ed evita la manipolazione diretta di acidi liquidi pericolosi.

- Se la tua attenzione principale è preparare un campione per un'analisi ICP-MS altamente sensibile: L'incenerimento a umido è necessario, ma devi investire in reagenti ultra-puri per evitare contaminazioni critiche.

Comprendere questi compromessi fondamentali ti consente di selezionare la tecnica di preparazione del campione che garantisce l'accuratezza e l'affidabilità dei tuoi risultati finali.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Velocità | Digestione rapida (minuti a ore) | Ad alta intensità di lavoro, richiede supervisione costante |

| Recupero Elementi | Trattiene elementi volatili (es. Hg, As) | Alto rischio di contaminazione da reagenti |

| Sicurezza | Temperature più basse rispetto all'incenerimento a secco | Manipolazione di acidi pericolosi, fumi tossici |

| Idoneità | Ideale per analisi ICP-MS, AAS | Richiede acidi di elevata purezza e costosi |

Ottimizza la preparazione del tuo campione con l'esperienza di KINTEK.

Scegliere il metodo di incenerimento corretto è fondamentale per un'analisi elementare accurata. Sia che la tua priorità sia la velocità e la precisione dell'incenerimento a umido o la semplicità dell'incenerimento a secco, KINTEK fornisce le attrezzature e i materiali di consumo da laboratorio di alta qualità di cui hai bisogno per risultati affidabili.

Siamo specializzati nel soddisfare le esigenze di laboratorio con:

- Acidi e reagenti di elevata purezza per minimizzare il rischio di contaminazione.

- Sistemi di digestione robusti e apparecchiature di sicurezza (come cappe aspiranti) per proteggere il tuo team.

- Consulenza esperta per aiutarti a selezionare il metodo ideale per la tua specifica analisi di elementi volatili in traccia o del contenuto totale di ceneri.

Garantisci l'integrità della tua analisi. Contatta oggi i nostri esperti per discutere le esigenze del tuo laboratorio e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come raffreddare un forno a muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è la struttura del corpo di un forno? Svelare il design a doppio strato per un controllo termico superiore

- Qual è la funzione del processo di sinterizzazione nella produzione di ceramica? Ottenere alta densità e integrità strutturale

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Qual è l'obiettivo di un forno a muffola? Ottenere una lavorazione pura ad alta temperatura