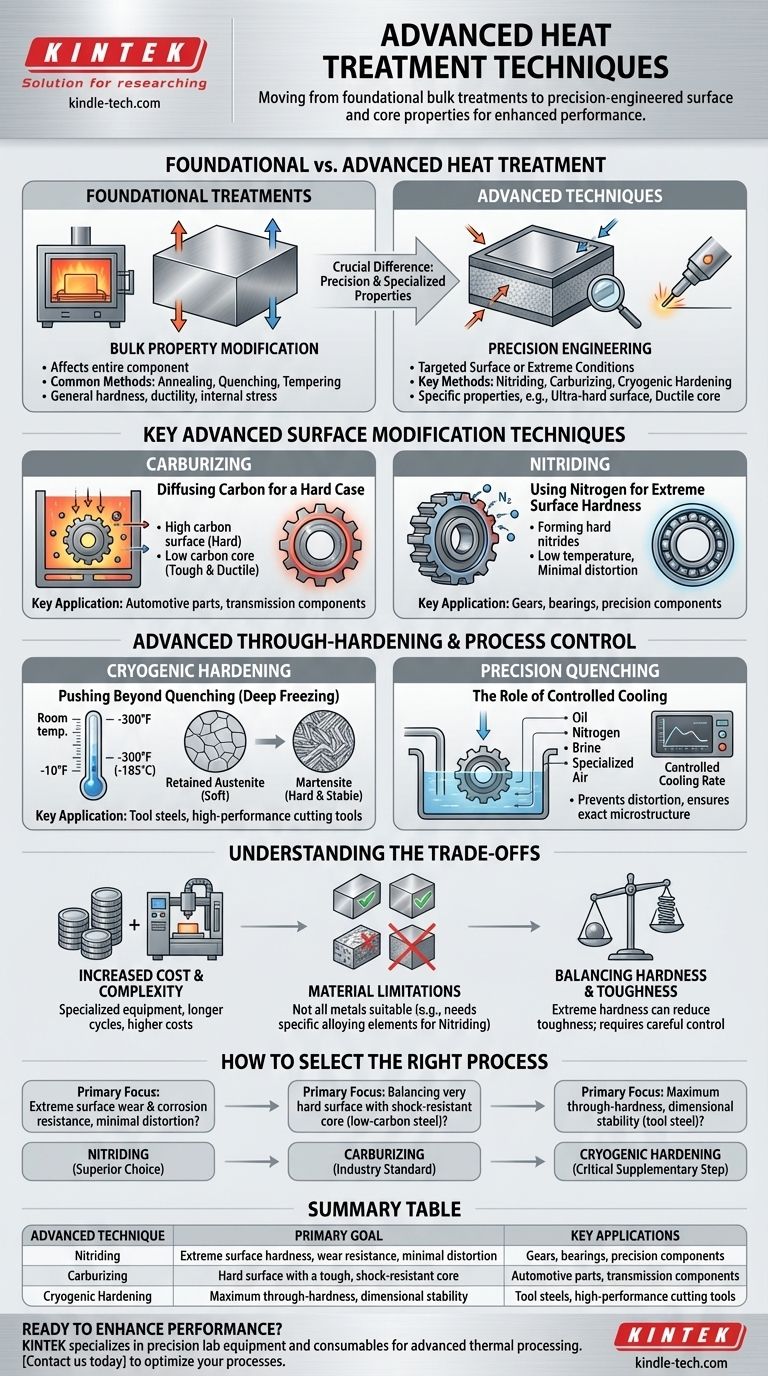

Per comprendere i trattamenti termici avanzati, è necessario prima distinguerli dalle tecniche fondamentali. Mentre i metodi comuni come la ricottura e la tempra semplice modificano le proprietà di massa di un metallo, le tecniche avanzate offrono un grado di precisione più elevato, spesso alterando la chimica superficiale o spingendo le trasformazioni dei materiali ai loro limiti. I processi avanzati chiave includono la nitrurazione, la tempra criogenica e metodi di carburazione specializzati.

La differenza cruciale è passare dal semplice riscaldamento e raffreddamento dell'intera parte all'ingegnerizzazione precisa di proprietà specifiche, come la creazione di una superficie ultra-dura su un componente mantenendo un nucleo duttile e tenace.

Trattamento Termico Fondamentale vs. Avanzato

Prima di esplorare i metodi avanzati, è essenziale comprenderne la base. L'obiettivo di qualsiasi trattamento termico è manipolare la microstruttura di un metallo per ottenere le proprietà meccaniche desiderate.

L'obiettivo dei trattamenti fondamentali

La maggior parte dei trattamenti termici comuni—ricottura, normalizzazione, tempra e rinvenimento—sono progettati per influenzare l'intero componente.

Modificano le proprietà di massa come la durezza complessiva, la duttilità e le tensioni interne. Ad esempio, la ricottura rende un metallo più morbido e facile da lavorare, mentre la tempra e il rinvenimento creano una combinazione di elevata durezza e tenacità.

Cosa definisce una tecnica "avanzata"?

Le tecniche avanzate sono definite dalla loro precisione e dalle proprietà specializzate che creano, spesso impossibili da ottenere con i metodi fondamentali.

Questi processi tipicamente coinvolgono la diffusione termochimica, dove gli elementi vengono introdotti nella superficie del pezzo, o intervalli di temperatura estremi, come i trattamenti criogenici sotto zero. L'obiettivo è il miglioramento mirato delle prestazioni, non solo cambiamenti generali delle proprietà.

Principali tecniche avanzate di modifica superficiale

Molte tecniche avanzate si concentrano sulla creazione di un "guscio", o uno strato superficiale indurito, che è fondamentalmente diverso dal metallo sottostante. Questo crea un pezzo composito con una combinazione unica di proprietà.

Carburazione: diffusione del carbonio per un guscio duro

La carburazione è un processo che introduce carbonio nella superficie dell'acciaio a basso tenore di carbonio ad alte temperature.

Questo crea una superficie con un alto contenuto di carbonio che può essere temprata per diventare estremamente dura, mentre il nucleo a basso tenore di carbonio rimane morbido e tenace. Questo è ideale per parti che devono resistere all'usura e assorbire gli urti, come ingranaggi e cuscinetti.

Nitrurazione: utilizzo dell'azoto per una durezza superficiale estrema

La nitrurazione diffonde l'azoto nella superficie di un pezzo d'acciaio, formando composti nitruri duri.

A differenza della carburazione, questo processo viene spesso eseguito a temperature più basse e tipicamente non richiede una tempra rapida, il che riduce significativamente il rischio di distorsione del pezzo. Le superfici nitrurate offrono eccezionale resistenza all'usura, proprietà anti-grippaggio e una migliore durata a fatica.

Tempra criogenica avanzata e controllo del processo

Oltre alla modifica superficiale, le tecniche avanzate migliorano anche le proprietà in tutto il pezzo o applicano un livello estremo di controllo ai processi convenzionali.

Tempra criogenica: spingersi oltre la tempra

La tempra criogenica, o congelamento profondo, è un trattamento supplementare eseguito dopo la tempra. Le parti vengono raffreddate a temperature fino a -185°C (-300°F).

Questo processo trasforma le eventuali strutture cristalline morbide rimanenti (austenite residua) nella struttura molto dura della martensite. Il risultato è un componente più uniforme, stabile e resistente all'usura con una durabilità significativamente migliorata.

Tempra di precisione: il ruolo del raffreddamento controllato

Sebbene la tempra sia una tecnica fondamentale, i metodi utilizzati in settori critici come l'aerospaziale sono altamente avanzati.

La scelta del mezzo di tempra—come olio, azoto, salamoia o aria specializzata—e il controllo preciso della velocità di raffreddamento sono variabili critiche. Questo livello di controllo previene la distorsione e la fessurazione in componenti complessi e di alto valore, garantendo al contempo l'ottenimento della microstruttura esatta desiderata.

Comprendere i compromessi

Le tecniche avanzate offrono prestazioni superiori ma comportano importanti considerazioni che potrebbero renderle inadatte a ogni applicazione.

Costo e complessità maggiori

Questi processi richiedono forni specializzati, atmosfere controllate e sofisticate apparecchiature di monitoraggio. La maggiore complessità e i tempi di ciclo più lunghi comportano costi significativamente più elevati rispetto alla semplice tempra e rinvenimento.

Limitazioni dei materiali

Non tutti i metalli sono adatti a ogni processo avanzato. Ad esempio, la nitrurazione è più efficace sugli acciai contenenti specifici elementi di lega come cromo, molibdeno e alluminio che formano facilmente nitruri duri.

Bilanciare durezza e tenacità

Sebbene queste tecniche eccellano nella creazione di durezza estrema, ciò può talvolta portare a una ridotta tenacità o a una maggiore fragilità se il processo non è controllato perfettamente. La selezione della giusta profondità del guscio e delle proprietà del nucleo è una decisione ingegneristica critica.

Come selezionare il processo giusto

La vostra scelta dovrebbe essere dettata interamente dal requisito primario di prestazione del componente.

- Se il vostro obiettivo principale è l'estrema resistenza all'usura superficiale e alla corrosione con minima distorsione: La nitrurazione è spesso la scelta superiore.

- Se il vostro obiettivo principale è bilanciare una superficie molto dura con un nucleo resistente agli urti in un acciaio a basso tenore di carbonio: La carburazione è lo standard industriale ben consolidato.

- Se il vostro obiettivo principale è ottenere la massima durezza passante, stabilità dimensionale e vita utile in un acciaio per utensili: La tempra criogenica è un passaggio supplementare critico dopo la tempra.

In definitiva, adottare un trattamento termico avanzato significa identificare una specifica debolezza prestazionale e applicare una precisa soluzione metallurgica per superarla.

Tabella riassuntiva:

| Tecnica Avanzata | Obiettivo Primario | Applicazioni Chiave |

|---|---|---|

| Nitrurazione | Durezza superficiale estrema, resistenza all'usura, minima distorsione | Ingranaggi, cuscinetti, componenti di precisione |

| Carburazione | Superficie dura con un nucleo tenace e resistente agli urti | Parti automobilistiche, componenti di trasmissione |

| Tempra Criogenica | Massima durezza passante, stabilità dimensionale | Acciai per utensili, utensili da taglio ad alte prestazioni |

Pronto a migliorare le prestazioni dei tuoi componenti con trattamenti termici avanzati?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per la lavorazione termica avanzata. Le nostre soluzioni sono progettate per aiutarti a ottenere una durezza superficiale, una resistenza all'usura e una longevità dei materiali superiori. Che tu stia lavorando con acciai per utensili, componenti automobilistici o parti di precisione, forniamo l'attrezzatura affidabile e il supporto esperto di cui hai bisogno per spingere i limiti delle prestazioni dei materiali.

Contattaci oggi per discutere le tue specifiche sfide di trattamento termico e scoprire come KINTEK può aiutarti a ottimizzare i tuoi processi per la massima durata ed efficienza.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette