Sebbene esistano più di cinque metodi comuni, i cinque tipi di brasatura più importanti sono definiti dal loro metodo di riscaldamento: brasatura a fiamma, in forno, a induzione, a resistenza e sotto vuoto. Ogni tecnica utilizza il calore per fondere un metallo d'apporto in un giunto, ma il modo in cui il calore viene generato e applicato determina l'idoneità del processo per diversi materiali, volumi di produzione e requisiti di qualità.

Il processo di brasatura "migliore" non esiste in isolamento. La scelta ottimale è sempre una funzione dell'abbinamento del metodo di riscaldamento alle esigenze specifiche della tua applicazione, bilanciando fattori come il volume di produzione, la sensibilità del materiale, la complessità del giunto e il costo.

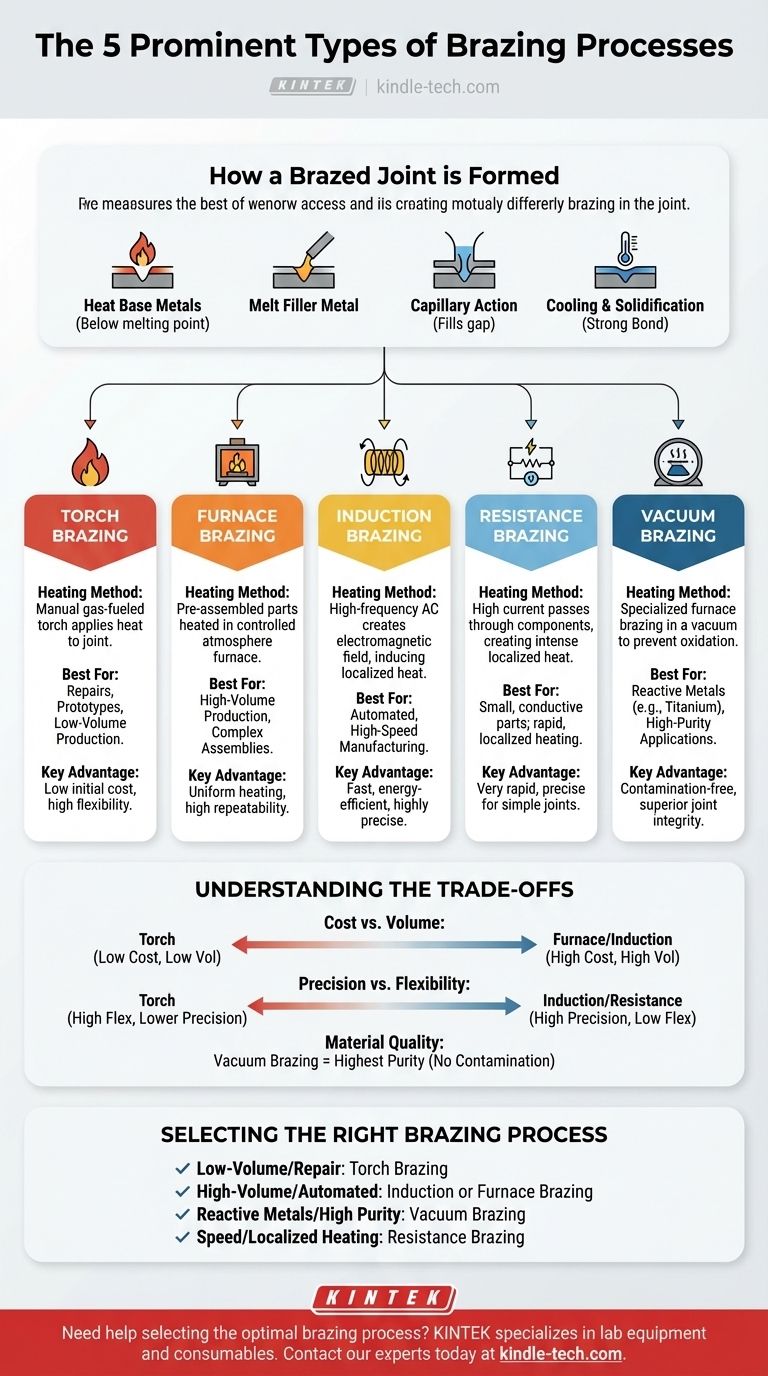

Come si forma un giunto brasato

Prima di confrontare i metodi, è fondamentale comprendere il principio fondamentale che tutti condividono. La brasatura unisce i materiali senza fonderli.

Il ruolo del calore e del metallo d'apporto

Tutta la brasatura comporta il riscaldamento dei metalli di base a una temperatura inferiore al loro punto di fusione ma superiore al punto di fusione di un metallo d'apporto dissimile.

Quando il metallo d'apporto si fonde, viene attratto nello stretto interstizio tra i materiali di base da un fenomeno chiamato azione capillare, creando un forte legame metallurgico mentre si raffredda e si solidifica.

La finestra di temperatura critica

Il processo avviene all'interno di un intervallo di temperatura preciso. Ad esempio, quando si brasa l'alluminio, il flussante può fondere intorno ai 565°C per pulire la superficie, con il metallo d'apporto che fonde e fluisce appena sopra, intorno ai 577°C.

Questo principio vale per tutta la brasatura: l'obiettivo è essere abbastanza caldi da fondere il metallo d'apporto ma abbastanza freddi da preservare l'integrità delle parti da unire. Il differenziatore chiave tra i tipi di brasatura è come viene fornito questo calore.

I principali processi di brasatura (metodi di riscaldamento)

Ogni processo offre un approccio distinto all'applicazione del calore, rendendo ciascuno adatto a scenari diversi.

Brasatura a fiamma

Questo è il metodo più comune e versatile, spesso eseguito manualmente con una torcia a gas. Un operatore riscalda i metalli di base e poi introduce il metallo d'apporto nel giunto.

È altamente flessibile, richiede un basso investimento iniziale ed è ideale per riparazioni, prototipi e produzioni a basso volume.

Brasatura in forno

In questo processo, le parti vengono preassemblate con il metallo d'apporto posizionato sul giunto. L'intero assemblaggio viene quindi posto in un forno e riscaldato in un'atmosfera controllata.

Questo metodo è eccellente per la produzione ad alto volume e assemblaggi complessi con giunti multipli, poiché garantisce un riscaldamento uniforme e un'elevata ripetibilità.

Brasatura a induzione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina per creare un campo elettromagnetico. Questo campo induce una corrente elettrica nelle parti, generando rapidamente calore localizzato precisamente nell'area del giunto.

Questo processo è estremamente veloce, efficiente dal punto di vista energetico e altamente controllabile, rendendolo perfetto per linee di produzione automatizzate ad alta velocità.

Brasatura a resistenza

Questo metodo utilizza i componenti stessi come parte di un circuito elettrico. Una corrente elevata viene fatta passare attraverso le parti, e la resistenza a questo flusso di corrente genera calore intenso e localizzato nel giunto.

È un processo molto rapido, adatto per unire piccoli componenti elettricamente conduttivi dove il calore deve essere applicato rapidamente e con precisione.

Brasatura sotto vuoto

Una forma specializzata di brasatura in forno, questo processo si svolge all'interno di una camera a vuoto. Rimuovendo l'atmosfera, previene la formazione di ossidi sulle superfici metalliche.

Questo è fondamentale per unire materiali reattivi come titanio e alluminio, o per applicazioni ad alta purezza nelle industrie aerospaziale e medica dove l'integrità del giunto non può essere compromessa.

Comprendere i compromessi

La scelta di un processo di brasatura implica il bilanciamento di priorità contrastanti. Nessun singolo metodo è superiore in tutte le situazioni.

Costo vs. Volume

La brasatura a fiamma ha il costo iniziale più basso ma il costo del lavoro per pezzo più alto, rendendola insostenibile per grandi volumi.

Al contrario, la brasatura in forno e a induzione richiedono un investimento di capitale significativo in attrezzature ma offrono un costo per pezzo molto basso nella produzione ad alto volume grazie all'automazione e all'efficienza.

Precisione vs. Flessibilità

La brasatura manuale a fiamma offre la massima flessibilità ma dipende fortemente dall'abilità dell'operatore per precisione e consistenza.

La brasatura a induzione e a resistenza offrono eccezionale precisione e ripetibilità, ma l'attrezzatura è specializzata per una specifica geometria del giunto ed è meno flessibile per compiti vari.

Materiale e qualità del giunto

Per metalli standard come acciaio o rame in applicazioni non critiche, la maggior parte dei metodi funziona bene. Tuttavia, per metalli reattivi o applicazioni che richiedono zero contaminazione, la scelta si restringe.

La brasatura sotto vuoto è spesso l'unica opzione per ottenere la massima purezza e resistenza del giunto possibile, poiché elimina il rischio di contaminazione atmosferica che può indebolire il legame.

Selezione del processo di brasatura corretto

La tua scelta dipende interamente dai vincoli e dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la produzione a basso volume o la riparazione: La brasatura a fiamma è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la produzione ad alto volume e automatizzata: La brasatura a induzione o in forno offre la migliore ripetibilità ed efficienza.

- Se il tuo obiettivo principale è unire metalli reattivi o ottenere la massima purezza del giunto: La brasatura sotto vuoto è irrinunciabile per i suoi risultati superiori e privi di contaminazione.

- Se il tuo obiettivo principale è la velocità e il riscaldamento localizzato su giunti semplici: La brasatura a resistenza fornisce una soluzione rapida e mirata per parti conduttive.

Comprendere questi metodi di riscaldamento ti consente di selezionare il processo che offre la qualità, la velocità e l'efficienza dei costi richieste per la tua specifica applicazione.

Tabella riassuntiva:

| Processo di Brasatura | Ideale per | Vantaggio chiave |

|---|---|---|

| Brasatura a fiamma | Riparazioni, prototipi, basso volume | Basso costo iniziale, alta flessibilità |

| Brasatura in forno | Alto volume, assemblaggi complessi | Riscaldamento uniforme, alta ripetibilità |

| Brasatura a induzione | Produzione automatizzata ad alta velocità | Veloce, efficiente dal punto di vista energetico, preciso |

| Brasatura a resistenza | Parti piccole e conduttive | Riscaldamento rapido e localizzato |

| Brasatura sotto vuoto | Metalli reattivi, applicazioni ad alta purezza | Senza contaminazione, integrità del giunto superiore |

Hai bisogno di aiuto per selezionare il processo di brasatura ottimale per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di brasatura e lavorazione termica. I nostri esperti possono aiutarti ad abbinare il metodo di riscaldamento giusto ai tuoi materiali, volume e requisiti di qualità. Contattaci oggi per discutere la tua applicazione e scoprire come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la qualità del giunto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili