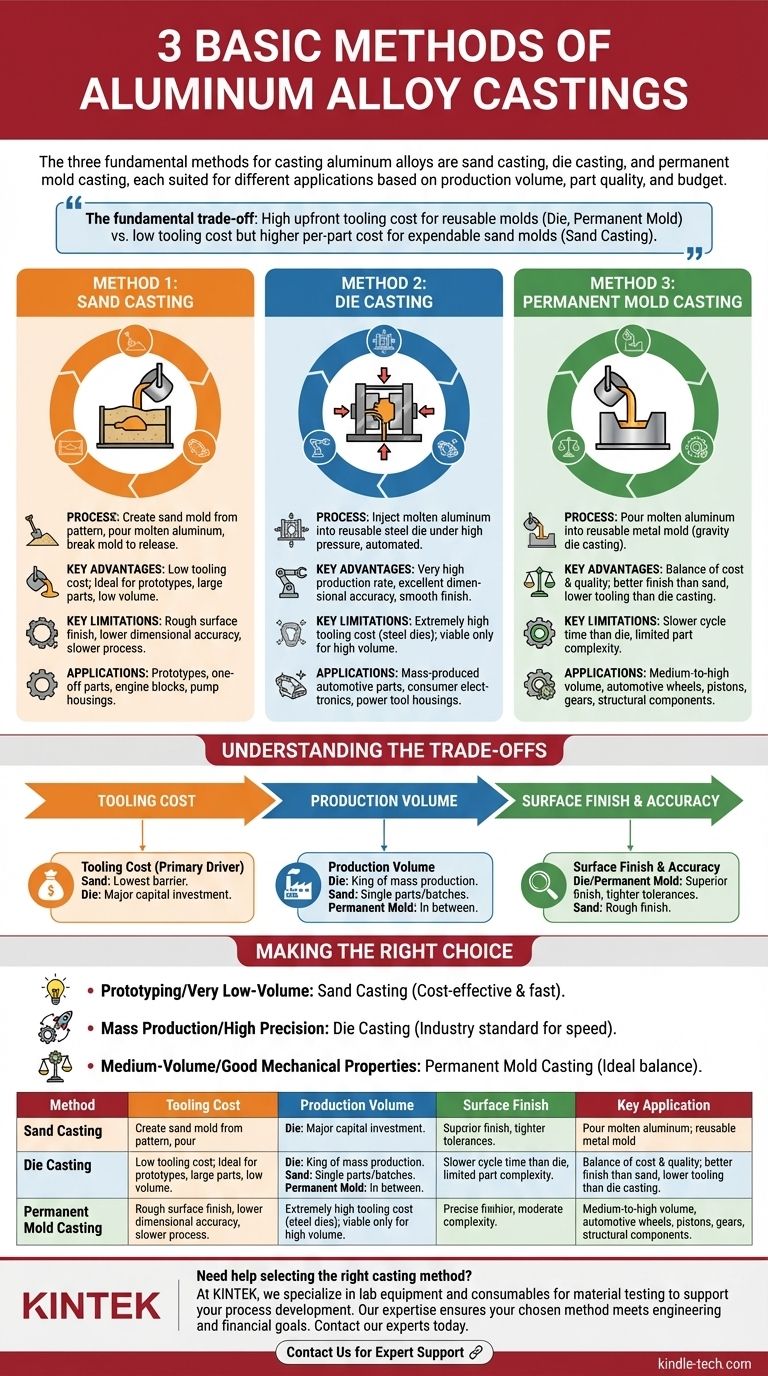

Alla base, i tre metodi fondamentali per la fusione di leghe di alluminio sono la fusione in sabbia, la pressofusione e la fusione in stampo permanente. Ogni metodo utilizza un diverso tipo di stampo e processo di riempimento, rendendoli adatti a applicazioni molto diverse. La scelta tra di essi è una decisione ingegneristica critica guidata da fattori come il volume di produzione, la qualità richiesta del pezzo e il budget.

Il compromesso fondamentale nella fusione di alluminio è tra l'alto costo iniziale degli utensili per stampi metallici riutilizzabili (pressofusione e fusione in stampo permanente) per la produzione ad alto volume e il basso costo degli utensili ma il costo per pezzo più elevato e la minore precisione degli stampi in sabbia a perdere (fusione in sabbia) per prototipi e piccole serie.

Metodo 1: Fusione in Sabbia

La fusione in sabbia è uno dei processi di fusione dei metalli più antichi e versatili. Implica la creazione di uno stampo da una miscela di sabbia e quindi la colata di alluminio fuso nella cavità per formare il pezzo.

Il Processo: Come Funziona

Un modello, che è una replica del pezzo finale, viene pressato in una miscela di sabbia ben compattata per creare una cavità dello stampo. Il modello viene rimosso e l'alluminio fuso viene versato nella cavità. Una volta che il metallo si solidifica, lo stampo in sabbia viene rotto per rilasciare il getto.

Vantaggi Chiave

Il vantaggio principale della fusione in sabbia è il suo basso costo di attrezzaggio. Poiché i modelli sono spesso realizzati in legno o plastica e gli stampi in sabbia sono temporanei, l'investimento iniziale è minimo rispetto ad altri metodi. Questo lo rende ideale per la produzione di pezzi molto grandi o per progetti con bassi volumi di produzione.

Limitazioni Chiave

La fusione in sabbia produce pezzi con una finitura superficiale ruvida e una minore precisione dimensionale. Il processo è anche relativamente lento, rendendo il costo per pezzo più elevato nella produzione di massa. Spesso è necessaria una maggiore lavorazione secondaria per raggiungere le specifiche finali.

Applicazioni Comuni

Questo metodo è quello di riferimento per prototipi, pezzi unici e produzioni a basso volume. È comunemente usato per componenti grandi e complessi come blocchi motore automobilistici, testate cilindri e alloggiamenti di pompe industriali.

Metodo 2: Pressofusione

La pressofusione è un processo di produzione che forza l'alluminio fuso in uno stampo d'acciaio riutilizzabile, noto come matrice, sotto alta pressione. È un processo altamente automatizzato progettato per velocità e precisione.

Il Processo: Come Funziona

Due matrici in acciaio per utensili temprato vengono lavorate in una precisa cavità dello stampo. Queste matrici vengono bloccate saldamente mentre l'alluminio fuso viene iniettato sotto immensa pressione. La pressione viene mantenuta fino a quando il getto non si solidifica, dopodiché la matrice viene aperta e il pezzo viene espulso.

Vantaggi Chiave

La pressofusione eccelle nella produzione di pezzi a una velocità molto elevata con eccellente precisione dimensionale e una finitura superficiale liscia. Può creare forme complesse con pareti sottili, eliminando spesso la necessità di successive operazioni di lavorazione.

Limitazioni Chiave

Lo svantaggio più significativo è il costo estremamente elevato delle matrici in acciaio. Questo enorme investimento iniziale significa che la pressofusione è finanziariamente fattibile solo per la produzione ad alto volume dove il costo può essere ammortizzato su centinaia di migliaia di pezzi.

Applicazioni Comuni

Questo è il metodo dominante per i pezzi di alluminio prodotti in serie che richiedono alta precisione. Gli esempi includono componenti automobilistici (carter di trasmissione, componenti motore), involucri di elettronica di consumo (corpi di laptop, telai di telefoni) e alloggiamenti di utensili elettrici.

Metodo 3: Fusione in Stampo Permanente

La fusione in stampo permanente, nota anche come fusione a gravità, si colloca a metà strada tra la fusione in sabbia e la pressofusione. Utilizza uno stampo metallico riutilizzabile, ma l'alluminio fuso viene versato per gravità anziché ad alta pressione.

Il Processo: Come Funziona

Similmente alla pressofusione, viene creato uno stampo riutilizzabile, tipicamente in ghisa o acciaio. Tuttavia, invece di iniettare il metallo, l'alluminio fuso viene semplicemente versato in un sistema di colata nella parte superiore dello stampo, riempiendo la cavità sotto il proprio peso.

Vantaggi Chiave

Questo metodo offre un equilibrio tra costo e qualità. Produce pezzi con una migliore finitura superficiale e tolleranze dimensionali più strette rispetto alla fusione in sabbia, ma i suoi costi di attrezzaggio sono significativamente inferiori rispetto alla pressofusione ad alta pressione. I getti risultanti hanno spesso proprietà meccaniche superiori grazie a una velocità di raffreddamento più controllata.

Limitazioni Chiave

La fusione in stampo permanente ha un tempo di ciclo più lento rispetto alla pressofusione, rendendola meno adatta per i volumi di produzione più elevati. La complessità dei pezzi è anche in qualche modo più limitata rispetto alla pressofusione ad alta pressione.

Applicazioni Comuni

È ideale per la produzione a medio-alto volume dove la qualità e le prestazioni meccaniche sono più critiche che nella fusione in sabbia. Le applicazioni comuni includono ruote automobilistiche, pistoni, ingranaggi e altri componenti strutturali ad alta integrità.

Comprendere i Compromessi

La scelta del metodo di fusione giusto richiede una chiara comprensione dei compromessi diretti tra costo, volume e qualità. Nessun singolo metodo è universalmente superiore; sono strumenti progettati per lavori diversi.

Costo di Attrezzaggio

Questo è spesso il principale fattore decisionale. La fusione in sabbia ha la barriera d'ingresso più bassa, mentre le matrici in acciaio per la pressofusione rappresentano un importante investimento di capitale.

Volume di Produzione

La pressofusione è costruita per velocità e automazione, rendendola la regina della produzione di massa. La fusione in sabbia è più adatta per pezzi singoli o piccoli lotti. La fusione in stampo permanente si inserisce comodamente nel mezzo.

Finitura Superficiale e Precisione

La qualità dello stampo influisce direttamente sulla qualità del pezzo. Gli stampi in acciaio riutilizzabili e precisamente lavorati della pressofusione e della fusione in stampo permanente producono finiture superficiali di gran lunga superiori e tolleranze più strette rispetto agli stampi in sabbia monouso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire la priorità più critica del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione o la produzione a bassissimo volume: La fusione in sabbia è quasi sempre il modo più economico e veloce per ottenere un pezzo funzionale.

- Se il tuo obiettivo principale è la produzione di massa con alta precisione: La pressofusione è lo standard industriale, a condizione che tu possa giustificare il significativo investimento iniziale in attrezzature.

- Se il tuo obiettivo principale è la produzione a medio volume con buone proprietà meccaniche: La fusione in stampo permanente offre l'equilibrio ideale tra qualità del pezzo e costo complessivo.

Comprendere questi metodi fondamentali ti consente di allineare il tuo processo di produzione con gli obiettivi finanziari e ingegneristici specifici del tuo progetto.

Tabella Riepilogativa:

| Metodo | Costo di Attrezzaggio | Volume di Produzione | Finitura Superficiale | Applicazione Chiave |

|---|---|---|---|---|

| Fusione in Sabbia | Basso | Basso (Prototipi, Pezzi Grandi) | Ruvida | Blocchi Motore, Prototipi |

| Pressofusione | Molto Alto | Alto (Produzione di Massa) | Eccellente | Componenti Automobilistici, Elettronica |

| Fusione in Stampo Permanente | Moderato | Medio-Alto | Buona | Ruote, Pistoni, Ingranaggi |

Hai bisogno di aiuto per selezionare il metodo di fusione giusto per i tuoi componenti in alluminio? La scelta tra fusione in sabbia, pressofusione e fusione in stampo permanente influisce direttamente sul costo, sui tempi e sulla qualità finale del tuo progetto. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per i test e l'analisi dei materiali a supporto dello sviluppo del tuo processo di fusione. La nostra esperienza aiuta a garantire che il metodo scelto soddisfi i tuoi obiettivi ingegneristici e finanziari. Contatta i nostri esperti oggi stesso tramite il modulo sottostante per discutere la tua applicazione specifica e come possiamo supportare le esigenze del tuo laboratorio.

Contattaci per Supporto Esperto

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

Domande frequenti

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico