Nella produzione di semiconduttori, un target di sputtering è una fonte di materiale di elevata purezza utilizzata per depositare film microscopici sottili su un wafer di silicio. Questo processo, noto come sputtering, prevede il bombardamento del target con ioni energizzati, che scompongono gli atomi dal target che poi viaggiano e rivestono il wafer. Questi strati ultrasottili formano le strutture essenziali conduttive, isolanti e protettive di un circuito integrato.

La chiave è considerare un target di sputtering non come un semplice pezzo di materia prima, ma come un componente altamente ingegnerizzato. La sua estrema purezza e le precise caratteristiche fisiche determinano direttamente le prestazioni, la qualità e l'affidabilità del microchip finale.

Il ruolo dello sputtering nella fabbricazione dei chip

In sostanza, la produzione di un semiconduttore è un processo di costruzione di una struttura tridimensionale complessa strato atomico per strato atomico. Lo sputtering è uno dei metodi principali per depositare questi strati precisi.

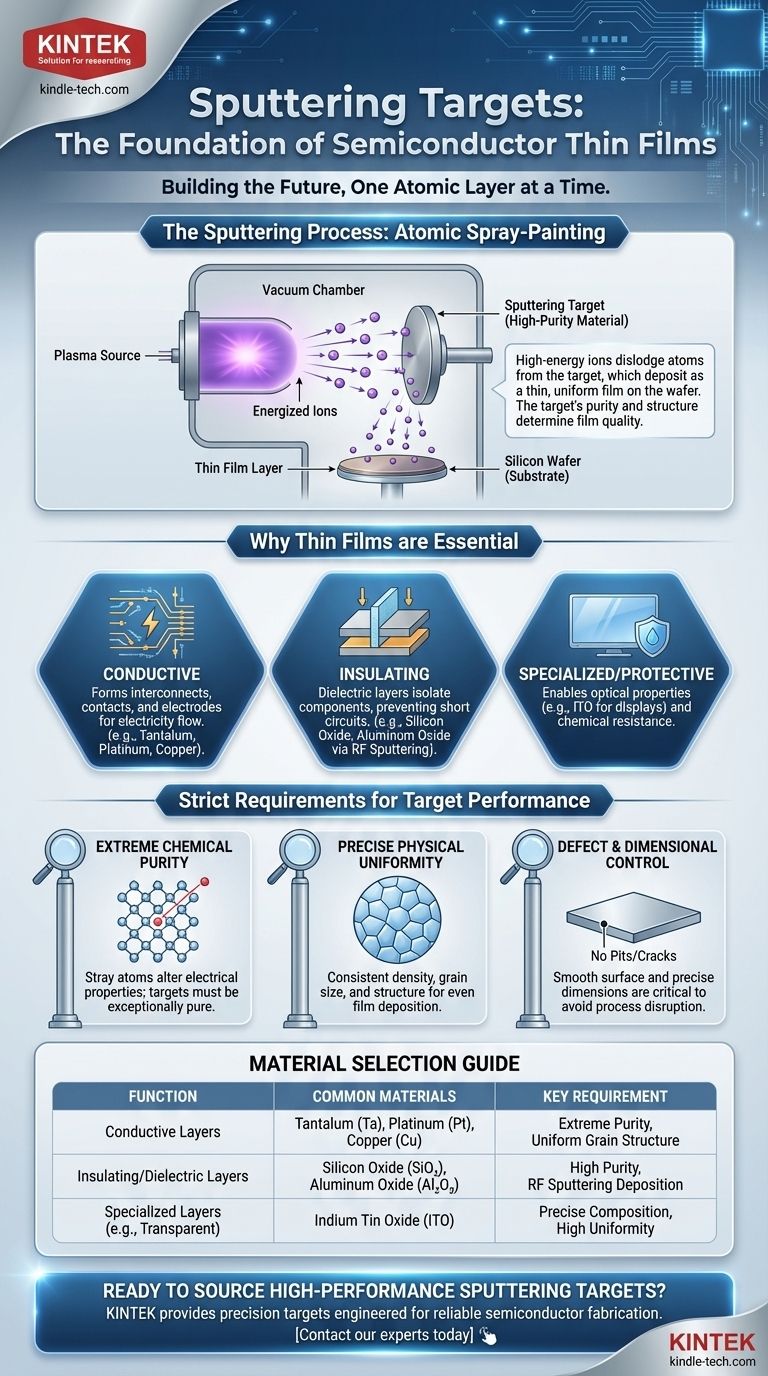

Il processo di sputtering spiegato

Immagina lo sputtering come una forma di "verniciatura a spruzzo atomica". Un disco o una piastra di elevata purezza del materiale desiderato—il target di sputtering—viene posizionato in una camera a vuoto. Ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon, vengono sparati contro il target. Questo impatto rimuove singoli atomi o molecole dalla superficie del target, che poi viaggiano e si depositano come un film sottile e uniforme sul wafer semiconduttore.

Perché i film sottili sono essenziali

Questi strati depositati sono i blocchi funzionali di un microchip. Un singolo chip può avere decine o addirittura centinaia di questi film, ognuno con uno scopo specifico.

I film possono essere conduttivi (formando il cablaggio microscopico), isolanti o dielettrici (prevenendo cortocircuiti tra i fili), o protettivi (fornendo resistenza chimica per proteggere la delicata circuitazione).

Il target come fonte di qualità

La qualità del film depositato può essere buona solo quanto il materiale di partenza. Qualsiasi impurità o difetto strutturale nel target di sputtering verrà trasferito direttamente al film sul wafer, creando potenzialmente un microchip difettoso. Questo è il motivo per cui i requisiti per i target sono così rigorosi.

Materiali target comuni e le loro funzioni

Materiali diversi vengono scelti per i target di sputtering in base alle specifiche proprietà elettriche o fisiche richieste per ogni strato del circuito integrato.

Strati metallici conduttivi

I target realizzati con materiali come Tantalo (Ta) o Platino (Pt) sono utilizzati per creare gli interconnessioni microscopiche, i contatti e gli elettrodi che consentono alla corrente elettrica di fluire attraverso il circuito.

Strati dielettrici isolanti

Per isolare questi percorsi conduttivi l'uno dall'altro, sono necessari film isolanti. Lo sputtering a radiofrequenza (RF) è una tecnica specifica utilizzata con target come Ossido di Silicio (SiO₂) o Ossido di Alluminio (Al₂O₃) per depositare questi strati non conduttivi e dielettrici.

Strati ottici ed elettronici specializzati

Lo sputtering è utilizzato anche per applicazioni più specializzate. Ad esempio, i target di Ossido di Indio e Stagno (ITO) sono utilizzati per creare film che sono sia trasparenti che conduttivi, essenziali per i display a pannello piatto e le celle solari.

I rigorosi requisiti per i target di sputtering

Le esigenze prestazionali dell'elettronica moderna implicano che i target di sputtering debbano soddisfare standard ben superiori a quelli dei materiali tradizionali. Qualsiasi deviazione può portare al guasto del dispositivo.

Estrema purezza chimica

Anche solo pochi atomi estranei di un elemento indesiderato per milione possono alterare le proprietà elettriche del semiconduttore, rendendo inutile l'intero dispositivo. I target devono quindi essere raffinati a livelli eccezionali di purezza.

Precisa uniformità fisica

La densità, la dimensione del grano e la struttura cristallina del target devono essere perfettamente uniformi. Qualsiasi variazione sulla superficie del target farà sì che il film si depositi in modo non uniforme sul wafer, portando a difetti.

Controllo dei difetti e delle dimensioni

Il target stesso deve essere prodotto con dimensioni precise e una superficie perfettamente piatta e liscia. Eventuali fosse, crepe o deformazioni nel target interromperanno il processo di sputtering e comprometteranno la qualità dello strato depositato.

Fare la scelta giusta per il tuo obiettivo

La selezione di un target di sputtering è dettata interamente dalla funzione dello strato che si sta creando.

- Se il tuo obiettivo principale è creare percorsi conduttivi: Utilizzerai target metallici come Tantalo, Platino o Rame per formare il cablaggio e i contatti del circuito.

- Se il tuo obiettivo principale è isolare i componenti: Avrai bisogno di target dielettrici, come Ossido di Silicio o Ossido di Tantalo, spesso depositati utilizzando lo sputtering a radiofrequenza.

- Se il tuo obiettivo principale è costruire dispositivi specializzati: Ti rivolgerai a target specifici per l'applicazione come l'Ossido di Indio e Stagno per i display o leghe esotiche per chip di memoria e sensori.

In definitiva, il target di sputtering è la fonte fondamentale da cui vengono costruiti gli strati intricati e ad alte prestazioni dei moderni dispositivi elettronici.

Tabella riassuntiva:

| Funzione | Materiali target comuni | Requisito chiave |

|---|---|---|

| Strati conduttivi (Cablaggio, Contatti) | Tantalo (Ta), Platino (Pt), Rame (Cu) | Purezza estrema, Struttura del grano uniforme |

| Strati isolanti/dielettrici | Ossido di Silicio (SiO₂), Ossido di Alluminio (Al₂O₃) | Elevata purezza, Depositato tramite sputtering a RF |

| Strati specializzati (es. Conduttivi trasparenti) | Ossido di Indio e Stagno (ITO) | Composizione precisa, Elevata uniformità |

Pronto a procurarti target di sputtering ad alte prestazioni per la tua fabbricazione di semiconduttori?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di elevata purezza per laboratori, inclusi target di sputtering di precisione per applicazioni conduttive, dielettriche e di film sottili specializzati. I nostri materiali sono progettati per soddisfare i rigorosi requisiti di purezza e uniformità essenziali per una produzione affidabile di microchip.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e garantire la qualità dei tuoi strati semiconduttori fin dalla fonte.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Qual è la struttura e le proprietà dei nanotubi di carbonio? Svelare il potenziale degli allotropi di carbonio 1D

- Qual è il ruolo dei film sottili nei dispositivi elettronici? Le fondamenta microscopiche dell'elettronica moderna

- Qual è l'effetto del tasso di deposizione sul film sottile? Controllare la microstruttura per prestazioni migliori

- Qual è l'uso della deposizione per sputtering? Ottieni un rivestimento a film sottile superiore per i tuoi prodotti

- Quanto è spesso il colore del film sottile? Svelare la scala nanometrica degli effetti iridescenti

- Perché i nanotubi di carbonio sono utilizzati nei sistemi catalitici? Migliorare l'efficienza con un supporto catalitico superiore

- Quali sono i metodi di fabbricazione dei nanotubi di carbonio? Dalla scarica ad arco al CVD scalabile

- Quali sono le applicazioni dei film sottili semiconduttori? Alimentare il cuore dell'elettronica moderna