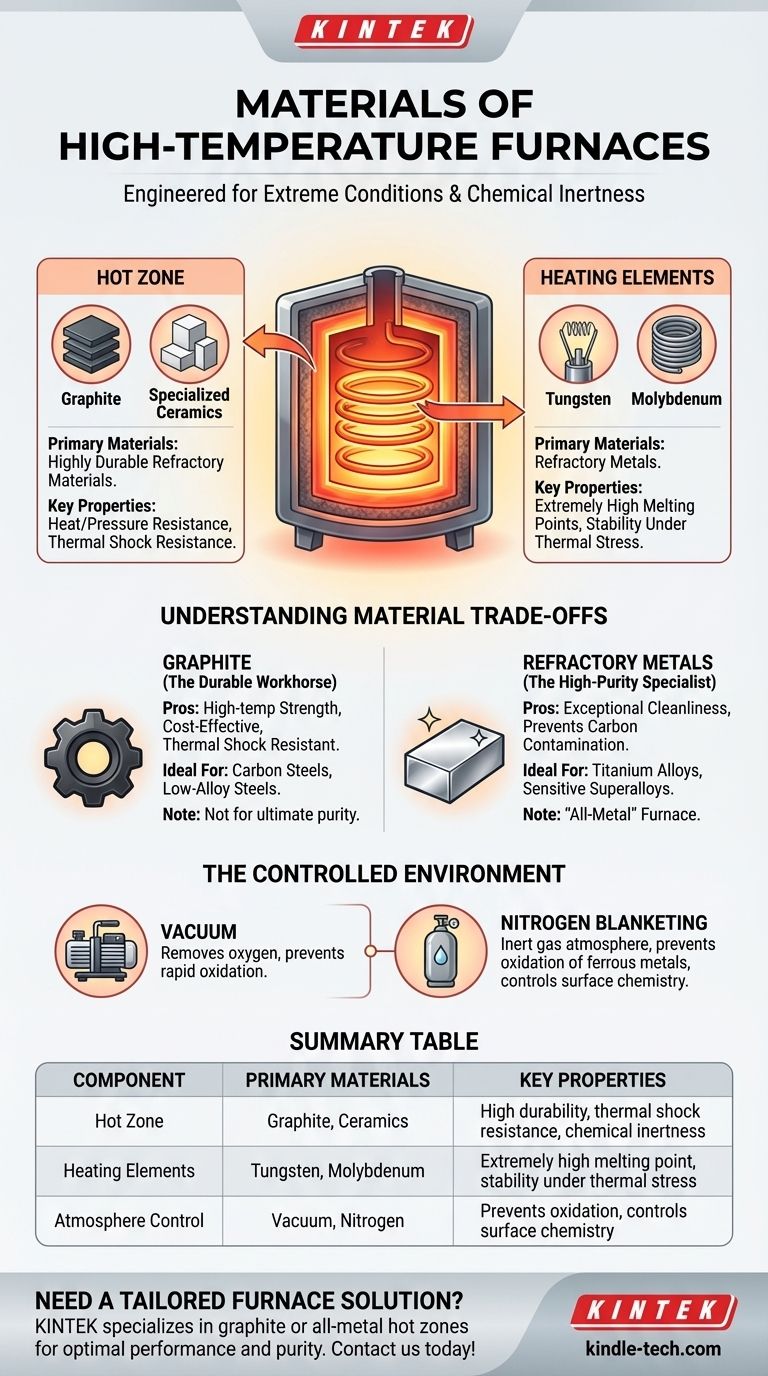

Alla loro base, i forni ad alta temperatura sono costruiti con un gruppo selezionato di materiali progettati per sopportare condizioni estreme. Il corpo principale, o "zona calda", è tipicamente realizzato con materiali refrattari altamente durevoli come la grafite o ceramiche specializzate. I componenti che generano il calore intenso, gli elementi riscaldanti, sono quasi sempre realizzati con metalli refrattari come il tungsteno o il molibdeno.

Il principio centrale alla base di un forno ad alta temperatura non è solo la resistenza al calore, ma anche l'inerzia chimica. I materiali sono scelti per creare un ambiente stabile e controllato che possa riscaldare un pezzo a temperature estreme senza contaminarlo o reagire con esso.

I Componenti Principali di un Forno

Un forno ad alta temperatura è un sistema di parti specializzate, ciascuna realizzata con materiali scelti per una funzione specifica. Le due aree più critiche sono la zona calda strutturale e gli elementi riscaldanti stessi.

La "Zona Calda": Il Cuore del Forno

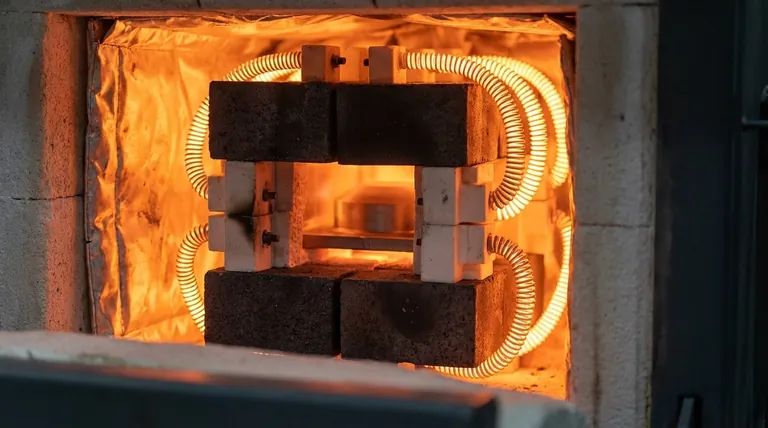

La zona calda è la camera isolata che contiene il pezzo e resiste alle temperature più elevate. La sua costruzione è fondamentale per le prestazioni del forno.

I materiali più comuni sono i materiali refrattari, che sono definiti dalla loro eccezionale resistenza al calore e alla pressione. La grafite è il più utilizzato grazie alla sua eccellente durabilità, integrità strutturale ad alte temperature e costo relativamente basso.

Per altre applicazioni, possono essere utilizzate ceramiche specializzate per le loro proprietà isolanti uniche e stabilità chimica.

Elementi Riscaldanti: La Fonte di Calore Estremo

I componenti responsabili della generazione del calore devono avere punti di fusione estremamente elevati e rimanere stabili sotto un immenso stress termico.

Questo è il motivo per cui i metalli refrattari sono la scelta standard. Il tungsteno e il molibdeno sono frequentemente utilizzati perché possono operare alle temperature estreme richieste per la lavorazione di leghe e materiali avanzati.

Comprendere i Compromessi: Grafite vs. Metalli Refrattari

La scelta del materiale per la zona calda è una delle decisioni di progettazione più significative, creando un compromesso fondamentale tra costo, durabilità e purezza operativa.

Grafite: Il Cavallo di Battaglia Durevole

La grafite è il materiale più comune per le zone calde dei forni. La sua combinazione di resistenza ad alta temperatura, resistenza agli shock termici ed economicità la rende la scelta ideale per una vasta gamma di applicazioni.

È particolarmente adatta per la lavorazione di acciai al carbonio, acciai a bassa lega e molte leghe a base di ferro dove la purezza ultima non è la preoccupazione principale.

Metalli Refrattari: Lo Specialista dell'Alta Purezza

Quando il processo richiede un ambiente eccezionalmente pulito, è necessaria una zona calda interamente in metalli refrattari. Questo è spesso chiamato forno "interamente metallico".

Questi forni sono essenziali per la lavorazione di materiali altamente reattivi o sensibili come le leghe di titanio o alcune superleghe di grado medicale. L'interno metallico previene la potenziale contaminazione da carbonio che potrebbe verificarsi in un forno rivestito di grafite.

L'Ambiente Controllato: Più che Semplice Calore

La struttura fisica del forno è solo metà della storia. L'atmosfera all'interno del forno è altrettanto critica ed è attentamente controllata per proteggere il pezzo.

Il Ruolo del Vuoto

La maggior parte dei forni ad alta temperatura sono anche forni a vuoto. Creare il vuoto rimuove ossigeno e altri gas atmosferici che causerebbero rapida ossidazione e danni al materiale in fase di riscaldamento.

Perché si Usa l'Azoto

In molti processi, un gas inerte come l'azoto viene intenzionalmente introdotto nella camera dopo che il vuoto è stato stabilito. Questo processo, noto come inertizzazione con azoto, crea una pressione positiva di gas non reattivo.

Questa atmosfera di azoto serve a prevenire l'ossidazione dei metalli ferrosi e può aiutare a controllare la chimica superficiale dei prodotti in acciaio, un processo noto come decarburazione.

Fare la Scelta Giusta per il Tuo Obiettivo

I materiali utilizzati per costruire un forno ne dettano direttamente le capacità e le applicazioni ideali. Comprendere questo legame è fondamentale per ottenere i risultati metallurgici desiderati.

- Se il tuo obiettivo principale è il trattamento termico generico di acciai e leghe: Un forno con una zona calda a base di grafite offre il miglior equilibrio tra prestazioni, durabilità e costo.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o ad alta purezza come il titanio: È necessario un forno interamente metallico con una zona calda in metallo refrattario per prevenire la contaminazione e garantire l'integrità del materiale.

In definitiva, la costruzione di un forno ad alta temperatura è un esercizio deliberato di scienza dei materiali, progettato per creare un mondo perfettamente controllato di calore estremo.

Tabella Riepilogativa:

| Componente | Materiali Primari | Proprietà Chiave |

|---|---|---|

| Zona Calda | Grafite, Ceramiche | Elevata durabilità, resistenza agli shock termici, inerzia chimica |

| Elementi Riscaldanti | Tungsteno, Molibdeno | Punto di fusione estremamente elevato, stabilità sotto stress termico |

| Controllo dell'Atmosfera | Vuoto, Azoto | Previene l'ossidazione, controlla la chimica superficiale |

Hai bisogno di un forno ad alta temperatura su misura per i tuoi specifici obiettivi di lavorazione dei materiali? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo forni con zone calde in grafite o interamente metalliche per garantire prestazioni e purezza ottimali per le tue esigenze di laboratorio. Sia che tu stia trattando termicamente acciai o lavorando leghe sensibili come il titanio, la nostra esperienza ti assicura la soluzione giusta. Contattaci oggi per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa