In sostanza, una ceramica è un materiale solido composto da composti inorganici non metallici, modellato e poi indurito tramite cottura ad altissime temperature. Sebbene spesso pensiamo alla ceramica per vasellame o alle piastrelle, il mondo delle ceramiche si estende ad applicazioni avanzate come gli scudi termici dei veicoli spaziali, gli impianti medici e l'elettronica all'avanguardia, il tutto grazie a un insieme unico di proprietà fondamentali.

Il concetto essenziale da ricordare è che le ceramiche sono definite dai loro potenti legami atomici. Questi legami le rendono incredibilmente dure, resistenti al calore e chimicamente stabili, ma anche intrinsecamente fragili: un compromesso critico che ne governa l'uso in ogni applicazione.

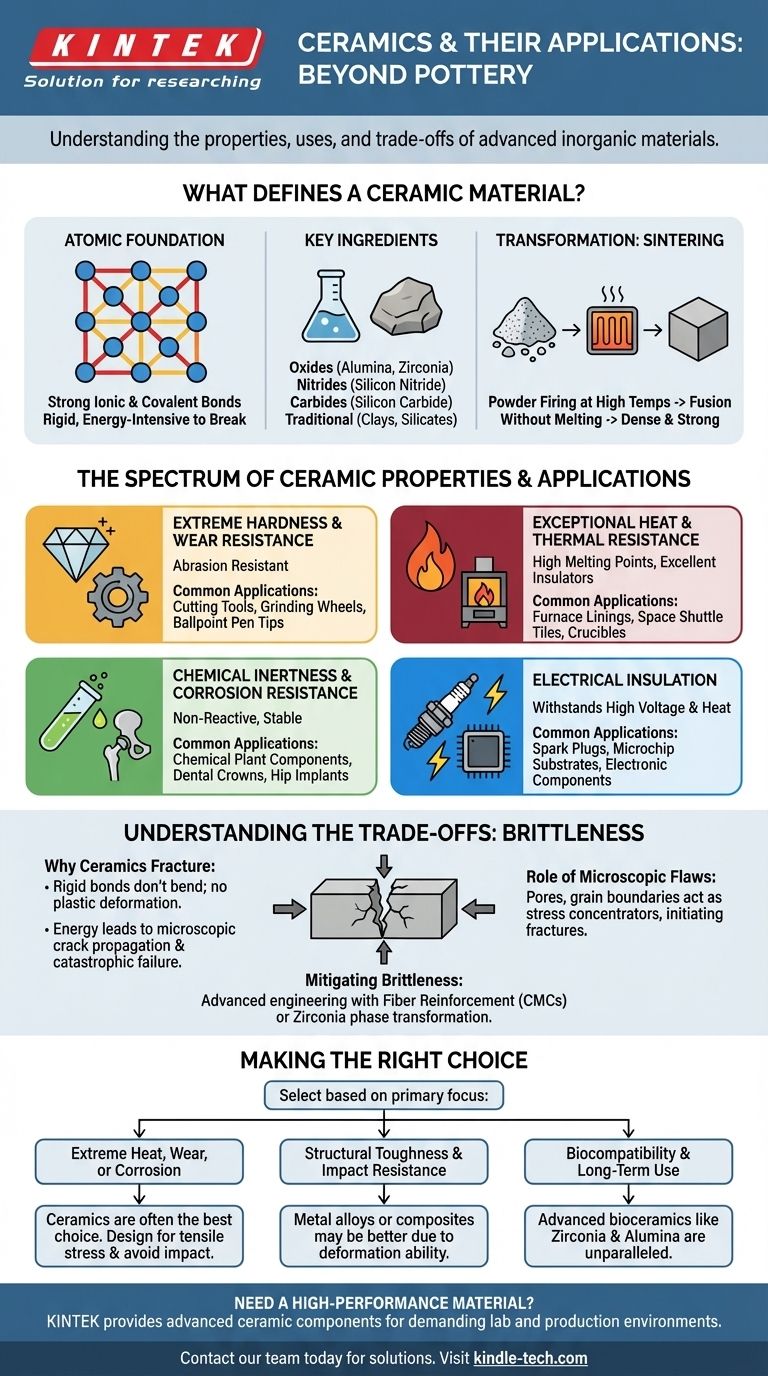

Cosa Definisce un Materiale Ceramico?

Per comprendere il comportamento di una ceramica, dobbiamo esaminare la sua struttura fondamentale. A differenza dei metalli, che hanno un "mare" di elettroni condivisi che permette loro di piegarsi e deformarsi, le ceramiche sono costruite su una base molto più rigida.

La Base Atomica: Legami Ionici e Covalenti

Le proprietà di una ceramica derivano dai suoi forti legami ionici e covalenti. Questi legami bloccano saldamente gli atomi in posizione, richiedendo una quantità enorme di energia per essere rotti.

Questo reticolo atomico rigido è la fonte della durezza caratteristica e dell'alto punto di fusione di una ceramica. È anche il motivo per cui non si deformano sotto stress: si fratturano invece.

Ingredienti Chiave e Formulazioni

Le ceramiche non sono un unico materiale, ma una vasta classe. Sono tipicamente classificate in base alla loro composizione chimica.

I tipi comuni includono ossidi (come allumina o zirconia), nitruri (come il nitruro di silicio) e carburi (come il carburo di silicio). Le ceramiche tradizionali, come la terracotta, sono principalmente a base di argille naturali e silicati.

La Trasformazione: Sinterizzazione

Le polveri ceramiche grezze vengono prima formate in una forma desiderata, una fase nota come "corpo verde". Questa parte è fragile e porosa.

Per ottenere la loro resistenza e densità finali, vengono cotte ad alte temperature in un processo chiamato sinterizzazione. Il calore fa sì che le particelle di polvere si fondano insieme — senza fondere — creando un prodotto finale denso, solido e incredibilmente resistente.

Lo Spettro delle Proprietà Ceramiche

La struttura atomica rigida conferisce alle ceramiche un profilo di proprietà che spesso è superiore a quello dei metalli e dei polimeri in ambienti specifici.

Estrema Durezza e Resistenza all'Usura

Grazie ai loro forti legami, le ceramiche sono eccezionalmente dure e resistenti all'abrasione. Ciò le rende ideali per applicazioni che implicano attrito e usura.

Questo si vede negli utensili da taglio industriali, nelle mole abrasive e persino nella sfera ceramica di una penna a sfera.

Eccezionale Resistenza al Calore e Termica

La maggior parte delle ceramiche ha punti di fusione molto elevati e mantiene la propria resistenza a temperature che farebbero ammorbidire e fallire i metalli. Molte hanno anche una bassa conducibilità termica, il che le rende eccellenti isolanti.

Questo è il motivo per cui vengono utilizzate per i rivestimenti dei forni, i contenitori a crogiolo per metallo fuso e le iconiche piastrelle di protezione termica sugli shuttle spaziali.

Inerzia Chimica e Resistenza alla Corrosione

Le ceramiche non reagiscono con la maggior parte delle sostanze chimiche, acidi e alcali. Non arrugginiscono né si corrodono come i metalli.

Questa stabilità è fondamentale per i componenti negli impianti di lavorazione chimica e per gli impianti biomedici come corone dentali e protesi d'anca, che devono sopravvivere nell'ambiente corrosivo del corpo per decenni.

Isolamento Elettrico

Mentre alcune ceramiche avanzate sono ingegnerizzate per essere semiconduttori o persino superconduttori, la stragrande maggioranza sono eccellenti isolanti elettrici.

Questa proprietà è fondamentale per l'elettronica, dal semplice corpo ceramico di una candela che resiste ad alta tensione e calore, ai substrati su cui sono costruiti i microchip.

Comprendere i Compromessi: La Sfida della Fragilità

Il più grande limite dei materiali ceramici è la loro fragilità. Questo è l'altro lato della medaglia della loro durezza e resistenza.

Perché le Ceramiche si Frantumano

A differenza dei metalli che possono piegarsi o ammaccarsi (un processo chiamato deformazione plastica), i legami rigidi in una ceramica non permettono agli atomi di scivolare l'uno sull'altro.

Quando lo stress su un componente ceramico supera il suo limite, l'energia non ha dove andare. Una cricca microscopica si forma e si propaga attraverso il materiale quasi istantaneamente, portando a un cedimento improvviso e catastrofico.

Il Ruolo dei Difetti Microscopici

La resistenza reale di un componente ceramico è quasi sempre determinata da difetti microscopici preesistenti. Questi possono essere minuscoli pori, bordi di grano o graffi superficiali introdotti durante la produzione.

Questi difetti agiscono come concentratori di stress, il che significa che lo stress sulla punta di una minuscola cricca può essere molte volte superiore allo stress complessivo sul pezzo, avviando una frattura.

Mitigare la Fragilità con l'Ingegneria Avanzata

La scienza dei materiali moderna si concentra molto sulla creazione di ceramiche più "tenaci". Ciò si ottiene ingegnerizzando la microstruttura per impedire la propagazione delle cricche.

Le tecniche includono il rinforzo della ceramica con fibre (creando un composito a matrice ceramica, o CMC) o l'uso di materiali come la zirconia, che può cambiare la sua struttura cristallina sulla punta di una cricca per assorbire energia e arrestarne la crescita.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare una ceramica significa scegliere deliberatamente i suoi punti di forza unici, progettando al contempo attorno alla sua debolezza principale.

- Se la tua priorità principale è la prestazione in condizioni di calore estremo, usura o ambienti corrosivi: Le ceramiche sono spesso l'opzione migliore o unica, ma devi progettare il componente per gestire lo stress di trazione ed evitare gli impatti.

- Se la tua priorità principale è la tenacità strutturale e la capacità di resistere agli impatti: Una lega metallica o un composito polimerico rinforzato con fibre è quasi sempre una scelta migliore grazie alla loro capacità di deformarsi senza rompersi.

- Se la tua priorità principale è la biocompatibilità e l'inerzia chimica per uso medico: Le bioceramiche avanzate come la zirconia e l'allumina non hanno eguali per gli impianti a lungo termine.

- Se la tua priorità principale è l'isolamento elettrico, specialmente ad alte temperature: Le ceramiche offrono prestazioni robuste e affidabili dove i polimeri si scioglierebbero o degraderebbero.

In definitiva, comprendere che la potenza e il pericolo di una ceramica derivano entrambi dai suoi rigidi legami atomici è la chiave per sfruttare efficacemente questi materiali straordinari.

Tabella Riassuntiva:

| Proprietà | Caratteristica Chiave | Applicazioni Comuni |

|---|---|---|

| Durezza e Resistenza all'Usura | Estremamente dure, resistono all'abrasione | Utensili da taglio, mole abrasive, punte di penne a sfera |

| Resistenza al Calore e Termica | Alto punto di fusione, eccellente isolante | Rivestimenti di forni, piastrelle per navette spaziali, crogioli |

| Inerzia Chimica | Resiste alla corrosione, acidi e alcali | Componenti di impianti chimici, corone dentali, protesi d'anca |

| Isolamento Elettrico | Eccellente isolante (la maggior parte dei tipi) | Candele, substrati per microchip, componenti elettronici |

| Limitazione Chiave | Fragile; si frattura sotto stress di trazione o impatto | La progettazione richiede un'attenta gestione dello stress |

Hai bisogno di una soluzione materiale ad alte prestazioni per il tuo laboratorio o processo di produzione? Le proprietà uniche delle ceramiche — come l'estrema resistenza al calore, l'inerzia chimica e la durezza superiore — possono risolvere sfide complesse. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi componenti ceramici avanzati per ambienti esigenti. Lascia che i nostri esperti ti aiutino a selezionare il materiale giusto per la tua applicazione specifica. Contatta oggi il nostro team per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- Qual è l'espansione termica del SiC? Domina il suo basso CTE per prestazioni superiori ad alta temperatura

- Il carburo di silicio è migliore della ceramica? Scopri la ceramica tecnica superiore per la tua applicazione

- Quali sono le caratteristiche del SiC? Sblocca prestazioni ad alta temperatura, durezza ed inerzia chimica

- Quali sono le proprietà del SiC? Sblocca prestazioni ad alta temperatura e alta frequenza

- Qual è la resistività del carburo di silicio? È una proprietà regolabile che va da <0,1 ohm-cm a altamente resistiva.