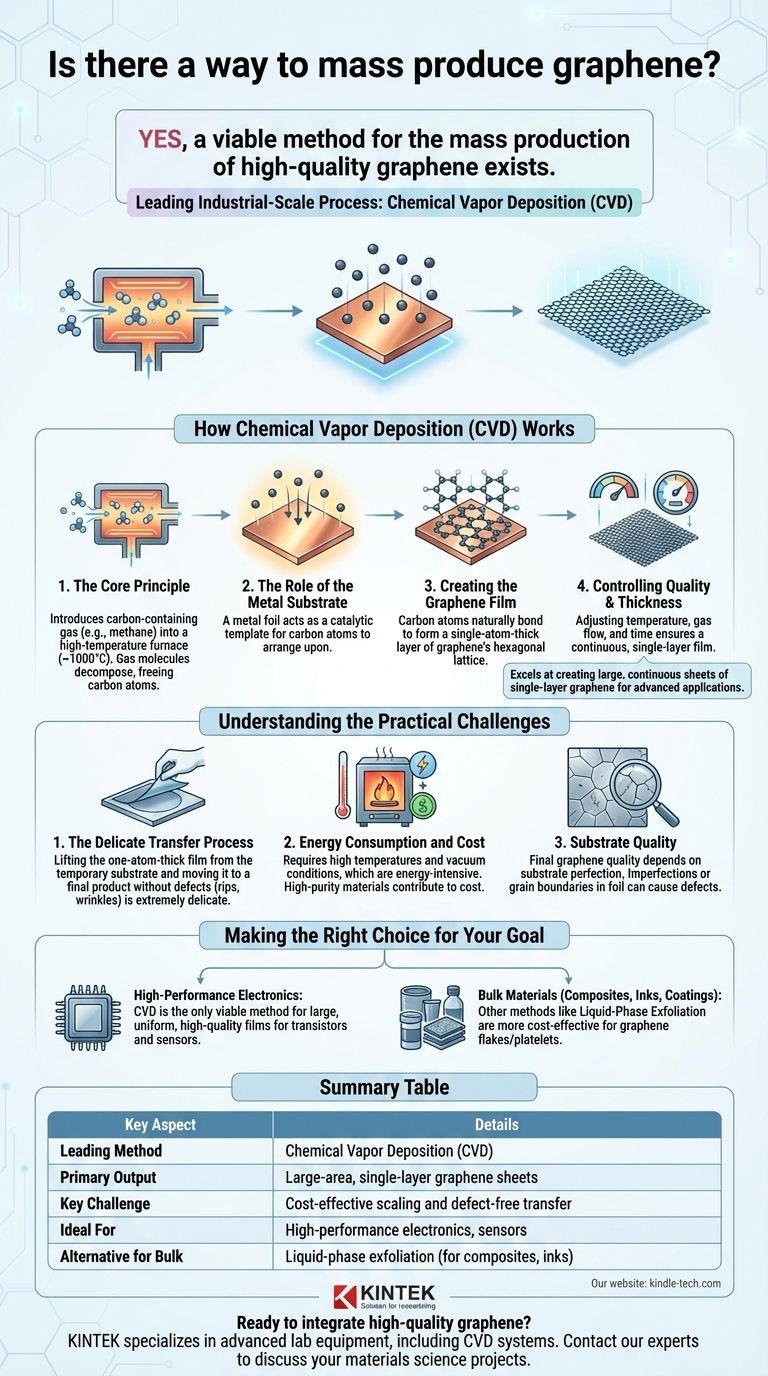

Sì, esiste un metodo valido per la produzione in serie di grafene di alta qualità. Il processo leader su scala industriale è noto come Deposizione Chimica da Vapore (CVD), che eccelle nella creazione di fogli di grafene a strato singolo, grandi e continui, adatti per l'elettronica avanzata e la scienza dei materiali. Questo metodo prevede la crescita di un film di carbonio spesso un atomo su un substrato metallico all'interno di un forno ad alta temperatura.

Sebbene la tecnologia per produrre grafene su larga area sia ben consolidata, il termine "produzione in serie" è sfumato. La sfida principale è passata dal semplice creare grafene allo scalare il processo in modo economicamente vantaggioso e al perfezionare il trasferimento del delicato film dal suo substrato di crescita al prodotto finale senza introdurre difetti.

Come funziona la deposizione chimica da vapore (CVD)

Il processo CVD è un approccio preciso, dal basso verso l'alto, per costruire un foglio perfetto di grafene atomo per atomo. È il gold standard per le applicazioni che richiedono film incontaminati e di grandi dimensioni.

Il principio fondamentale

Il concetto fondamentale prevede l'introduzione di un gas contenente carbonio, tipicamente metano, in una camera di reazione molto calda (~1000°C). A questa temperatura, le molecole di gas si decompongono, liberando atomi di carbonio individuali da utilizzare come elementi costitutivi.

Il ruolo del substrato metallico

All'interno del forno, un foglio di un substrato metallico, spesso rame, funge da substrato catalitico. La superficie metallica calda aiuta a scomporre il gas idrocarburico e fornisce un modello perfetto affinché gli atomi di carbonio si dispongano su di esso.

Creazione del film di grafene

Man mano che gli atomi di carbonio liberi si depositano sulla superficie metallica calda, si legano naturalmente tra loro, formando la caratteristica struttura reticolare esagonale del grafene. Questo processo continua fino a quando uno strato completo, spesso un atomo, non copre l'intera superficie del substrato metallico.

Controllo della qualità e dello spessore

Il processo CVD offre un alto grado di controllo. Regolando attentamente parametri come la temperatura del forno, la portata del gas e la durata dell'esposizione, gli ingegneri possono gestire con precisione la crescita, assicurando che il prodotto finale sia uno strato singolo continuo piuttosto che un film multistrato.

Comprendere le sfide pratiche

Sebbene la CVD produca con successo grafene di alta qualità, la sua scalabilità a livello industriale presenta diversi ostacoli ingegneristici fondamentali da comprendere.

Il delicato processo di trasferimento

Il grafene coltivato tramite CVD viene creato su un foglio metallico temporaneo. Per essere utile, questo film spesso un atomo deve essere rimosso con cura dal metallo e trasferito sul suo substrato finale, come un wafer di silicio. Questa fase di trasferimento è estremamente delicata ed è una fonte primaria di difetti come strappi, rughe o contaminazioni che possono degradare le prestazioni del materiale.

Consumo energetico e costi

Il processo CVD richiede il mantenimento di temperature estremamente elevate e condizioni di vuoto, che sono ad alta intensità energetica. Anche il costo dei substrati metallici di elevata purezza e dei gas precursori contribuisce alla spesa complessiva, creando una barriera a una produzione in serie veramente a basso costo.

Qualità del substrato

La qualità finale del film di grafene dipende direttamente dalla qualità del substrato metallico su cui cresce. Imperfezioni o bordi di grano nel foglio di rame possono tradursi in difetti nel film di grafene, rendendo l'approvvigionamento e la preparazione di substrati grandi e uniformi una fase critica di produzione.

Fare la scelta giusta per il tuo obiettivo

La fattibilità del grafene "prodotto in serie" dipende interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale sono l'elettronica ad alte prestazioni: la CVD è l'unico metodo di produzione praticabile, poiché è in grado in modo univoco di produrre i film grandi, uniformi e di alta qualità richiesti per transistor e sensori.

- Se il tuo obiettivo principale sono i materiali sfusi (ad esempio, compositi, inchiostri o rivestimenti): altri metodi, come l'esfoliazione in fase liquida della grafite, sono spesso più convenienti per produrre grandi quantità di scaglie o piastrine di grafene dove non sono necessari fogli singoli perfetti.

In definitiva, la padronanza della produzione su scala e della manipolazione del grafene CVD è la chiave per sbloccare il suo potenziale rivoluzionario nelle applicazioni commerciali.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Metodo principale | Deposizione Chimica da Vapore (CVD) |

| Output principale | Fogli di grafene a strato singolo su larga area |

| Sfida principale | Scalabilità economicamente vantaggiosa e trasferimento senza difetti |

| Ideale per | Elettronica ad alte prestazioni, sensori |

| Alternativa per il bulk | Esfoliazione in fase liquida (per compositi, inchiostri) |

Pronto a integrare grafene di alta qualità nella tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi CVD e materiali di consumo, necessari per la ricerca e lo sviluppo del grafene. La nostra esperienza può aiutarti a superare le sfide della scalabilità della produzione e del raggiungimento di una qualità costante. Contatta oggi i nostri esperti per discutere come possiamo supportare i progetti innovativi di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura