In breve, sì, la pirolisi della plastica può essere dannosa se non gestita con controlli rigorosi. Sebbene il processo in sé sia una reazione termica contenuta, i suoi prodotti — olio di pirolisi, gas e residuo solido — possono contenere sostanze pericolose derivanti dai rifiuti plastici originali. Il grado di danno non è intrinseco al concetto di pirolisi, ma è direttamente collegato alla qualità della tecnologia, alla composizione della materia prima plastica e al rigore dei controlli operativi e ambientali in atto.

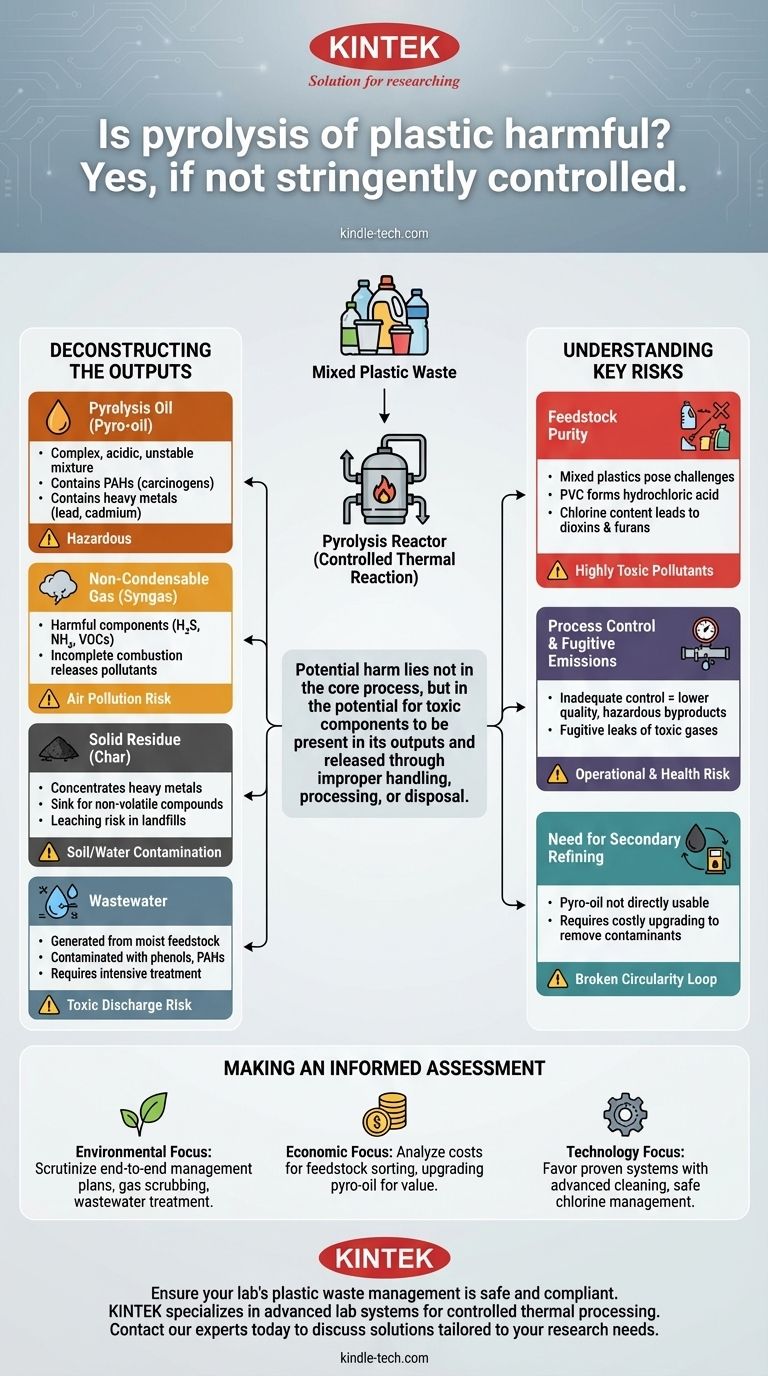

Il potenziale danno della pirolisi della plastica non risiede nel processo centrale, ma nella possibilità che componenti tossici siano presenti nei suoi prodotti e rilasciati nell'ambiente attraverso una manipolazione, lavorazione o smaltimento impropri.

Decostruire i Prodotti: Dove ha Origine il Danno

Il rischio associato alla pirolisi della plastica si comprende meglio esaminando la natura chimica dei suoi tre prodotti principali e di un flusso di scarto secondario. Gli additivi, i coloranti e i contaminanti della plastica originale diventano concentrati in questi prodotti.

Olio di Pirolisi (Piro-olio)

Questo è il principale prodotto liquido, spesso commercializzato come combustibile o materia prima chimica. Tuttavia, è fondamentalmente diverso e più difficile da gestire rispetto al petrolio greggio convenzionale.

Il piro-olio è una miscela complessa, spesso acida e instabile. Contiene frequentemente Idrocarburi Policiclici Aromatici (IPA), alcuni dei quali sono noti cancerogeni. Può contenere anche metalli pesanti come piombo e cadmio utilizzati come stabilizzanti o pigmenti nella plastica originale.

Gas Non Condensabile (Syngas)

Questo è il flusso di gas che non si condensa in olio liquido durante il raffreddamento. Sebbene abbia spesso un valore energetico sufficiente per contribuire ad alimentare il processo di pirolisi stesso, non è gas naturale a combustione pulita.

Questo gas può contenere componenti nocivi come idrogeno solforato (H₂S), ammoniaca (NH₃) e composti organici volatili (COV). Se bruciato in modo incompleto, può rilasciare monossido di carbonio e altri inquinanti. Sistemi efficaci di "lavaggio" o pulizia del gas sono essenziali per prevenire l'inquinamento atmosferico.

Residuo Solido (Carbone)

Questo solido nero, carbonioso, è ciò che rimane dopo che i componenti volatili sono stati allontanati. Viene spesso definito "carbone" o "nero di carbonio".

Il pericolo principale del carbone è che funge da serbatoio per i contaminanti. Metalli pesanti e altri composti non volatili provenienti dalla materia prima plastica si concentrano fortemente in questo residuo solido. Se questo carbone viene smaltito in discarica, queste tossine possono potenzialmente percolare nel terreno e nelle acque sotterranee.

Acque Reflue

Se la materia prima di scarto plastica contiene umidità, il processo genererà acque reflue. Non si tratta solo di acqua; è acqua di processo che è entrata in contatto con i vari composti chimici creati durante la pirolisi.

Quest'acqua può essere contaminata da fenoli, IPA e altri composti organici disciolti, rendendola tossica. Richiede un trattamento significativo in loco prima di poter essere scaricata in sicurezza nell'ambiente.

Comprendere i Compromessi e i Rischi Chiave

La fattibilità e la sicurezza di un impianto di pirolisi della plastica dipendono dalla gestione di diversi fattori critici che determinano se si tratta di un beneficio netto o di una fonte di inquinamento.

Il Problema della Purezza della Materia Prima

Il tipo e la pulizia dei rifiuti plastici in ingresso sono le variabili più significative. I flussi di plastica misti rappresentano una sfida importante.

Le plastiche come il Cloruro di Polivinile (PVC) sono particolarmente problematiche perché il loro contenuto di cloro può formare acido cloridrico, che corrode le apparecchiature. Ancora più pericolosamente, può anche portare alla formazione di diossine e furani, che sono inquinanti organici altamente persistenti e tossici.

Controllo del Processo ed Emissioni Fuggitive

La pirolisi richiede un controllo preciso della temperatura e della pressione. Un controllo inadeguato del processo può portare a una reazione inefficiente, producendo olio di qualità inferiore e una maggiore concentrazione di sottoprodotti pericolosi.

Inoltre, le emissioni fuggitive — perdite di gas volatili e tossici da guarnizioni, tubi e sfiati nell'impianto — sono un rischio operativo reale che può danneggiare i lavoratori e l'ambiente locale.

La Necessità di Raffinazione Secondaria

L'olio di pirolisi non può essere utilizzato direttamente come combustibile per il trasporto o facilmente integrato in una raffineria tradizionale. Deve subire una lavorazione e un miglioramento secondari significativi, e spesso costosi, per rimuovere i contaminanti e stabilizzare l'olio.

Senza questa fase di raffinazione secondaria, la "circolarità" dalla plastica al carburante è un ciclo interrotto, poiché il prodotto ha un uso pratico limitato.

Effettuare una Valutazione Informata

Per determinare se un progetto di pirolisi specifico sia benefico o dannoso, è necessario andare oltre le dichiarazioni di marketing e analizzare i dettagli tecnici e operativi.

- Se il vostro obiettivo principale è la conformità ambientale: Esaminate attentamente i piani dell'impianto per la gestione end-to-end di tutti i prodotti, inclusi il lavaggio dei gas, il trattamento delle acque reflue, il test e lo smaltimento del carbone e il percorso di miglioramento dell'olio di pirolisi.

- Se il vostro obiettivo principale è la sostenibilità economica: Analizzate i costi associati alla selezione/pulizia della materia prima e al miglioramento richiesto del piro-olio, poiché queste fasi sono fondamentali per creare un prodotto di valore e spesso sottovalutate.

- Se il vostro obiettivo principale è la selezione della tecnologia: Favorire sistemi con una comprovata capacità di gestire la variabilità della materia prima, tecnologie avanzate di pulizia dei gas e un piano di gestione chiaro e sicuro per le plastiche contenenti cloro.

In definitiva, la sicurezza della pirolisi della plastica dipende interamente da un'ingegneria rigorosa, una disciplina operativa rigorosa e una regolamentazione completa.

Tabella Riassuntiva:

| Potenziale Danno | Fonte nel Processo di Pirolisi | Rischi Chiave |

|---|---|---|

| Olio di Pirolisi Tossico | Contiene IPA, metalli pesanti da additivi plastici | Cancerogeno, instabile, richiede una raffinazione costosa |

| Syngas Pericoloso | Include H₂S, NH₃, COV da lavorazione incompleta | Inquinamento atmosferico, rischi per la salute senza un lavaggio adeguato |

| Residuo di Carbone Contaminato | Concentra metalli pesanti dalla materia prima | Inquinamento del suolo/falde acquifere se smaltito in discarica in modo improprio |

| Acque Reflue Inquinanti | Generato da plastica umida, contiene fenoli/IPA | Richiede un trattamento intensivo prima dello scarico sicuro |

Assicuratevi che la gestione dei rifiuti plastici del vostro laboratorio sia sicura e conforme. Il processo di pirolisi richiede precisione e apparecchiature affidabili per mitigare i pericoli ambientali. KINTEK è specializzata in sistemi di laboratorio avanzati e materiali di consumo per la lavorazione termica controllata, aiutando i laboratori a gestire materiali complessi come le plastiche in modo sicuro ed efficiente.

Contatta i nostri esperti oggi stesso per discutere soluzioni su misura per la tua ricerca sulla pirolisi o per le esigenze di trattamento dei rifiuti.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

Domande frequenti

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Perché i recipienti di reazione sigillati da laboratorio sono necessari nella sintesi idrotermale delle zeoliti? Garantire purezza e resa

- Quale ruolo svolge un'autoclave nella simulazione delle condizioni PWR? Validazione avanzata dei materiali per la sicurezza nucleare

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?