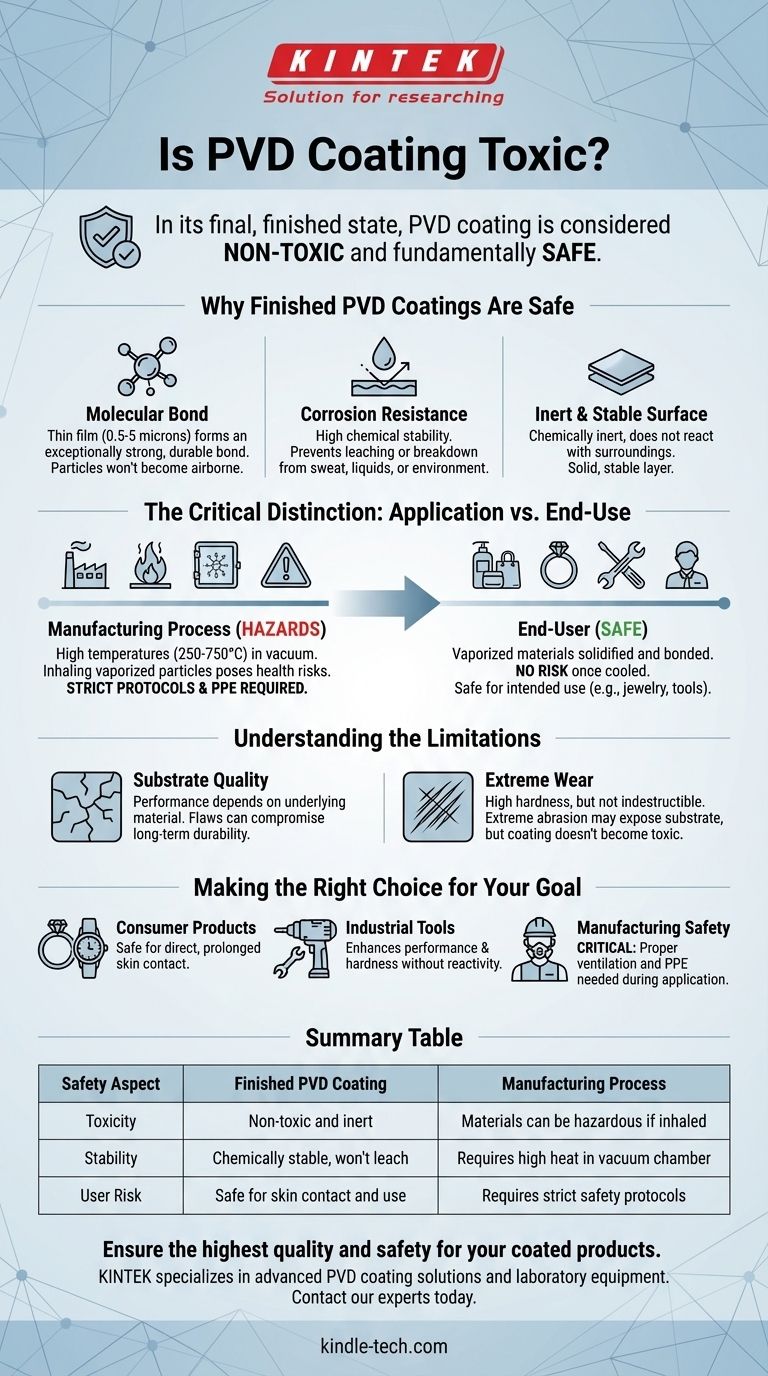

Nel suo stato finale e finito, un rivestimento PVD è considerato non tossico e fondamentalmente sicuro. Ciò è dovuto al fatto che il processo crea una superficie stabile e inerte in cui i materiali di rivestimento sono legati molecolarmente al prodotto sottostante. Questo forte legame impedisce al materiale di lisciviare, sfaldarsi o disperdersi nell'aria durante l'uso quotidiano.

La sicurezza dei rivestimenti PVD dipende da una distinzione fondamentale: sebbene il processo di produzione comporti materiali che possono essere pericolosi se inalati, il prodotto finito è sicuro per gli utenti finali grazie al legame incredibilmente forte e stabile che il rivestimento forma con la superficie.

Perché i rivestimenti PVD finiti sono sicuri

La deposizione fisica da vapore (PVD) è una tecnica di finitura avanzata che altera le proprietà di un materiale a livello molecolare. La sicurezza del prodotto finale non è un caso, ma il risultato diretto del modo in cui viene creato il rivestimento e di ciò che esso comporta.

La natura del legame molecolare

Il PVD è un processo che deposita un film molto sottile, spesso tra 0,5 e 5 micron, una molecola alla volta sottovuoto. Questo metodo crea un legame eccezionalmente forte e durevole tra il rivestimento e il materiale substrato su cui viene applicato.

Le particelle del rivestimento sono legate così saldamente tra loro che non diventeranno aerodisperse o si separeranno dal prodotto in condizioni normali.

Eccezionale resistenza alla corrosione

Una proprietà chiave dei rivestimenti PVD è la loro elevata resistenza alla corrosione e all'ossidazione. Questa stabilità chimica è fondamentale per la sicurezza.

Poiché la superficie non reagisce facilmente con sudore, liquidi o altri fattori ambientali, impedisce al rivestimento di degradarsi o rilasciare materiali.

Una superficie inerte e stabile

Il rivestimento PVD finito è chimicamente inerte, il che significa che non reagisce con l'ambiente circostante. Questo è il motivo per cui viene utilizzato in applicazioni che vanno dagli infissi architettonici agli utensili.

Questa inerzia assicura che la superficie stessa non rappresenti un rischio, poiché rimane uno strato solido e stabile.

La distinzione cruciale: applicazione rispetto all'uso finale

Comprendere il contesto di dove e quando viene maneggiato il PVD è essenziale per comprendere il suo profilo di sicurezza. C'è una differenza significativa tra l'ambiente di produzione e il prodotto finito.

Potenziali pericoli durante la produzione

Il processo PVD deve essere eseguito ad alte temperature (da 250°C a 750°C) all'interno di una camera a vuoto per vaporizzare il materiale di rivestimento.

L'inalazione di queste particelle microscopiche aerodisperse durante il processo di applicazione può comportare rischi per la salute. Pertanto, sono necessari rigorosi protocolli di sicurezza e dispositivi di protezione individuale per i lavoratori in un ambiente di produzione.

Sicurezza per l'utente finale

Una volta completato il processo di rivestimento e raffreddato il prodotto, questi rischi vengono eliminati del tutto. I materiali vaporizzati si sono solidificati e legati al prodotto.

L'articolo finale che raggiunge il consumatore è completamente sicuro per l'uso previsto, che si tratti di un gioiello, un rubinetto da cucina o un utensile ad alte prestazioni.

Comprendere i limiti

Sebbene sia sicuro, è importante riconoscere i fattori che ne garantiscono l'integrità. La sicurezza e la durata della finitura non sono assolute e dipendono da determinate condizioni.

La qualità del rivestimento dipende dal substrato

Le prestazioni complessive e la stabilità di un rivestimento PVD sono direttamente influenzate dalla qualità del materiale sottostante.

Se il substrato è difettoso o preparato in modo improprio, il rivestimento potrebbe non aderire correttamente, il che potrebbe comprometterne la durata a lungo termine.

L'usura estrema può compromettere lo strato

I rivestimenti PVD offrono una durezza e una resistenza all'usura eccezionalmente elevate, ma non sono indistruttibili.

Se il rivestimento è sottoposto ad abrasione estrema e viene graffiato o danneggiato gravemente, il materiale sottostante potrebbe essere esposto. Tuttavia, questo danneggia la finitura ma non fa sì che il rivestimento stesso diventi tossico.

Fare la scelta giusta per il tuo obiettivo

La tua preoccupazione per la tossicità dovrebbe essere inquadrata in base al modo in cui interagisci con il rivestimento PVD.

- Se la tua attenzione principale è sui prodotti di consumo (gioielli, orologi, infissi): Puoi essere certo che gli articoli rivestiti in PVD sono sicuri per il contatto diretto e prolungato con la pelle.

- Se la tua attenzione principale è sugli utensili o componenti industriali: Il vantaggio è un rivestimento che migliora le prestazioni e la durezza senza introdurre reattività chimica o rischi per la sicurezza durante l'uso.

- Se la tua attenzione principale è sulla sicurezza della produzione: È assolutamente fondamentale che vengano utilizzati un'adeguata ventilazione e dispositivi di protezione individuale durante il processo di applicazione PVD per mitigare il rischio di inalazione di particelle.

In definitiva, il processo PVD è progettato per trasformare i materiali in una superficie finita che è incredibilmente durevole, chimicamente stabile e sicura per l'utente finale.

Tabella riassuntiva:

| Aspetto di sicurezza | Rivestimento PVD finito | Processo di produzione |

|---|---|---|

| Tossicità | Non tossico e inerte | I materiali possono essere pericolosi se inalati |

| Stabilità | Chimicamente stabile, non rilascia sostanze | Richiede alte temperature in una camera a vuoto |

| Rischio per l'utente | Sicuro per il contatto con la pelle e l'uso | Richiede rigorosi protocolli di sicurezza per i lavoratori |

Assicurati la massima qualità e sicurezza per i tuoi prodotti rivestiti.

KINTEK è specializzata nel fornire soluzioni avanzate di rivestimento PVD e apparecchiature di laboratorio. La nostra esperienza garantisce finiture durevoli e non tossiche che soddisfano i più elevati standard del settore per gioielli, utensili e componenti industriali.

Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto con soluzioni di rivestimento affidabili, sicure e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione

- Qual è la frequenza di MPCVD? Una guida alla scelta tra 2.45 GHz e 915 MHz per la tua applicazione

- Cos'è la MPCVD? Sblocca la precisione atomo per atomo per materiali di elevata purezza

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti