Sì, il rivestimento a Deposizione Fisica da Vapore (PVD) non solo è possibile sulla plastica, ma è un processo industriale ampiamente utilizzato. Questa tecnica è comunemente impiegata per applicare un sottile film metallico o ceramico su substrati plastici, trasformandone l'aspetto e le proprietà funzionali per settori che vanno dall'automotive all'elettronica di consumo.

La sfida principale nel rivestire le plastiche è il loro basso punto di fusione. Pertanto, l'applicazione di un rivestimento PVD su un polimero richiede un processo specializzato a bassa temperatura e dipende spesso da una meticolosa preparazione della superficie, come un rivestimento di base, per garantire una corretta adesione e una finitura di alta qualità.

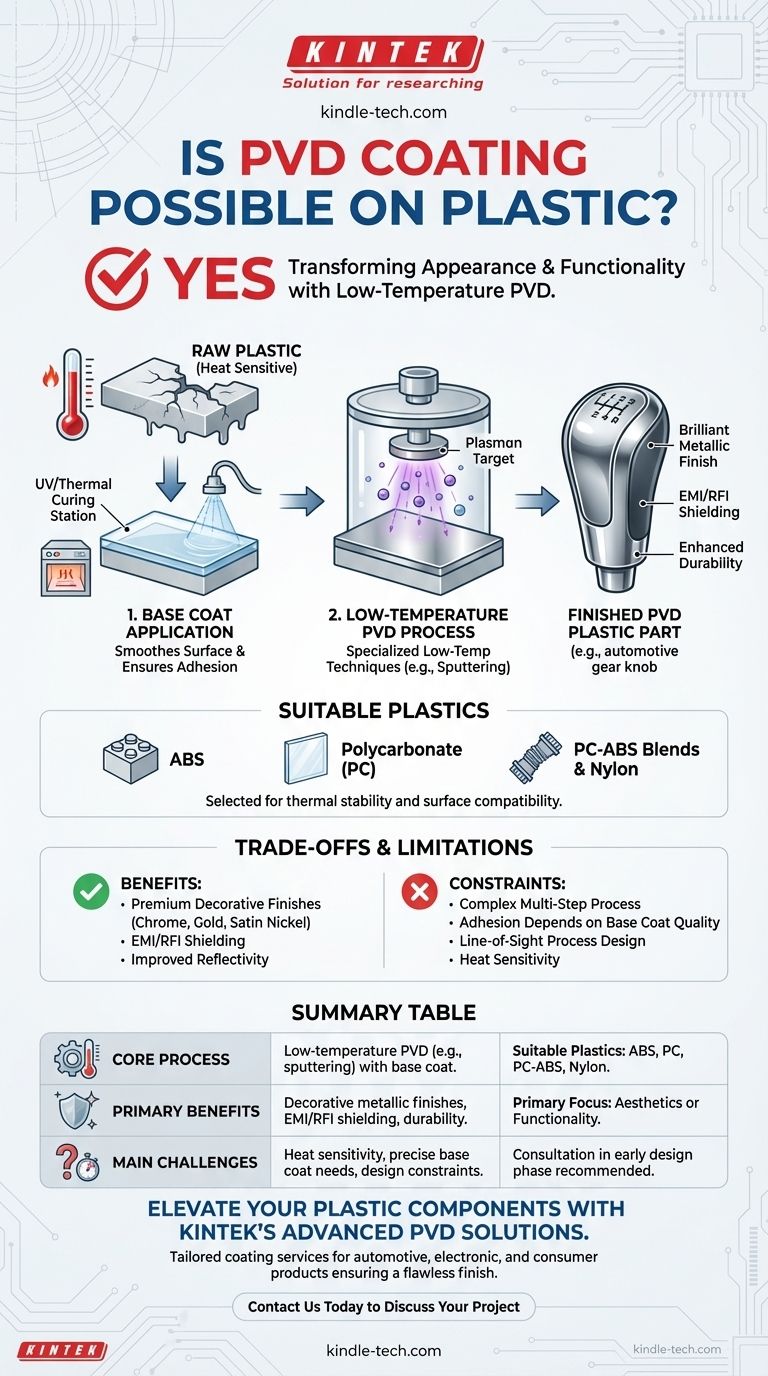

Come Funziona il PVD sulla Plastica

A differenza dei processi PVD ad alta temperatura utilizzati per metalli e ceramiche resistenti, il rivestimento della plastica richiede un approccio più sfumato. Il successo del processo dipende dalla gestione della temperatura e dall'assicurare che il rivestimento abbia una superficie stabile a cui legarsi.

La Sfida Principale: Sensibilità al Calore

I processi PVD standard possono operare a temperature fino a 427°C (800°F), che scioglierebbero o deformerebbero facilmente la maggior parte dei materiali plastici.

Per superare questo, vengono utilizzate tecniche PVD specializzate a bassa temperatura. Questi processi, come lo sputtering, operano a temperature che i polimeri possono sopportare in sicurezza pur ottenendo un film durevole e di alta qualità.

Il Ruolo Critico di un Rivestimento di Base

L'applicazione diretta di un rivestimento PVD sulla plastica grezza spesso si traduce in una scarsa adesione e amplifica qualsiasi imperfezione superficiale.

Per risolvere questo problema, viene tipicamente applicato prima un rivestimento di base indurito ai raggi UV o termolaccato. Questo strato iniziale svolge due funzioni critiche: crea una superficie liscia, simile al vetro, per il film PVD e fornisce una base chimica ideale per un forte legame molecolare.

Plastiche Comuni Adatte al PVD

Sebbene molte plastiche possano essere rivestite, alcune sono favorite per la loro stabilità termica e le caratteristiche superficiali.

Le plastiche comunemente utilizzate includono ABS (Acrilonitrile Butadiene Stirene), Policarbonato (PC), miscele PC-ABS, Nylon e vari poliesteri. Questi materiali rispondono bene ai pretrattamenti necessari e possono resistere all'ambiente sottovuoto a bassa temperatura.

Comprendere i Compromessi e i Limiti

Sebbene il PVD offra vantaggi significativi per i componenti in plastica, è essenziale comprenderne i limiti pratici. Il processo è più complesso del semplice rivestimento di un pezzo di metallo.

Adesione e Durabilità Complessiva

La durabilità finale del pezzo non dipende solo dal film PVD stesso. Le prestazioni sono una funzione dell'intero sistema: il substrato plastico, la qualità del rivestimento di base e lo strato PVD.

Qualsiasi cedimento nello strato di base sottostante porterà a un cedimento del rivestimento PVD, indipendentemente dalla durezza intrinseca del film.

Vincoli di Materiale e Design

La necessità di un processo a bassa temperatura implica che non tutte le plastiche sono candidati adatti. I polimeri con temperature di deflessione termica molto basse potrebbero non essere compatibili.

Inoltre, il design del pezzo deve consentire un'applicazione uniforme sia del rivestimento di base che del film PVD, poiché il PVD è un processo a linea di vista.

Complessità del Processo

La metallizzazione della plastica con PVD è un'impresa a più fasi che coinvolge pulizia, pretrattamento, applicazione e polimerizzazione del rivestimento di base e, infine, il processo PVD stesso. Questa complessità può influenzare i tempi di produzione e i costi rispetto ad altri metodi di finitura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il rivestimento PVD è una tecnologia eccellente per migliorare i componenti in plastica, ma la sua implementazione di successo dipende dall'allineamento del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è una finitura decorativa premium: Il PVD è una scelta superiore per ottenere brillanti aspetti metallici (cromo, nichel satinato, oro) su plastiche come ABS e policarbonato per prodotti automobilistici, cosmetici o di consumo.

- Se il tuo obiettivo principale è una proprietà funzionale: Per applicazioni come la schermatura EMI/RFI o la creazione di superfici riflettenti, assicurati che la plastica selezionata e il sistema di rivestimento di base possano soddisfare le esigenze di durabilità e ambientali del prodotto finale.

- Se sei nella fase di progettazione iniziale: Seleziona una plastica nota per la sua compatibilità con il PVD (ad esempio, PC-ABS) e consulta uno specialista dei rivestimenti per assicurarti che la geometria del tuo pezzo sia ottimizzata per il processo.

In definitiva, il rivestimento PVD eleva efficacemente la plastica da un semplice substrato a un materiale con caratteristiche superficiali ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Processo Principale | PVD a bassa temperatura (es. sputtering) con rivestimento di base per l'adesione |

| Plastiche Adatte | ABS, Policarbonato (PC), miscele PC-ABS, Nylon |

| Benefici Principali | Finiture metalliche decorative (cromo, oro), schermatura EMI/RFI, durabilità migliorata |

| Sfide Principali | Sensibilità al calore delle plastiche, necessità di un'applicazione precisa del rivestimento di base, vincoli di progettazione del pezzo |

Migliora i tuoi componenti in plastica con le soluzioni di rivestimento PVD avanzate di KINTEK. Specializzati in attrezzature e materiali di consumo da laboratorio, forniamo servizi di rivestimento personalizzati che migliorano l'aspetto, la funzionalità e la durabilità dei tuoi componenti in plastica. Che si tratti di finiture per auto, alloggiamenti elettronici o prodotti di consumo, la nostra esperienza garantisce una finitura impeccabile. Contattaci oggi per discutere il tuo progetto e scoprire come possiamo aggiungere valore al tuo processo di laboratorio o di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione