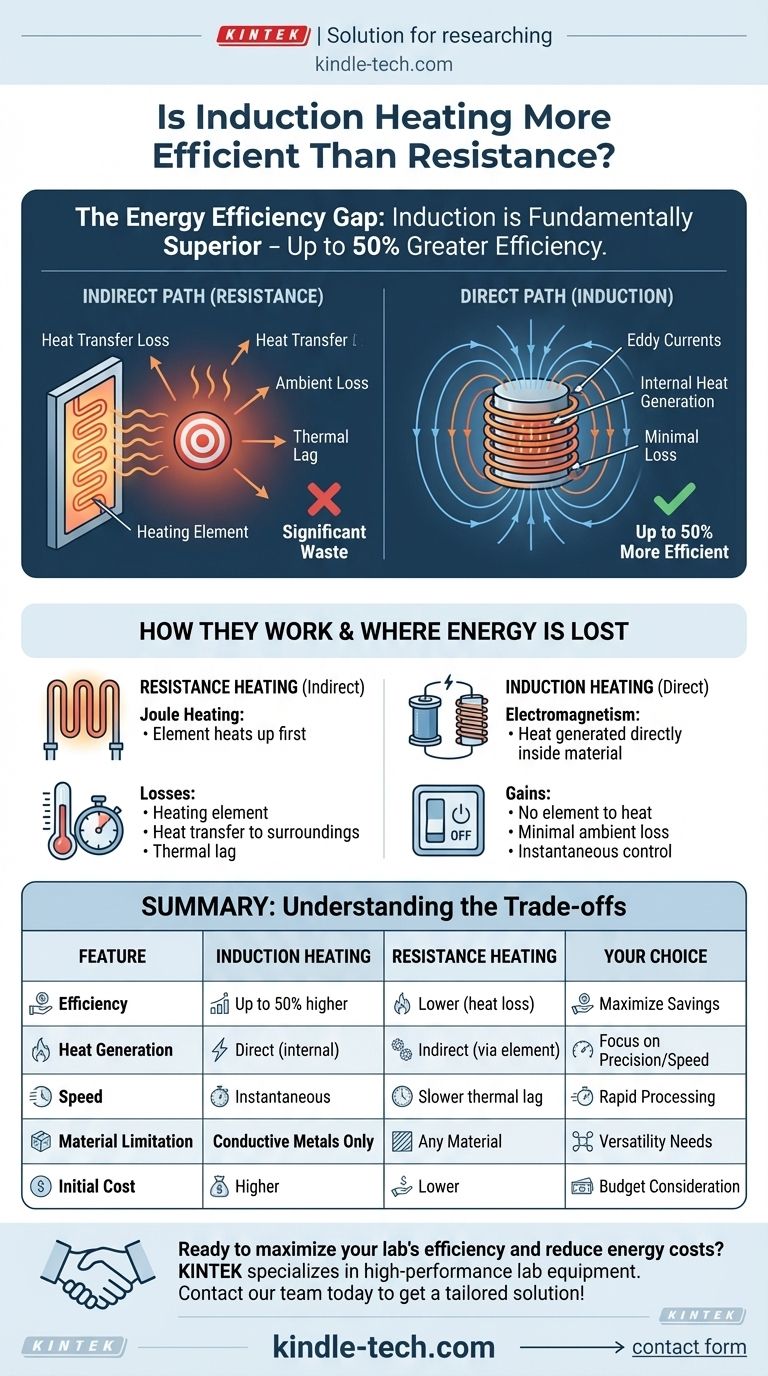

In termini di pura efficienza energetica, il riscaldamento a induzione è intrinsecamente superiore al riscaldamento a resistenza. Il processo genera calore direttamente all'interno del materiale bersaglio, il che può portare a un'efficienza fino al 50% superiore rispetto ai metodi a resistenza che riscaldano un elemento esterno per poi trasferire tale energia, causando notevoli sprechi.

La differenza fondamentale risiede nel metodo di generazione del calore. Il riscaldamento a induzione è un processo diretto in cui il pezzo in lavorazione diventa la propria fonte di calore, mentre il riscaldamento a resistenza è un processo indiretto che disperde una quantità significativa di energia nell'ambiente circostante.

Come Funziona Ciascun Metodo di Riscaldamento

Per comprendere il divario di efficienza, dobbiamo prima capire la fisica fondamentale alla base di ciascun processo. La distinzione sta tra trasferimento di energia diretto e indiretto.

Come Funziona il Riscaldamento a Resistenza: Il Percorso Indiretto

Il riscaldamento a resistenza è il principio alla base di una stufa elettrica convenzionale o di un termoventilatore.

Una corrente elettrica viene fatta passare attraverso un materiale ad alta resistenza, spesso chiamato elemento riscaldante. Mentre la corrente fatica a fluire, genera un calore intenso (riscaldamento Joule). Questo calore deve quindi essere trasferito al materiale bersaglio tramite conduzione, convezione o irraggiamento.

Come Funziona il Riscaldamento a Induzione: Il Percorso Diretto

Il riscaldamento a induzione utilizza l'elettromagnetismo per riscaldare materiali conduttivi senza alcun contatto diretto.

Una corrente alternata ad alta frequenza scorre attraverso una bobina di rame, creando un campo magnetico potente e in rapida variazione. Quando un pezzo conduttivo (come una padella in acciaio) viene posto all'interno di questo campo, vengono indotte correnti elettriche, chiamate correnti parassite (eddy currents), direttamente all'interno del metallo. La resistenza del materiale a queste correnti vorticose genera calore preciso e istantaneo dall'interno verso l'esterno.

La Fonte del Divario di Efficienza

Il "come" spiega direttamente il "perché". La differenza di efficienza non è una piccola ottimizzazione; è il risultato di due approcci completamente diversi alla generazione di calore.

Dove il Riscaldamento a Resistenza Perde Energia

La natura indiretta del riscaldamento a resistenza è la sua debolezza principale. L'energia viene sprecata in più punti:

- Riscaldamento dell'Elemento: Una notevole quantità di energia viene prima utilizzata solo per portare l'elemento riscaldante stesso alla temperatura desiderata.

- Perdita di Trasferimento di Calore: Il calore si irradia dall'elemento in tutte le direzioni, non solo verso il pezzo in lavorazione. Gran parte di questa energia viene persa nell'aria circostante e nelle attrezzature.

- Ritardo Termico: Il processo è lento ad avviarsi e lento ad arrestarsi, poiché l'elemento deve scaldarsi e raffreddarsi, sprecando energia durante questi periodi di transizione.

Perché l'Induzione è Più Efficiente

Il riscaldamento a induzione aggira le maggiori fonti di spreco.

- Generazione Diretta: Quasi tutta l'energia elettrica viene convertita direttamente in calore all'interno della parte che viene riscaldata. Non c'è un elemento intermedio da riscaldare prima.

- Perdita Ambientale Minima: Poiché la bobina stessa non si surriscalda (solo il pezzo in lavorazione lo fa), pochissimo calore viene disperso nell'ambiente.

- Controllo Istantaneo: L'azione di riscaldamento inizia e si interrompe quasi istantaneamente, eliminando lo spreco di energia dovuto al riscaldamento o al raffreddamento.

Comprendere i Compromessi

Sebbene più efficiente, il riscaldamento a induzione non è la soluzione universale. I suoi vantaggi comportano limitazioni specifiche che rendono il riscaldamento a resistenza la scelta migliore in determinati scenari.

Il Limite Materiale dell'Induzione

La limitazione più grande dell'induzione è che funziona solo su materiali elettricamente conduttivi, come i metalli. È particolarmente efficace sui metalli ferromagnetici come ferro e acciaio. Non può essere utilizzato per riscaldare direttamente vetro, ceramica o plastica.

Complessità e Costo delle Apparecchiature

I sistemi di riscaldamento a induzione, con i loro alimentatori ad alta frequenza e le bobine progettate su misura, sono significativamente più complessi e comportano un costo iniziale di investimento superiore rispetto ai semplici riscaldatori a resistenza.

Versatilità di Applicazione

Il riscaldamento a resistenza è molto più versatile. Può riscaldare solidi, liquidi e gas indipendentemente dalle loro proprietà elettriche. Per applicazioni come un grande forno industriale che deve mantenere una temperatura dell'aria stabile, gli elementi a resistenza sono spesso più semplici e pratici.

Fare la Scelta Giusta per la Tua Applicazione

La decisione dipende interamente dal tuo materiale, budget e obiettivi di prestazione.

- Se la tua priorità principale è la velocità e la precisione su metalli conduttivi: Il riscaldamento a induzione è il chiaro vincitore grazie alla sua natura rapida, diretta e altamente controllabile.

- Se la tua priorità principale è riscaldare materiali non conduttivi o minimizzare il costo iniziale: Il riscaldamento a resistenza offre una versatilità senza pari e una barriera all'ingresso molto più bassa.

- Se la tua priorità principale è massimizzare il risparmio energetico a lungo termine nella lavorazione dei metalli: La maggiore efficienza dell'induzione fornisce un forte ritorno sull'investimento riducendo drasticamente i costi energetici operativi.

In definitiva, scegliere la tecnologia giusta richiede di abbinare i punti di forza del metodo alle esigenze specifiche della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Induzione | Riscaldamento a Resistenza |

|---|---|---|

| Efficienza | Fino al 50% in più | Inferiore a causa della perdita di calore |

| Generazione di Calore | Diretta (all'interno del materiale) | Indiretta (tramite un elemento) |

| Velocità | Istantanea | Lento ritardo termico |

| Limite Materiale | Solo metalli conduttivi | Qualsiasi materiale |

| Costo Iniziale | Più alto | Più basso |

Pronto a massimizzare l'efficienza del tuo laboratorio e ridurre i costi energetici? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di riscaldamento a induzione. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per accelerare i tuoi processi e ottenere significativi risparmi a lungo termine. Contatta oggi il nostro team per discutere la tua applicazione specifica e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è la temperatura del forno per la fusione del vetro? Ottieni una fusione perfetta da 1600°C a 2000°C

- Il riscaldamento a induzione funziona con il rame? Sì, con l'attrezzatura ad alta frequenza giusta.

- Come funziona una forgia a induzione? Sblocca la potenza del riscaldamento elettromagnetico

- Quali sono gli svantaggi dell'indurimento a induzione? Comprendere le limitazioni e i compromessi chiave

- Qual è la funzione di un forno a induzione da laboratorio? Ottenere l'uniformità della lega di Cantor tramite agitazione magnetica

- Qual è la perdita di fusione in un forno a induzione? Controllare la resa e la perdita di energia per la redditività

- Quanto calore può raggiungere un forno a induzione? Scoprire i limiti e le capacità del riscaldamento a induzione

- Qual è il ruolo di un forno a induzione sottovuoto nella fusione dell'acciaio super duplex? Ottieni eccellenza in leghe ad alta purezza