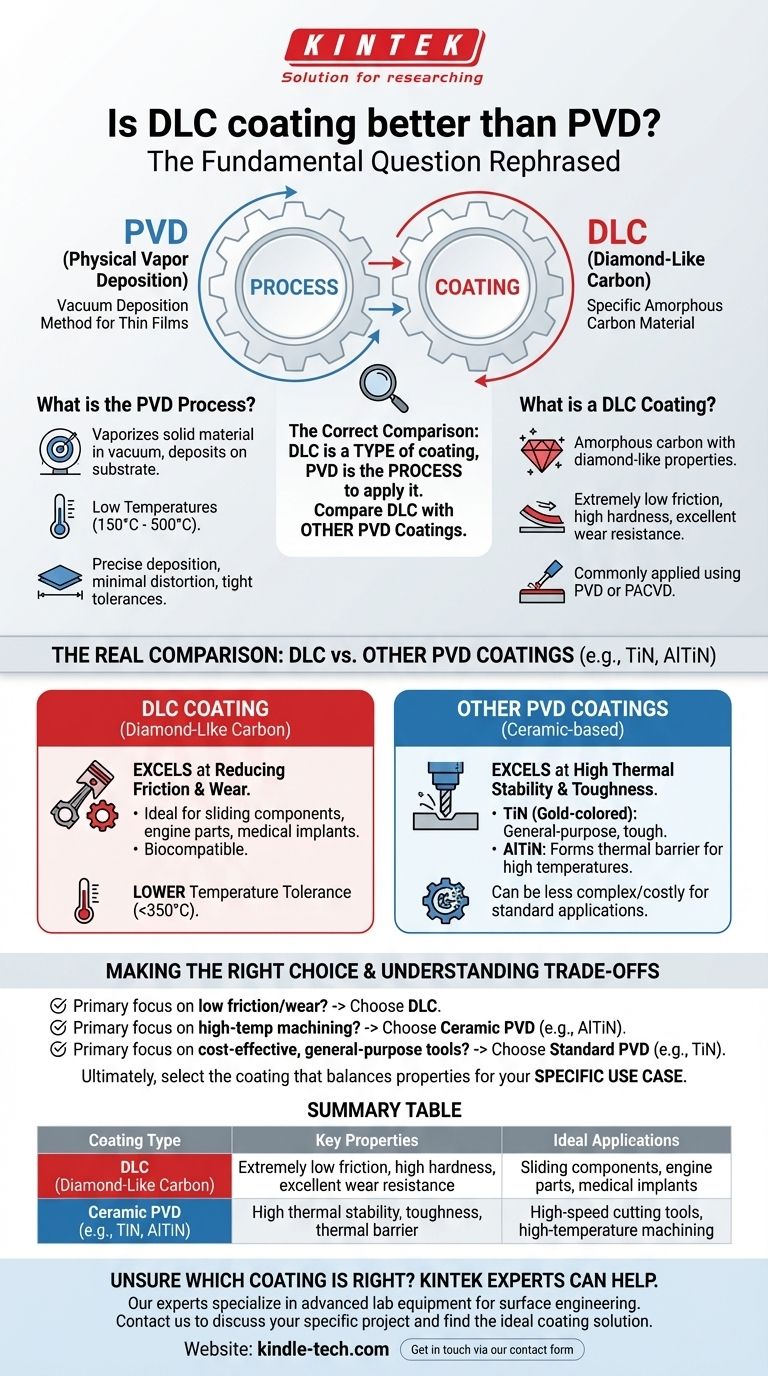

La domanda fondamentale non è se il DLC sia migliore del PVD, poiché questo confronto si basa su un malinteso comune. Il Carbonio Simil-Diamante (DLC) è un tipo specifico di materiale di rivestimento, mentre la Deposizione Fisica da Vapore (PVD) è il processo utilizzato per applicarlo. Pertanto, i rivestimenti DLC sono un sottoinsieme dei rivestimenti PVD.

La domanda corretta non è "DLC contro PVD", ma piuttosto: "Il rivestimento DLC è la scelta giusta rispetto ad altri tipi di rivestimenti PVD per la mia specifica applicazione?". Comprendere questa distinzione è la chiave per prendere una decisione informata.

Cos'è il Processo PVD?

La Deposizione Fisica da Vapore (PVD) è una famiglia di metodi di deposizione sotto vuoto utilizzati per produrre film sottili e rivestimenti. È un processo, non un singolo tipo di rivestimento.

Il Meccanismo Centrale

Il processo PVD comporta la vaporizzazione di un materiale solido in un ambiente sottovuoto e la sua deposizione su un substrato target. Ciò avviene a temperature relativamente basse, tipicamente tra 150°C e 500°C.

Vantaggi Chiave del Processo

Poiché il processo è controllato da computer e avviene sottovuoto, il PVD offre vantaggi significativi. Consente la deposizione precisa di film molto sottili, spesso spessi solo pochi micron.

Le temperature di processo più basse implicano che vi sia poca o nessuna distorsione della parte sottostante, rendendolo ideale per componenti con tolleranze ristrette, come utensili da taglio e parti di macchinari di precisione.

Cos'è un Rivestimento DLC?

Un rivestimento di Carbonio Simil-Diamante (DLC) è un materiale specifico noto per le sue proprietà uniche. È un materiale a base di carbonio amorfo che mostra alcune delle proprietà desiderabili del diamante naturale.

Le Proprietà Definitive

I rivestimenti DLC sono apprezzati per il loro coefficiente di attrito estremamente basso, l'elevata durezza e l'eccellente resistenza all'usura. Questa combinazione li rende incredibilmente lisci e durevoli.

Come Viene Applicato il DLC

Sebbene esistano altri metodi, il DLC viene applicato più comunemente utilizzando un processo PVD o un processo di deposizione chimica da vapore assistita da plasma (PACVD) strettamente correlato. Ai fini di questo confronto, è fondamentale considerare il DLC come uno dei tanti materiali ad alte prestazioni che possono essere applicati tramite PVD.

Il Confronto Reale: DLC contro Altri Rivestimenti PVD

Ora che abbiamo stabilito che il DLC è un tipo di rivestimento PVD, il confronto significativo è tra il DLC e altri materiali PVD comuni come il Nitruro di Titanio (TiN) o il Nitruro di Alluminio Titanio (AlTiN).

Quando il DLC Eccelle

Il DLC è la scelta superiore quando l'obiettivo principale è ridurre l'attrito. La sua superficie liscia è ideale per componenti scorrevoli, parti di motori (come fasce elastiche e spinotti) e impianti medici dove sono essenziali basso attrito e biocompatibilità.

Quando Altri Rivestimenti PVD Sono Migliori

I rivestimenti PVD a base ceramica come TiN, CrN o AlTiN hanno spesso una maggiore stabilità termica rispetto al DLC. Ciò li rende una scelta migliore per utensili da taglio ad alta velocità dove si generano temperature estreme sul tagliente.

Ad esempio, il TiN color oro è un rivestimento resistente e per uso generale. L'AlTiN forma uno strato di ossido di alluminio ad alte temperature, creando una barriera termica che protegge l'utensile sottostante.

Comprendere i Compromessi

Scegliere un rivestimento non significa mai trovare un'unica opzione "migliore", ma bilanciare le proprietà per un caso d'uso specifico.

I Limiti del DLC

Sebbene estremamente duri e lisci, la maggior parte dei rivestimenti DLC ha una tolleranza alla temperatura inferiore rispetto ai rivestimenti PVD ceramici. Possono iniziare a degradarsi a temperature superiori a 350°C, rendendoli inadatti per alcune applicazioni ad alta temperatura.

L'Importanza del Substrato

Nessun rivestimento può risolvere un substrato scadente. Le prestazioni di qualsiasi rivestimento PVD, incluso il DLC, dipendono fortemente dalla durezza, dalla finitura e dalla preparazione del materiale sottostante. Un materiale di base morbido non supporterà un rivestimento duro, portando a un guasto prematuro.

Costo e Complessità

I rivestimenti DLC possono talvolta essere più complessi e costosi da applicare rispetto ai rivestimenti TiN standard. Questo costo deve essere giustificato dai significativi guadagni prestazionali nella riduzione dell'attrito e nella resistenza all'usura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il rivestimento corretto, devi prima definire il tuo obiettivo di prestazione primario.

- Se la tua attenzione principale è ridurre l'attrito e l'usura nei componenti scorrevoli: Il DLC è quasi certamente il rivestimento PVD superiore per il tuo obiettivo.

- Se la tua attenzione principale è la prestazione di lavorazione ad alta temperatura: Un rivestimento PVD ceramico come l'AlTiN probabilmente supererà il DLC.

- Se la tua attenzione principale è un rivestimento duro, economico e per uso generale per gli utensili: Un rivestimento PVD standard come il TiN è un ottimo e comprovato punto di partenza.

In definitiva, la selezione del trattamento superficiale corretto consiste nello scegliere lo strumento migliore per il lavoro, non solo quello con il nome più impressionante.

Tabella Riassuntiva:

| Tipo di Rivestimento | Proprietà Chiave | Applicazioni Ideali |

|---|---|---|

| DLC (Carbonio Simil-Diamante) | Attrito estremamente basso, elevata durezza, eccellente resistenza all'usura | Componenti scorrevoli, parti di motori, impianti medici |

| PVD Ceramico (es. TiN, AlTiN) | Elevata stabilità termica, tenacità, proprietà di barriera termica | Utensili da taglio ad alta velocità, lavorazione ad alta temperatura |

Non sei sicuro di quale rivestimento sia giusto per i tuoi componenti?

Scegliere tra DLC e altri rivestimenti PVD è fondamentale per le prestazioni e la longevità. KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici e l'analisi. I nostri esperti possono aiutarti a selezionare e applicare la soluzione di rivestimento ideale per le tue specifiche esigenze di laboratorio o di produzione, garantendo una resistenza all'usura ottimale, una riduzione dell'attrito e una maggiore durata dei componenti.

Contattaci oggi per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni possono migliorare i tuoi risultati. Contattaci tramite il nostro modulo di contatto.

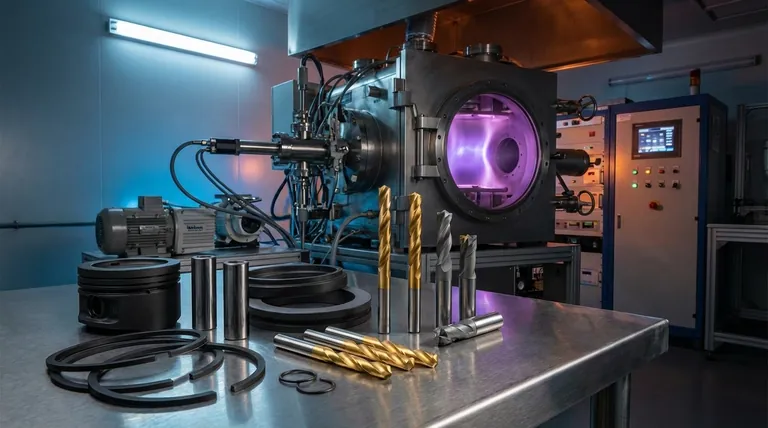

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine