La produzione di un reattore rivestito in vetro è un processo altamente specializzato che fonde due materiali fondamentalmente diversi per creare un unico componente ad alte prestazioni. Comporta la fabbricazione di un recipiente in acciaio costruito appositamente, la preparazione meticolosa della sua superficie interna, l'applicazione di una sospensione vetrosa proprietaria in più strati e quindi la cottura dell'intera unità in un enorme forno a oltre 800°C per creare un legame molecolare permanente tra vetro e acciaio.

La sfida principale non è semplicemente rivestire l'acciaio con il vetro, ma creare un materiale composito che sfrutti la resistenza strutturale dell'acciaio e la suprema resistenza alla corrosione del vetro. La qualità e l'affidabilità del reattore finale dipendono interamente dalla precisione e dal controllo eseguiti in ogni fase di questo complesso processo.

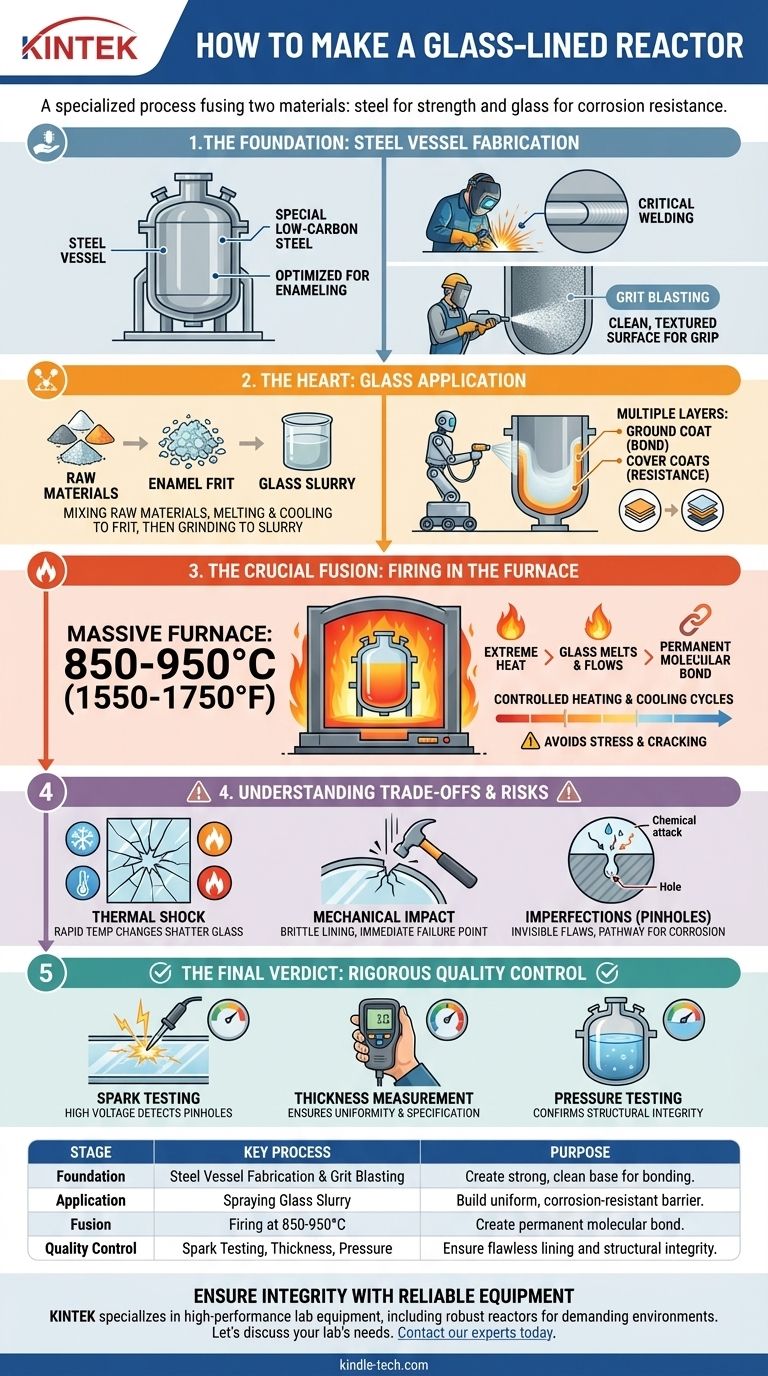

Le Fondamenta: Fabbricazione del Recipiente in Acciaio

Il processo inizia molto prima che venga applicato qualsiasi vetro. La qualità del recipiente in acciaio stesso determina l'integrità finale del rivestimento.

Selezione dell'Acciaio Giusto

La scelta dell'acciaio è fondamentale. Si utilizza acciaio speciale a basso tenore di carbonio perché la sua composizione è ottimizzata per il processo di smaltatura, favorendo un forte legame chimico con il fondo vetroso durante la cottura.

Il Ruolo Critico della Saldatura

Tutte le saldature all'interno del recipiente devono essere perfettamente lisce, non porose e prive di spigoli vivi. Qualsiasi imperfezione in una saldatura crea un punto di stress dove il rivestimento in vetro è probabile che ceda sotto pressione termica o meccanica.

Creazione della Superficie Ideale

Prima di qualsiasi rivestimento, l'interno del recipiente viene sottoposto a sabbiatura (grit blasting). Questo processo ad alta pressione pulisce l'acciaio, rimuovendo eventuali impurità e creando un profilo superficiale pulito e ruvido, ideale affinché il vetro possa aderire fisicamente.

Il Cuore del Processo: Applicazione del Vetro

Questa fase è quella in cui viene creata la barriera resistente alla corrosione. La formulazione specifica del vetro è spesso un segreto commerciale gelosamente custodito.

Creazione del Frit di Smalto

Le materie prime come silice, vari ossidi metallici e altri minerali vengono miscelate e fuse per formare vetro fuso. Questo viene poi raffreddato rapidamente, frantumandolo in un materiale chiamato frit. Questo frit è l'ingrediente base per il rivestimento.

Applicazione della Sospensione Vetrosa (Slurry)

Il frit viene macinato in una polvere fine e miscelato con acqua e altri agenti per creare una sospensione liquida, o slurry. Questa slurry viene spruzzata sulla superficie dell'acciaio preparata in più strati sottili e uniformi. Viene sempre applicato prima uno "strato di fondo" (ground coat) di colore scuro per creare il legame primario, seguito da diversi "strati di copertura" (cover coats) che forniscono lo spessore finale e la resistenza chimica.

La Fusione Cruciale: Cottura nel Forno

Questo è il passaggio più critico e visivamente drammatico, dove i materiali separati vengono trasformati in un'unica unità integrata.

La Scienza del Legame Molecolare

Il recipiente rivestito viene introdotto in un forno colossale e riscaldato tra 850 e 950°C (1550-1750°F). A questa temperatura estrema, le particelle di vetro fondono, scorrono insieme per formare uno strato senza giunture e reagiscono chimicamente con la superficie dell'acciaio. Questo crea un legame di fusione incredibilmente forte.

L'Importanza dei Cicli Controllati

Questo processo di cottura viene ripetuto per ogni strato di vetro. Sia i cicli di riscaldamento che quelli di raffreddamento sono controllati con precisione. Un raffreddamento troppo rapido indurrebbe uno stress immenso nel vetro, facendolo crepare e fallire.

Comprendere i Compromessi e i Punti di Cedimento

Un reattore rivestito in vetro è un notevole pezzo di ingegneria, ma la sua natura composita crea vulnerabilità specifiche che è essenziale comprendere.

Il Rischio di Shock Termico

Il nemico principale di un rivestimento in vetro è lo shock termico. Variazioni di temperatura rapide e localizzate causano l'espansione o la contrazione dell'acciaio e del vetro a velocità diverse, il che può facilmente frantumare il rivestimento in vetro.

Il Pericolo dell'Impatto Meccanico

Sebbene forte contro la corrosione, il rivestimento in vetro è intrinsecamente fragile. La caduta di uno strumento o qualsiasi impatto acuto sulla superficie interna può scheggiare o crepare il rivestimento, creando un punto di cedimento immediato.

Imperfezioni: Punti Vuoti (Pinholes) e Discontinuità

Anche con un processo perfetto, possono verificarsi difetti microscopici come punti vuoti o bolle. Queste minuscole imperfezioni sono invisibili a occhio nudo ma possono diventare vie di accesso per gli agenti chimici corrosivi per attaccare il substrato di acciaio.

Il Verdetto Finale: Rigoroso Controllo Qualità

Poiché l'integrità del rivestimento è fondamentale, ogni reattore finito viene sottoposto a una batteria di test non distruttivi prima di poter essere certificato per l'uso.

Test a Scintilla (Spark Testing) per l'Integrità

Il test più importante è il test a scintilla (spark test). Una sonda ad alta tensione (migliaia di volt) viene fatta passare su tutta la superficie vetrata. L'elettricità non passerà attraverso il vetro intatto, ma creerà una scintilla visibile se trova anche un punto vuoto o una crepa microscopica, rivelando istantaneamente qualsiasi breccia nel rivestimento.

Verifica dello Spessore del Rivestimento

Viene utilizzato un calibro elettronico per misurare lo spessore del rivestimento in vetro su tutto il recipiente. Ciò assicura che il rivestimento soddisfi le specifiche richieste e sia applicato uniformemente, senza punti sottili che potrebbero usurarsi prematuramente.

Test di Pressione del Recipiente

Infine, il reattore completato viene testato idrostaticamente. Viene riempito d'acqua e pressurizzato ben al di sopra della sua pressione operativa prevista per confermare l'integrità strutturale della fabbricazione dell'acciaio e di tutte le sue saldature.

Come Questa Conoscenza Ti Potenzi

Comprendere il processo di produzione è fondamentale per specificare, operare e mantenere efficacemente questa attrezzatura critica.

- Se la tua attenzione principale è l'approvvigionamento: Chiedi ai potenziali fornitori le loro procedure specifiche di saldatura, l'approvvigionamento di acciaio e la documentazione di controllo qualità, in particolare il loro protocollo di test a scintilla.

- Se la tua attenzione principale sono le operazioni: Riconosci che lo shock termico è il più grande rischio operativo e applica protocolli rigorosi e graduali per tutti i cicli di riscaldamento e raffreddamento.

- Se la tua attenzione principale è la manutenzione: Utilizza sempre strumenti morbidi e non scintillanti all'interno del reattore e non permettere mai alcun impatto meccanico sulla superficie del vetro.

Comprendendo come nasce un reattore rivestito in vetro, diventi una parte interessata informata, meglio attrezzata per garantirne la sicurezza, l'affidabilità e una lunga vita utile.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| Fondamenta | Fabbricazione del Recipiente in Acciaio e Sabbiatura | Creare una base forte, pulita e ruvida per l'adesione. |

| Applicazione | Spruzzatura della Sospensione Vetrosa (Strato di Fondo e di Copertura) | Costruire una barriera uniforme resistente alla corrosione. |

| Fusione | Cottura a 850-950°C | Creare un legame molecolare permanente tra vetro e acciaio. |

| Controllo Qualità | Test a Scintilla, Misurazione dello Spessore, Test di Pressione | Garantire che il rivestimento sia impeccabile e che il recipiente sia strutturalmente solido. |

Assicura l'integrità dei tuoi processi critici con attrezzature affidabili. La complessa produzione di un reattore rivestito in vetro sottolinea la necessità di precisione e qualità. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi reattori robusti progettati per ambienti di laboratorio esigenti. La nostra esperienza assicura che tu ottenga soluzioni durevoli, sicure ed efficienti, adattate alle tue esigenze specifiche.

Discutiamo di come le nostre attrezzature possono migliorare la sicurezza e la produttività del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Produttore di parti personalizzate in PTFE Teflon Becher e coperchi in PTFE

Domande frequenti

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Perché i recipienti di reazione sigillati da laboratorio sono necessari nella sintesi idrotermale delle zeoliti? Garantire purezza e resa

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione

- Quale ruolo svolge un'autoclave nella simulazione delle condizioni PWR? Validazione avanzata dei materiali per la sicurezza nucleare

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone