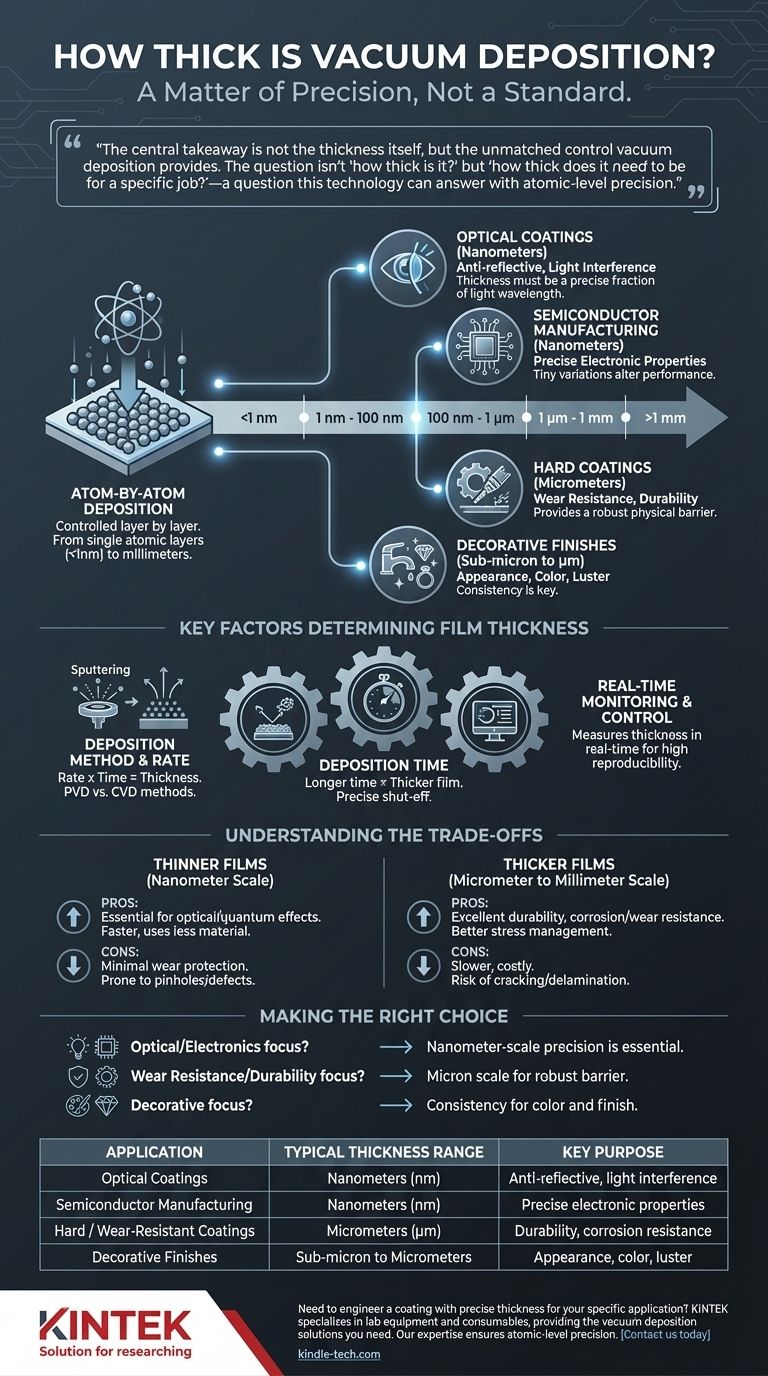

Nella sua forma più fondamentale, lo spessore di uno strato depositato sotto vuoto non è un valore singolo ma un parametro controllato con precisione che può variare da un singolo strato di atomi—meno di un nanometro—a diversi millimetri. Lo spessore specifico dipende interamente dalla funzione prevista del rivestimento, sia che si tratti di una lente ottica, di un utensile durevole o di un chip semiconduttore. Questo processo è definito dalla sua precisione, non da uno spessore standard.

Il punto centrale non è lo spessore in sé, ma il controllo ineguagliabile che la deposizione sotto vuoto fornisce. La domanda non è "quanto è spesso?" ma "quanto deve essere spesso per un lavoro specifico?"—una domanda a cui questa tecnologia può rispondere con precisione a livello atomico.

Perché lo spessore è un intervallo, non un numero singolo

I processi di deposizione sotto vuoto consistono fondamentalmente nella costruzione di uno strato di materiale strato dopo strato. Questo approccio "bottom-up" è ciò che conferisce alla tecnologia la sua incredibile versatilità e precisione.

Il principio della deposizione atomo per atomo

Come suggerisce il nome, la deposizione sotto vuoto funziona depositando materiale atomo per atomo o molecola per molecola su una superficie. Questo avviene in una camera ad alto vuoto, che rimuove l'aria e altre particelle che potrebbero interferire con il processo.

Poiché si controlla il flusso di singoli atomi, è possibile interrompere il processo dopo qualsiasi quantità di tempo. Ciò consente la creazione di film con spessori controllati fino all'angstrom (un decimo di nanometro) o a un singolo strato atomico.

Il ruolo dell'applicazione

Lo spessore finale è dettato interamente dallo scopo del rivestimento. Non esiste una risposta "taglia unica", poiché diverse funzioni richiedono spessori di materiale molto diversi.

- Rivestimenti ottici: Per i rivestimenti antiriflesso su occhiali o lenti di fotocamere, gli spessori sono incredibilmente precisi, spesso nell'ordine dei nanometri. Lo spessore deve essere una frazione specifica della lunghezza d'onda della luce per creare l'effetto di interferenza desiderato.

- Produzione di semiconduttori: Nella fabbricazione di microchip, strati di materiali conduttivi o isolanti vengono depositati con estrema precisione. Questi film sono anch'essi nell'ordine dei nanometri, dove anche una piccola variazione può alterare le proprietà elettroniche del dispositivo.

- Rivestimenti duri: Per aggiungere resistenza all'usura agli utensili da taglio o alle parti del motore, sono necessari rivestimenti più spessi. Questi film, spesso applicati tramite Physical Vapor Deposition (PVD), sono tipicamente misurati in micrometri (micron) per fornire una barriera durevole.

- Finiture decorative: I rivestimenti su rubinetti o gioielli sono progettati per l'aspetto e una certa durabilità. Lo spessore qui è meno critico rispetto agli usi ottici ma è comunque controllato per ottenere il giusto colore e lucentezza, spesso nell'intervallo sub-micron.

Fattori chiave che determinano lo spessore del film

Lo spessore finale di un film depositato sotto vuoto è il risultato diretto di diverse variabili di processo controllate. Gli ingegneri utilizzano queste leve per raggiungere la specifica esatta richiesta.

Metodo e velocità di deposizione

Le due principali famiglie di deposizione sotto vuoto sono la Physical Vapor Deposition (PVD) e la Chemical Vapor Deposition (CVD). Diverse tecniche all'interno di queste famiglie (come la sputtering o l'evaporazione) hanno tassi di deposizione caratteristici.

Questo tasso—quanto materiale si deposita sulla superficie nel tempo—è una variabile critica. Per un processo stabile, lo spessore finale è semplicemente una funzione del tasso di deposizione moltiplicato per il tempo di deposizione.

Tempo di deposizione

Questo è il parametro di controllo più semplice. Per un tasso di deposizione noto e stabile, l'esecuzione del processo per un tempo più lungo si traduce in un film più spesso. I sistemi automatizzati possono interrompere il processo con una precisione inferiore al secondo.

Monitoraggio e controllo in tempo reale

I moderni sistemi di deposizione non funzionano alla cieca. Includono strumenti sofisticati, come i monitor del tasso di deposizione, che misurano lo spessore del film in tempo reale.

Questo ciclo di feedback consente al sistema di regolare i parametri al volo o di interrompere il processo con precisione quando viene raggiunto lo spessore target, garantendo elevata riproducibilità e accuratezza.

Comprendere i compromessi

La scelta di uno spessore del film implica il bilanciamento di requisiti contrastanti. Ciò che rende un film adatto a un'applicazione può renderlo inadatto a un'altra.

Film più sottili (scala nanometrica)

- Pro: Essenziali per proprietà ottiche ed elettroniche dove l'interferenza delle onde o gli effetti quantistici sono critici. Sono anche più veloci e utilizzano meno materiale per la produzione.

- Contro: Offrono una protezione minima contro l'usura meccanica e l'abrasione. Film estremamente sottili possono anche soffrire di difetti come fori o una mancanza di copertura continua.

Film più spessi (scala micrometrica a millimetrica)

- Pro: Forniscono eccellente durabilità, resistenza alla corrosione e protezione dall'usura. Le sollecitazioni interne possono talvolta essere gestite meglio su film più spessi.

- Contro: Possono essere lenti e costosi da produrre. Lo stress intrinseco in un film spesso può accumularsi e causarne la rottura o la delaminazione. Sono inadatti per la maggior parte delle applicazioni ottiche o elettroniche ad alta frequenza.

Fare la scelta giusta per il tuo obiettivo

Lo spessore ottimale è quello che raggiunge il tuo obiettivo di prestazione principale senza aggiungere costi inutili o effetti collaterali negativi.

- Se il tuo obiettivo principale è la prestazione ottica o l'elettronica: Hai bisogno di precisione su scala nanometrica per controllare la luce o l'elettricità, rendendo essenziale il controllo del film sottile.

- Se il tuo obiettivo principale è la resistenza all'usura e la durabilità: Stai operando su scala micrometrica, dove una robusta barriera fisica è più importante della precisione atomica.

- Se il tuo obiettivo principale è l'appeal decorativo: Hai bisogno di consistenza per colore e finitura, ma lo spessore esatto è meno critico rispetto alle applicazioni tecniche.

In definitiva, la deposizione sotto vuoto ti consente di ingegnerizzare una superficie per una funzione specifica con un controllo senza pari.

Tabella riassuntiva:

| Applicazione | Intervallo di spessore tipico | Scopo chiave |

|---|---|---|

| Rivestimenti ottici | Nanometri (nm) | Antiriflesso, interferenza luminosa |

| Produzione di semiconduttori | Nanometri (nm) | Proprietà elettroniche precise |

| Rivestimenti duri / resistenti all'usura | Micrometri (µm) | Durabilità, resistenza alla corrosione |

| Finiture decorative | Da sub-micron a micrometri | Aspetto, colore, lucentezza |

Hai bisogno di ingegnerizzare un rivestimento con spessore preciso per la tua specifica applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di deposizione sotto vuoto di cui hai bisogno per rivestimenti ottici, semiconduttori o utensili durevoli. La nostra esperienza ti assicura di raggiungere una precisione a livello atomico per prestazioni superiori. Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura