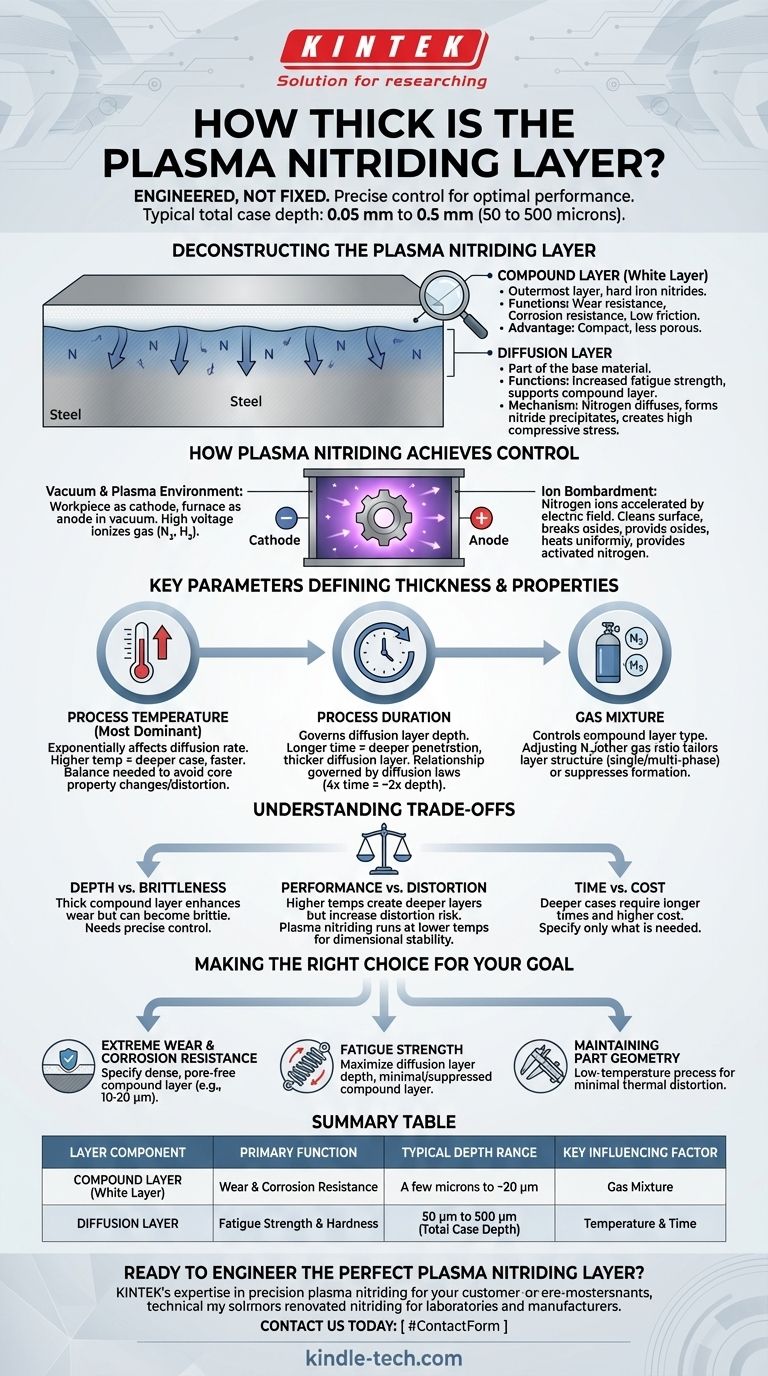

Per essere precisi, non esiste un unico spessore per uno strato di nitrurazione al plasma. La profondità dello strato è un risultato ingegnerizzato, non una proprietà fissa. È controllata con precisione in base al materiale e alle prestazioni desiderate, ma una tipica profondità totale del rivestimento può variare da 0,05 mm a 0,5 mm (da 50 a 500 micron).

Lo spessore di uno strato nitrurato è meno importante della sua struttura. Il vero valore della nitrurazione al plasma risiede nella sua capacità di controllare con precisione la formazione di due strati distinti: uno strato composto esterno duro e uno strato di diffusione profondo e resistente, per raggiungere obiettivi ingegneristici specifici come la resistenza all'usura o alla fatica.

Scomposizione dello Strato di Nitrurazione al Plasma

Per comprendere lo spessore, è necessario prima comprendere le due zone distinte che compongono lo strato completo. Ognuna svolge una funzione diversa e le loro profondità relative sono ingegnerizzate per l'applicazione.

Lo Strato Composto (Strato Bianco)

Questo è lo strato più esterno, spesso chiamato "strato bianco". È composto da fasi di nitruro di ferro dure (come ε e γ’).

Questo strato è direttamente responsabile della resistenza all'usura, della resistenza alla corrosione e della fornitura di una superficie a basso attrito. Un vantaggio chiave della nitrurazione al plasma è che produce uno strato composto più compatto e meno poroso rispetto ai metodi più vecchi come la nitrurazione in fase gassosa.

Lo Strato di Diffusione

Sotto lo strato composto si trova lo strato di diffusione. Questa zona non è un rivestimento, ma fa parte del materiale di base originale.

Qui, gli atomi di azoto si sono diffusi nel reticolo cristallino dell'acciaio, formando fini precipitati di nitruro con gli elementi di lega. Ciò crea un'elevata sollecitazione di compressione e aumenta la durezza, il che è fondamentale per migliorare la resistenza alla fatica e sostenere lo strato composto duro.

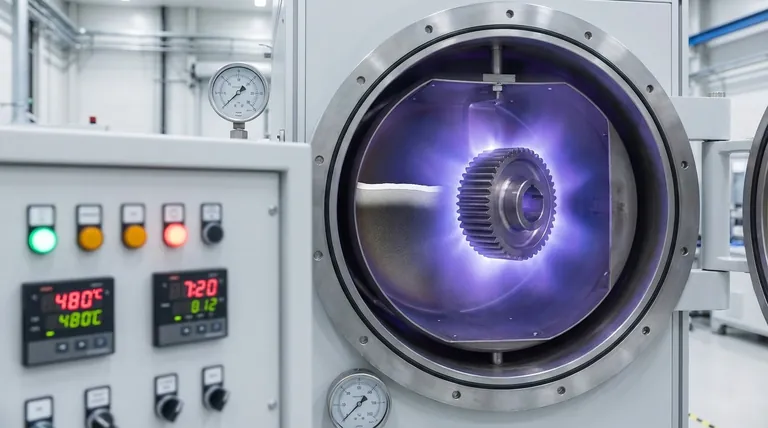

Come la Nitrurazione al Plasma Ottiene il Controllo

Il processo di nitrurazione al plasma stesso è ciò che consente un controllo così preciso sulle proprietà superficiali finali. È un processo termochimico supportato da vuoto.

L'Ambiente di Vuoto e Plasma

I pezzi da lavorare vengono posizionati in una camera a vuoto e formano il catodo (polo negativo). La parete del forno funge da anodo. Quando viene applicata un'alta tensione, il gas di trattamento (principalmente azoto e idrogeno) si ionizza, formando un plasma incandescente attorno ai pezzi.

Il Ruolo del Bombardamento Ionico

Gli ioni di azoto dal plasma vengono accelerati dal campo elettrico e colpiscono la superficie del pezzo con alta energia.

Questo bombardamento ionico ha diversi effetti: pulisce la superficie a livello microscopico, rompe eventuali strati di ossido passivi, riscalda uniformemente il pezzo e fornisce l'azoto attivato che si diffonde nel materiale per formare lo strato di nitrurazione.

Parametri Chiave che Definiscono Spessore e Proprietà dello Strato

La struttura finale e lo spessore del rivestimento nitrurato sono il risultato diretto del controllo di tre parametri chiave del processo.

Temperatura di Processo

La temperatura è il fattore dominante. La velocità di diffusione dell'azoto nell'acciaio è influenzata esponenzialmente dalla temperatura.

Temperature più elevate aumentano la velocità di diffusione, portando a un rivestimento più profondo in meno tempo. Tuttavia, questo deve essere attentamente bilanciato per evitare cambiamenti indesiderati nelle proprietà del nucleo del materiale o distorsioni del pezzo.

Durata del Processo

La durata del trattamento influenza direttamente la profondità dello strato di diffusione. La relazione è governata dalle leggi di diffusione, il che significa che ottenere il doppio della profondità richiede circa quattro volte la durata del processo.

Cicli più lunghi consentono all'azoto di penetrare più in profondità nel materiale, ispessendo lo strato di diffusione e aumentando la resistenza alla fatica.

Miscela di Gas

La composizione del gas di processo viene utilizzata per controllare la formazione e il tipo di strato composto. Regolando il rapporto tra azoto e altri gas, gli operatori possono personalizzare la superficie in modo che sia uno strato di nitruro monofase o multifase, o persino sopprimerne completamente la formazione se è desiderato solo uno strato di diffusione.

Comprendere i Compromessi

Specificare un processo di nitrurazione al plasma comporta il bilanciamento di obiettivi contrastanti. Non è possibile massimizzare tutte le proprietà contemporaneamente.

Profondità vs. Fragilità

Sebbene uno strato composto spesso aumenti la resistenza all'usura, può anche diventare fragile se cresce troppo, potenzialmente sfaldandosi durante l'uso. È necessario un controllo preciso del processo per creare uno strato composto duro e denso ma non eccessivamente spesso.

Prestazioni vs. Distorsione

Temperature di processo più elevate (ad esempio, 500-520°C) creano strati più profondi più velocemente, ma aumentano anche il rischio di distorsione termica, specialmente nei pezzi di precisione. La capacità della nitrurazione al plasma di funzionare a temperature più basse (fino a 350°C) è un vantaggio significativo per mantenere la stabilità dimensionale.

Tempo vs. Costo

Profondità del rivestimento maggiori richiedono tempi di processo significativamente più lunghi. Poiché il tempo in forno è un fattore di costo principale, specificare un rivestimento inutilmente profondo è inefficiente e costoso. La profondità non dovrebbe essere maggiore di quella richiesta per l'applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La specifica ideale di nitrurazione al plasma dipende interamente dalla funzione primaria del componente.

- Se la tua attenzione principale è l'estrema resistenza all'usura e alla corrosione: Specifica un processo che sviluppi uno strato composto denso e privo di pori di uno spessore specifico (ad esempio, 10-20 micron).

- Se la tua attenzione principale è la resistenza alla fatica: Specifica un processo che massimizzi la profondità dello strato di diffusione, spesso con uno strato composto minimo o soppresso.

- Se la tua attenzione principale è il mantenimento della geometria del pezzo: Specifica un processo a bassa temperatura che minimizzi la distorsione termica pur raggiungendo la durezza superficiale necessaria.

In definitiva, l'ingegneria superficiale efficace consiste nel definire prima il problema, quindi specificare la struttura dello strato precisa necessaria per risolverlo.

Tabella Riassuntiva:

| Componente dello Strato | Funzione Principale | Intervallo di Profondità Tipico | Fattore di Influenza Chiave |

|---|---|---|---|

| Strato Composto (Strato Bianco) | Resistenza all'Usura e alla Corrosione | Da pochi micron a ~20 µm | Miscela di Gas |

| Strato di Diffusione | Resistenza alla Fatica e Durezza | Da 50 µm a 500 µm (Profondità Totale del Rivestimento) | Temperatura e Tempo |

Pronto a progettare lo strato di nitrurazione al plasma perfetto per i tuoi componenti?

Specificare la giusta profondità e struttura del rivestimento è fondamentale per le prestazioni e l'efficienza dei costi. Gli esperti di KINTEK sono specializzati in servizi di nitrurazione al plasma di precisione per laboratori e produttori. Ti aiutiamo a bilanciare la resistenza all'usura, la resistenza alla fatica e la stabilità dimensionale per soddisfare i tuoi obiettivi ingegneristici esatti.

Contattaci oggi utilizzando il modulo sottostante per discutere la tua applicazione e ricevere una soluzione su misura. Lascia che l'esperienza di KINTEK nelle apparecchiature di laboratorio e nell'ingegneria delle superfici migliori le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cosa causa l'arco nel vuoto? Prevenire costosi guasti al sistema con una corretta gestione dei materiali

- Perché è necessario un sistema di vuoto ad alte prestazioni per la distillazione delle leghe? Aumenta la purezza con un controllo di 10-15 Pa

- Quali sono le funzioni di un forno sottovuoto ad alta temperatura? Padronanza del brasaggio a diffusione per leghe di titanio

- Qual è la temperatura del trattamento termico sottovuoto? Ottieni proprietà dei materiali superiori e finiture impeccabili

- Cos'è il gas di rigenerazione? Una chiave per una purificazione industriale efficiente e continua

- Qual è l'importanza di utilizzare un forno a vuoto per nanosheet di N-CeOx? Preservare la morfologia e la stabilità chimica

- Qual è il punto critico del trattamento termico? Padroneggiare la chiave per la trasformazione dell'acciaio

- Qual è la funzione del forno (kiln)? Sbloccare la trasformazione dei materiali con calore di precisione