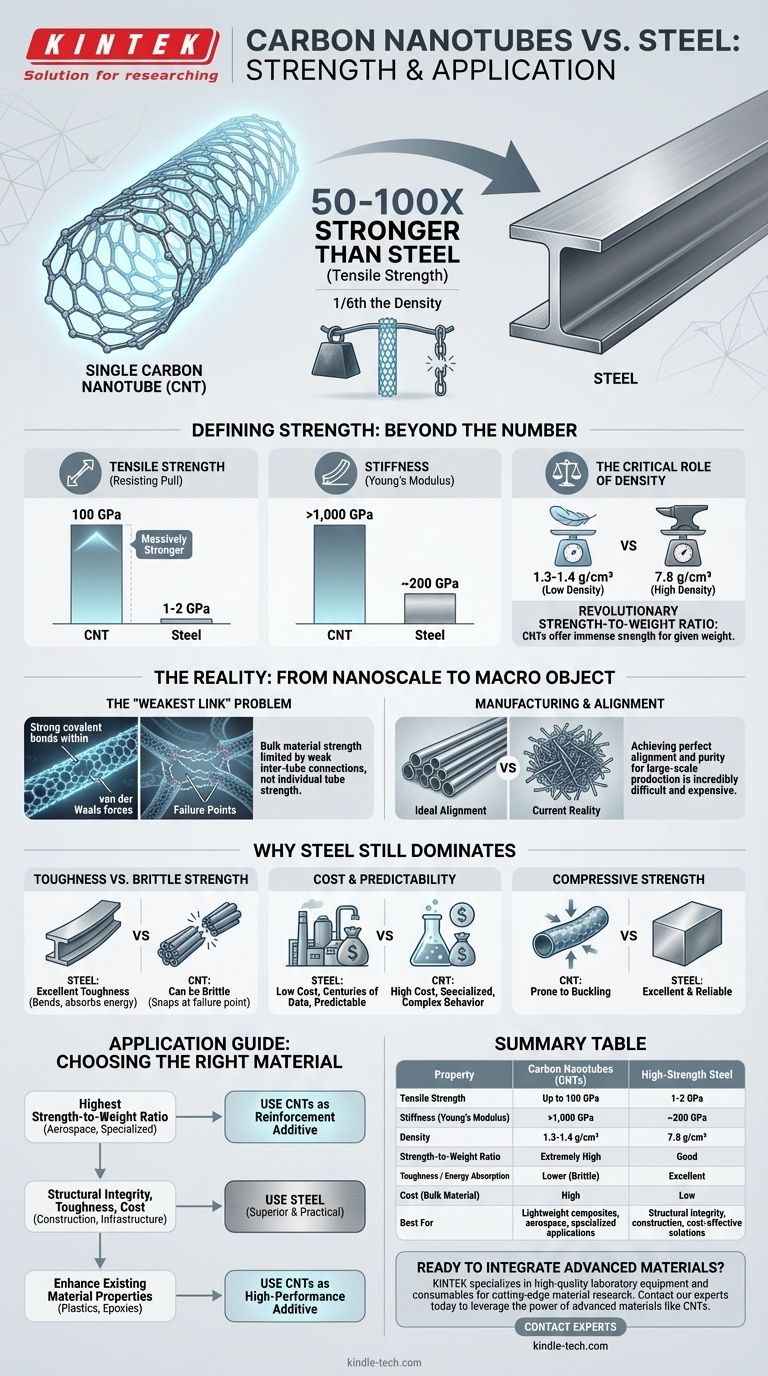

In termini di resistenza alla trazione, un singolo nanotubo di carbonio è notevolmente più resistente dell'acciaio. È stato misurato che i nanotubi individuali più resistenti sono da 50 a 100 volte più resistenti delle leghe d'acciaio più resistenti per la stessa area trasversale. Fondamentalmente, raggiungono questa resistenza pur avendo una densità di circa un sesto rispetto all'acciaio.

Sebbene un singolo nanotubo di carbonio possieda una resistenza alla trazione ineguagliabile, la sfida ingegneristica centrale consiste nel tradurre questa proprietà su scala nanometrica in materiali utilizzabili su larga scala. Pertanto, il vero vantaggio dei nanotubi di carbonio non è solo la resistenza, ma un rivoluzionario rapporto resistenza-peso che rimane difficile da raggiungere nella pratica.

Oltre un semplice numero: definire la "resistenza"

Il termine "resistenza" può essere fuorviante senza contesto. I materiali mostrano diversi tipi di resistenza e confrontare i nanotubi di carbonio (CNT) con l'acciaio richiede l'analisi di diverse metriche chiave.

Resistenza alla trazione: resistere alla trazione

È qui che i CNT mostrano la loro proprietà più famosa. La resistenza alla trazione misura la capacità di un materiale di resistere allo strappo.

I legami covalenti eccezionalmente forti tra gli atomi di carbonio conferiscono ai singoli CNT una resistenza alla trazione teorica fino a 100 gigapascal (GPa). Al contrario, le leghe d'acciaio ad alta resistenza raggiungono tipicamente un massimo di 1-2 GPa.

Rigidità (Modulo di Young): resistere alla flessione

La rigidità misura la resistenza di un materiale alla deformazione elastica. Anche qui, i CNT sono superiori.

I CNT hanno un Modulo di Young di oltre 1.000 GPa, rendendoli uno dei materiali più rigidi mai scoperti. Il Modulo di Young dell'acciaio è molto più basso, circa 200 GPa.

Il ruolo critico della densità

Per applicazioni in campo aerospaziale, automobilistico e altri settori in cui il peso è critico, la resistenza grezza è meno importante del rapporto resistenza-peso.

La densità dei CNT è di circa 1,3-1,4 g/cm³, mentre quella dell'acciaio è di circa 7,8 g/cm³. Questa immensa differenza significa che, a parità di peso, una struttura basata su CNT ha il potenziale di essere ordini di grandezza più resistente di una in acciaio.

La sfida: da un singolo tubo a un oggetto reale

Le notevoli proprietà descritte sopra si applicano a nanotubi individuali, spesso impeccabili, su scala microscopica. L'ostacolo principale che impedisce ai CNT di sostituire l'acciaio in ponti ed edifici è la traduzione di queste proprietà in un oggetto grande e macroscopico.

Il problema del "punto più debole"

Una corda fatta di CNT non è tenuta insieme dai forti legami di carbonio all'interno dei tubi, ma dalle forze di van der Waals molto più deboli tra i tubi.

Queste deboli connessioni inter-tubo diventano i punti di rottura, il che significa che un materiale CNT sfuso è significativamente più debole dei singoli tubi che contiene. Superare questo è un obiettivo principale della ricerca sulla scienza dei materiali.

Fabbricazione e allineamento

La creazione di un oggetto di grandi dimensioni richiede la produzione di trilioni di nanotubi e il loro perfetto allineamento.

Gli attuali metodi di produzione spesso producono tubi aggrovigliati, impuri o corti, il che riduce drasticamente la resistenza finale del materiale composito. Questo rende la produzione su larga scala di materiali CNT ad alte prestazioni incredibilmente difficile e costosa.

Comprendere i compromessi: perché l'acciaio domina ancora

Il continuo dominio dell'acciaio nelle applicazioni strutturali non è dovuto all'ignoranza di materiali migliori. È una scelta ingegneristica calcolata basata su un diverso insieme di vantaggi.

Tenacità vs. Resistenza fragile

L'acciaio possiede un'eccellente tenacità, che è la capacità di assorbire energia e deformarsi senza fratturarsi. Si piega prima di rompersi, fornendo un margine di sicurezza critico nelle strutture.

Sebbene immensamente resistenti, i CNT possono essere fragili. Resistono alla deformazione fino a un punto molto alto e poi possono spezzarsi. I materiali CNT sfusi spesso non mostrano la modalità di rottura graduale dell'acciaio.

Costo e prevedibilità

L'acciaio è un materiale incredibilmente ben compreso, isotropo (uniforme in tutte le direzioni) ed economico.

Gli ingegneri hanno secoli di dati sulle sue prestazioni e può essere prodotto a basso costo su vasta scala. I CNT rimangono un materiale costoso e specializzato con comportamenti più complessi e meno prevedibili in forma sfusa.

Resistenza alla compressione

Mentre i CNT eccellono sotto tensione, le loro prestazioni sotto compressione sono meno notevoli. I tubi lunghi e sottili tendono a instabilità quando vengono compressi. L'acciaio, come materiale solido e sfuso, offre un'eccellente e affidabile resistenza alla compressione.

Come applicare questo al tuo obiettivo

La scelta del materiale deve essere guidata dalle specifiche esigenze dell'applicazione, non solo da una singola metrica di prestazione.

- Se il tuo obiettivo principale è il rapporto resistenza-peso più elevato possibile per un'applicazione specializzata (ad esempio, compositi aerospaziali, protezione balistica, cavi avanzati): i CNT, utilizzati come additivo di rinforzo in una matrice polimerica, offrono un potenziale di prestazioni di gran lunga superiore a qualsiasi metallo convenzionale.

- Se il tuo obiettivo principale è l'integrità strutturale, la tenacità e l'economicità (ad esempio, costruzione di edifici, ponti, infrastrutture): l'acciaio rimane la scelta superiore e più pratica grazie alle sue modalità di rottura prevedibili, alla resistenza alla compressione e al basso costo.

- Se il tuo obiettivo principale è migliorare le proprietà di un materiale esistente (ad esempio, creare plastiche più resistenti o epossidiche più conduttive): i CNT sono meglio visti come un additivo ad alte prestazioni, non un sostituto sfuso dell'acciaio.

In definitiva, comprendere questi materiali significa vederli non come concorrenti diretti, ma come strumenti altamente specializzati per sfide ingegneristiche fondamentalmente diverse.

Tabella riassuntiva:

| Proprietà | Nanotubi di carbonio (CNT) | Acciaio ad alta resistenza |

|---|---|---|

| Resistenza alla trazione | Fino a 100 GPa | 1-2 GPa |

| Rigidità (Modulo di Young) | >1.000 GPa | ~200 GPa |

| Densità | 1,3-1,4 g/cm³ | 7,8 g/cm³ |

| Rapporto resistenza-peso | Estremamente elevato | Buono |

| Tenacità / Assorbimento di energia | Inferiore (Fragile) | Eccellente |

| Costo (Materiale sfuso) | Elevato | Basso |

| Ideale per | Compositi leggeri, aerospaziale, applicazioni specializzate | Integrità strutturale, edilizia, soluzioni economiche |

Pronto a integrare materiali avanzati come i nanotubi di carbonio nella tua ricerca o produzione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per supportare il tuo lavoro con materiali all'avanguardia. Che tu stia sviluppando compositi di nuova generazione o migliorando le proprietà dei materiali, le nostre soluzioni possono aiutarti a ottenere risultati precisi e affidabili.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a sfruttare la potenza dei materiali avanzati.

Guida Visiva

Prodotti correlati

- Tubo ceramico di nitruro di boro (BN)

- Produttore personalizzato di componenti in PTFE Teflon per provette per centrifughe

- Fornace a Tubo da Laboratorio Multizona

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

Domande frequenti

- Qual è la funzione del tubo ceramico in un getto al plasma DBD? Miglioramento della stabilità per il trattamento di materiali delicati

- Cos'è un tubo ceramico? Una guida alle prestazioni in ambienti estremi

- Qual è la funzione di un rivestimento interno in BN in uno stampo di grafite durante la sinterizzazione flash? Padroneggia il controllo preciso della corrente

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Quali sono 4 svantaggi della brasatura? Comprendere i limiti critici di questo metodo di giunzione