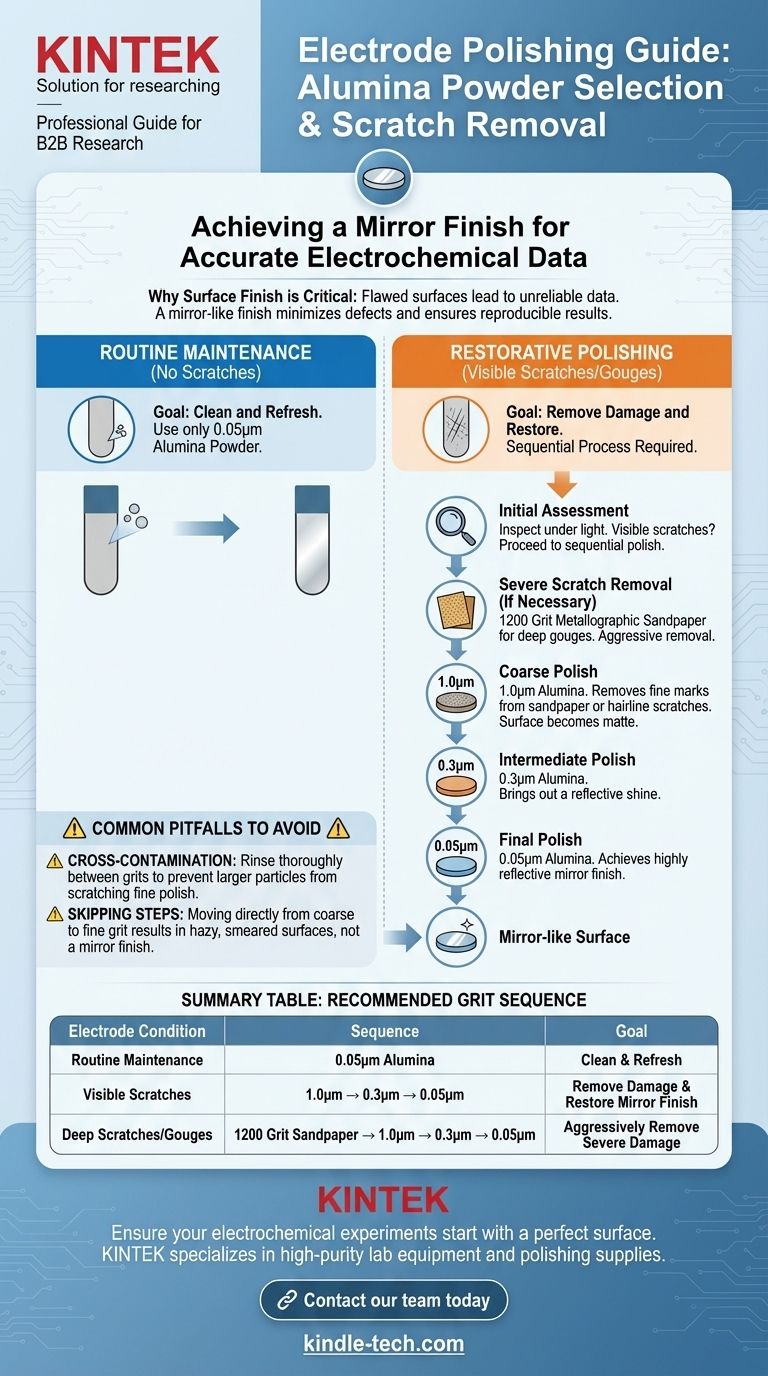

Per la lucidatura di routine di un elettrodo a disco, si dovrebbe utilizzare una polvere di allumina da 0,05 µm. Se l'elettrodo presenta graffi visibili, è necessario utilizzare un processo di lucidatura sequenziale, partendo da una grana più grossolana e passando a quelle più fini: iniziare con 1,0 µm, seguito da 0,5 µm, poi 0,3 µm, e terminare con la polvere da 0,05 µm per ripristinare una superficie a specchio.

L'obiettivo della lucidatura è creare una superficie riproducibilmente liscia, pulita ed elettrochimicamente attiva. La scelta della grana di allumina non è arbitraria; è una strategia deliberata di abrasione controllata, passando da particelle grossolane a fini per rimuovere sistematicamente i danni e ottenere la finitura a specchio richiesta per misurazioni accurate.

Il Principio: Perché la Finitura Superficiale è Critica

Una superficie dell'elettrodo difettosa è la principale fonte di dati elettrochimici inaffidabili. I graffi e le imperfezioni alterano l'area superficiale effettiva dell'elettrodo, interrompono il trasporto di massa e creano una distribuzione di corrente non uniforme, portando a risultati distorti e non riproducibili.

Lo Standard della Finitura a Specchio

La finitura "a specchio" è la conferma visiva che la superficie è sufficientemente liscia. Questo stato riduce al minimo i difetti superficiali, assicurando che il comportamento elettrochimico misurato sia caratteristico del materiale e dell'analita, e non un artefatto del danno superficiale.

Due Scenari, Due Protocolli

La strategia di lucidatura dipende interamente dallo stato attuale del tuo elettrodo. Devi distinguere tra manutenzione di routine e lucidatura riparativa per una superficie danneggiata. Questa distinzione previene l'usura non necessaria dell'elettrodo e fa risparmiare tempo significativo.

Il Protocollo di Lucidatura Passo Dopo Passo

Segui questo approccio strutturato per garantire una lucidatura perfetta ogni volta. La chiave è progredire metodicamente dagli abrasivi più grossolani a quelli più fini, pulendo accuratamente tra ogni fase.

Fase 1: Valutazione Iniziale e Preparazione

Ispeziona l'elettrodo sotto una buona fonte di luce. Se noti solo una leggera opacità, procedi con la lucidatura di routine. Se vedi linee o graffi distinti, devi eseguire la sequenza riparativa completa.

Fase 2: Rimozione dei Graffi Gravi (Se Necessario)

Per i graffi profondi chiaramente visibili, l'allumina da 1,0 µm potrebbe non essere abbastanza aggressiva. In questo caso, inizia con **carta vetrata metallografica a grana 1200**.

Usa la carta vetrata per abrasare delicatamente la superficie fino a quando i graffi principali non saranno scomparsi. Questa è la fase più aggressiva e dovrebbe essere eseguita solo quando assolutamente necessario.

Fase 3: Lucidatura Grossolana (Allumina da 1,0 µm)

Questa fase rimuove i segni fini lasciati dalla carta vetrata o elimina i graffi sottili e superficiali. Applica una piccola quantità di sospensione di allumina da 1,0 µm sul tuo tampone di lucidatura e lavora l'elettrodo su di essa.

Dopo questa fase, i graffi profondi dovrebbero essere spariti, ma la superficie apparirà velata o opaca.

Fase 4: Lucidatura Intermedia (Allumina da 0,3 µm)

Sciacqua accuratamente l'elettrodo e il tampone di lucidatura per rimuovere tutte le particelle da 1,0 µm. Ora, lucida con la sospensione di allumina **da 0,3 µm**. Questa fase inizierà a far emergere una lucentezza riflettente sulla superficie dell'elettrodo.

Nota: Alcuni protocolli includono una fase da 0,5 µm, ma passare da 1,0 µm a 0,3 µm è una pratica comune ed efficace.

Fase 5: Lucidatura Finale (Allumina da 0,05 µm)

Questa è la fase finale e più critica per ottenere la finitura a specchio. Dopo un'altra pulizia accurata, lucida con la sospensione di allumina **da 0,05 µm**. La superficie dovrebbe diventare altamente riflettente e priva di qualsiasi imperfezione visibile.

Questa è anche l'unica fase necessaria per la lucidatura di routine, giornaliera, per pulire e riattivare semplicemente una superficie non graffiata.

Errori Comuni da Evitare

La tecnica corretta è importante quanto i materiali stessi. Evitare questi errori comuni è fondamentale per ottenere risultati coerenti e prolungare la vita del tuo elettrodo.

La Contaminazione Incrociata è il Tuo Nemico

L'errore più comune è trasportare particelle di grana più grande in una fase di lucidatura più fine. Una singola particella da 1,0 µm sul tuo tampone da 0,05 µm creerà nuovi graffi, annullando tutto il tuo lavoro.

**Sciacqua sempre l'elettrodo e cambia o pulisci accuratamente il tampone di lucidatura tra una dimensione di grana e l'altra.**

Saltare le Fasi Porta a Risultati Scarsi

È allettante passare direttamente da una grana grossolana alla lucidatura finale da 0,05 µm. Questo non funzionerà. L'abrasivo fine non può rimuovere efficacemente i graffi più grandi lasciati dalla grana grossolana, risultando in una superficie macchiata e velata invece di una vera finitura a specchio.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di lucidatura dovrebbe essere una risposta diretta alle condizioni del tuo elettrodo.

- Se stai eseguendo manutenzione di routine, giornaliera, su un elettrodo non graffiato: Usa solo la polvere di allumina da 0,05 µm per pulire delicatamente e rinfrescare la superficie.

- Se osservi graffi visibili o ottieni dati scarsi e non riproducibili: Devi eseguire il processo sequenziale completo, iniziando con allumina da 1,0 µm (o carta vetrata da 1200 per solchi profondi) e procedendo fino a 0,05 µm.

La corretta lucidatura dell'elettrodo è l'abilità fondamentale che assicura la qualità e l'affidabilità dei tuoi dati elettrochimici.

Tabella Riassuntiva:

| Condizione dell'Elettrodo | Sequenza di Grana Raccomandata | Obiettivo |

|---|---|---|

| Manutenzione di Routine (Nessun Graffio) | Allumina da 0,05µm | Pulire e rinfrescare la superficie. |

| Graffi Visibili | Allumina da 1,0µm → 0,3µm → 0,05µm | Rimuovere i danni e ripristinare la finitura a specchio. |

| Graffi/Solchi Profondi | Carta Vetrata 1200 → Allumina da 1,0µm → 0,3µm → 0,05µm | Rimuovere aggressivamente i danni gravi. |

Assicurati che i tuoi esperimenti elettrochimici inizino con una superficie perfetta. L'affidabilità dei tuoi dati dipende dalla qualità della lucidatura del tuo elettrodo. KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio di alta purezza, incluse le polveri di allumina precise e i materiali di lucidatura essenziali per questa fase critica di preparazione.

Lascia che i nostri esperti ti aiutino a ottenere risultati riproducibili. Contatta oggi il nostro team per trovare i materiali di lucidatura giusti per la tua specifica applicazione e tipo di elettrodo.

Guida Visiva

Prodotti correlati

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Perno di posizionamento in ceramica di allumina avanzata (Al₂O₃) con smusso dritto per applicazioni di precisione

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Qual è la funzione di un crogiolo di allumina ad alta purezza nel processo di aluminizzazione? Garantire reazioni di rivestimento pure

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Cos'è un crogiolo in porcellana? Scegliere il recipiente da laboratorio per alte temperature giusto

- Qual è lo scopo dell'utilizzo di crogioli di allumina come rivestimenti negli autoclavi? Garantire la purezza nei test statici ad alta pressione

- Perché è necessario un crogiolo di allumina ad alta purezza per la calcinazione LLTO? Garantire purezza e stechiometria del materiale