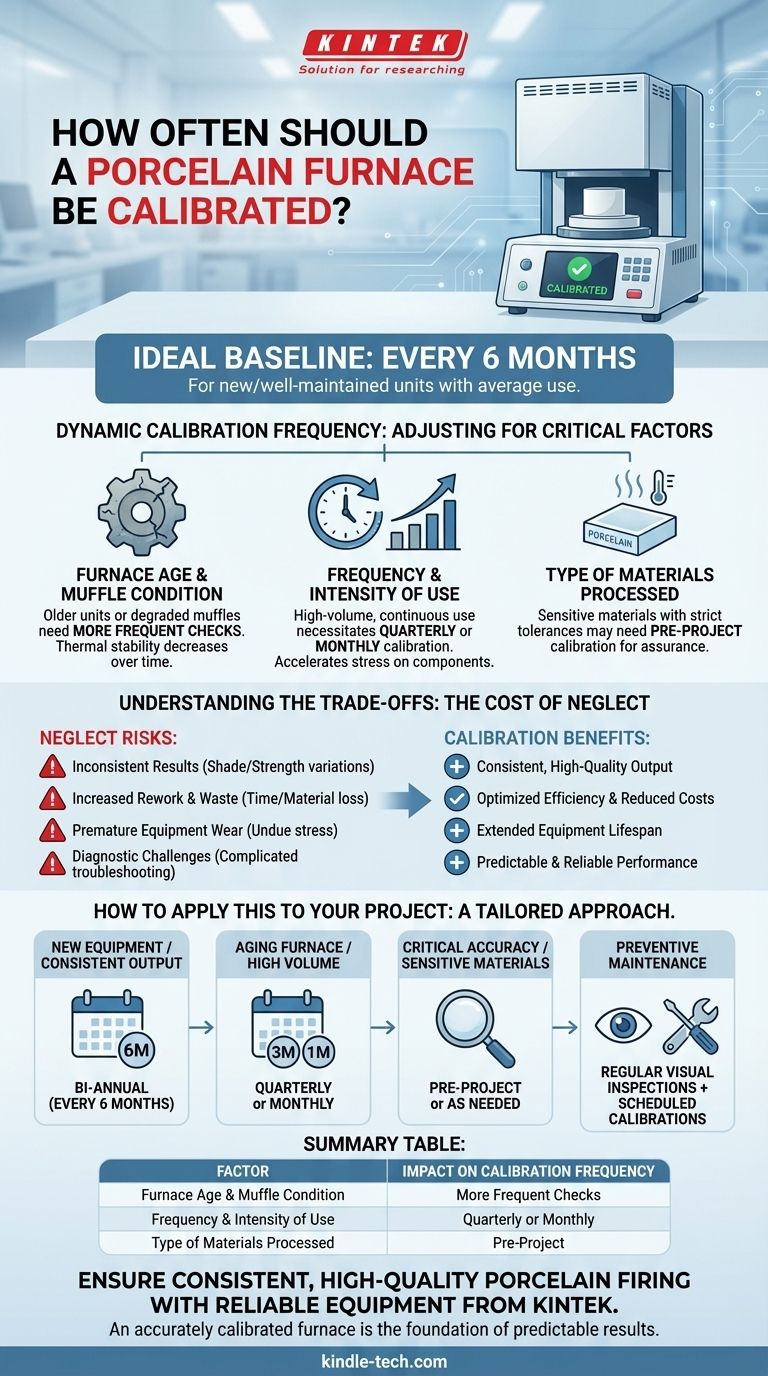

Un forno per ceramica dovrebbe idealmente essere calibrato ogni 6 mesi per un'unità nuova o ben mantenuta con un uso medio. Tuttavia, questa frequenza non è statica; si adatta dinamicamente in base a fattori critici come l'età del forno, le condizioni della muffola e la sua intensità operativa. Un uso maggiore o un forno più vecchio richiede controlli più frequenti per mantenere la precisione.

La cottura costante e accurata è fondamentale nel lavoro con la ceramica, e la calibrazione è il fondamento per raggiungere questa affidabilità. Il programma di calibrazione ottimale è un equilibrio tra manutenzione proattiva e aggiustamenti reattivi, garantendo prestazioni termiche stabili e una qualità del prodotto costante, riducendo al minimo i tempi di inattività operativi e i costi.

Le fondamenta dell'accuratezza di cottura

Il controllo accurato della temperatura è un requisito non negoziabile per una cottura di successo della ceramica. La calibrazione garantisce che la temperatura visualizzata dal forno corrisponda precisamente alla temperatura interna effettiva. Le deviazioni possono portare a problemi significativi.

Perché la calibrazione è essenziale

Un controllo inadeguato della temperatura può causare una cottura insufficiente o eccessiva della ceramica. Ciò influisce direttamente sulla resistenza, sull'estetica e sull'adattamento del materiale. La calibrazione regolare salvaguarda la qualità del tuo output.

Fattori chiave che influenzano la frequenza di calibrazione

La linea guida "ogni 6 mesi" è un punto di partenza. Diverse variabili determineranno se è necessario calibrare più o meno spesso. La comprensione di questi fattori consente un programma di manutenzione personalizzato.

Età del forno e condizioni della muffola

I forni più vecchi subiscono naturalmente un maggiore logorio, inclusi cambiamenti agli elementi riscaldanti e all'isolamento. La muffola, la camera interna dove avviene la cottura, può degradarsi nel tempo, influenzando la distribuzione del calore. Man mano che questi componenti invecchiano, la stabilità termica del forno può diminuire, richiedendo una calibrazione più frequente.

Frequenza e intensità d'uso

Un forno che funziona continuamente o che gestisce un elevato volume di lavoro accumulerà ore operative molto più velocemente di uno utilizzato in modo intermittente. L'uso ad alta frequenza sottopone gli elementi riscaldanti e la termocoppia a uno stress maggiore, accelerando la necessità di calibrazione.

Tipo di materiali lavorati

Alcuni materiali ceramici o cicli di cottura possono avere tolleranze di temperatura più rigide. Se il tuo lavoro coinvolge materiali altamente sensibili, una calibrazione più frequente fornisce un ulteriore livello di garanzia.

Comprendere i compromessi

Trascurare la calibrazione regolare può sembrare una misura di risparmio a breve termine, ma porta quasi invariabilmente a spese e compromessi più significativi a lungo termine.

Rischio di risultati incoerenti

I forni non calibrati possono produrre risultati di cottura incoerenti, portando a variazioni di tonalità, traslucenza e resistenza. Questa variabilità influisce direttamente sulla qualità del prodotto e sulla soddisfazione del cliente.

Aumento di rilavorazioni e sprechi di materiale

Quando i risultati della cottura sono imprevedibili, la probabilità di dover ri-cuocere o rifare completamente i pezzi aumenta drasticamente. Ciò spreca tempo prezioso, manodopera e costosi materiali ceramici.

Usura prematura dell'attrezzatura

Sebbene non causi direttamente l'usura, far funzionare un forno al di fuori dei suoi parametri termici ottimali a causa di problemi di calibrazione può mettere a dura prova i componenti. Ciò può potenzialmente ridurre la durata degli elementi o della muffola.

Sfide diagnostiche

Se sorgono problemi con i tuoi prodotti cotti, un forno non calibrato complica la risoluzione dei problemi. Diventa difficile discernere se il problema deriva dalle proprietà del materiale, dalla tecnica o dal forno stesso.

Come applicare questo al tuo progetto

Stabilire un robusto protocollo di calibrazione è un investimento in qualità ed efficienza. Adatta il tuo approccio in base al tuo specifico contesto operativo e alle tue priorità.

- Se il tuo obiettivo principale è una produzione costante e di alta qualità con attrezzature nuove: Aderisci a un programma di calibrazione semestrale (ogni 6 mesi).

- Se il tuo obiettivo principale è ottimizzare un forno più vecchio o gestire volumi di produzione elevati: Implementa un programma di calibrazione trimestrale (ogni 3 mesi) o addirittura mensile, soprattutto se noti sottili cambiamenti nei risultati.

- Se il tuo obiettivo principale è la risoluzione dei problemi o la garanzia di un'accuratezza critica per materiali sensibili: Considera la calibrazione prima di progetti importanti o ogni volta che la qualità dell'output devia inaspettatamente.

- Se il tuo obiettivo principale è la manutenzione preventiva e la minimizzazione di guasti imprevisti: Combina calibrazioni programmate con ispezioni visive regolari della muffola e degli elementi riscaldanti per segni di degrado.

Gestendo in modo proattivo la calibrazione del tuo forno per ceramica, garantisci l'integrità del tuo lavoro e l'efficienza delle tue operazioni.

Tabella riassuntiva:

| Fattore | Impatto sulla frequenza di calibrazione |

|---|---|

| Età del forno e condizioni della muffola | Unità più vecchie o muffole degradate richiedono controlli più frequenti. |

| Frequenza e intensità d'uso | L'uso continuo e ad alto volume richiede calibrazioni trimestrali o mensili. |

| Tipo di materiali lavorati | Materiali sensibili con tolleranze rigide potrebbero necessitare di calibrazione pre-progetto. |

Garantisci una cottura della ceramica costante e di alta qualità con attrezzature affidabili da KINTEK.

Un forno calibrato con precisione è il fondamento di risultati prevedibili, facendoti risparmiare tempo e denaro riducendo rilavorazioni e sprechi di materiale. KINTEK è specializzata in attrezzature e consumabili di laboratorio di alta gamma, al servizio delle esigenze precise dei professionisti dentali e di laboratorio.

Lascia che i nostri esperti ti aiutino a mantenere le massime prestazioni. Contatta KINTEK oggi stesso per discutere le tue esigenze di calibrazione del forno ed esplorare la nostra gamma di soluzioni durevoli e progettate con precisione.

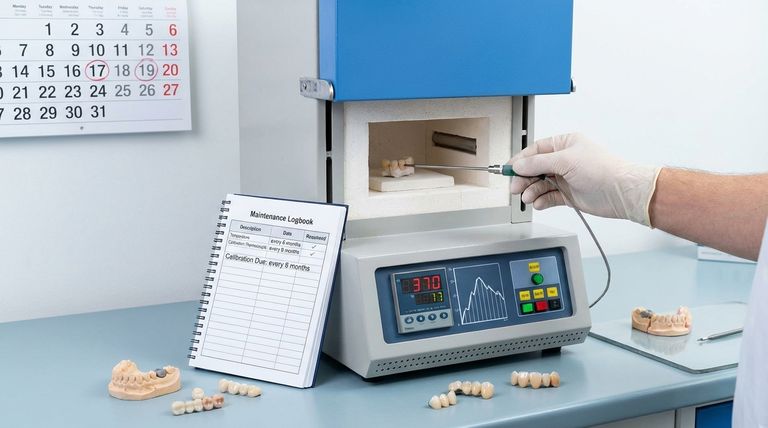

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Quali fattori sono importanti da considerare nella scelta di un forno per sinterizzazione dentale? Abbina il tuo flusso di lavoro per risultati ottimali

- Quali sono gli svantaggi del restauro in ceramica? Bilanciare l'estetica con la durabilità e il costo

- Gli impianti in ceramica sono più costosi del titanio? Analisi costi-benefici

- Qual è la temperatura di cottura per le ceramiche dentali? Padroneggiare il ciclo critico per restauri resistenti ed estetici

- Qual è la temperatura di cottura delle ceramiche dentali? Una guida alla lavorazione termica precisa

- Cosa significa la sinterizzazione della zirconia? La chiave per trasformare la zirconia in una ceramica ad alta resistenza

- Qual è la funzione principale di un forno pressa dentale? Fabbricare restauri dentali resistenti ed estetici

- Cos'è il processo di sinterizzazione in odontoiatria? Trasformare la "gesso" fresato in restauri dentali durevoli