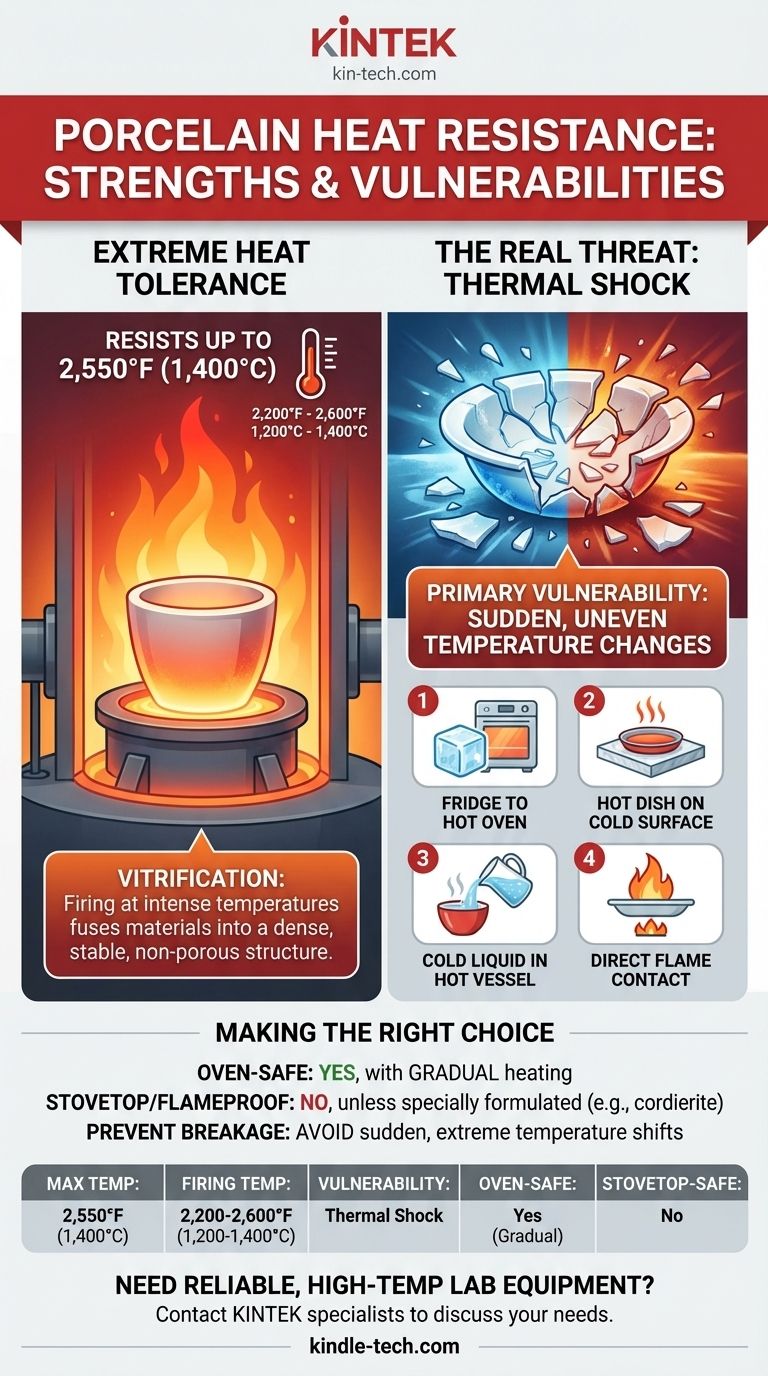

La porcellana è eccezionalmente resistente alle alte temperature, un risultato diretto dell'intenso calore richiesto per la sua creazione. Un pezzo di porcellana di alta qualità può tipicamente sopportare temperature fino a 1.400°C (2.550°F) senza fondere o perdere la sua integrità strutturale. Tuttavia, la sua vera vulnerabilità non è la temperatura massima, ma la velocità con cui tale temperatura cambia.

Il fattore più critico che determina le prestazioni della porcellana sotto il calore non è la temperatura massima che può sopportare, ma la sua suscettibilità allo shock termico. Un riscaldamento o raffreddamento improvviso e irregolare è molto più probabile che causi crepe o rotture rispetto a una temperatura alta e stabile.

Perché la porcellana è così resistente al calore?

La capacità della porcellana di gestire il calore estremo è ingegnerizzata in essa durante il suo processo di fabbricazione. Questa non è una proprietà accidentale; è una caratteristica fondamentale del materiale.

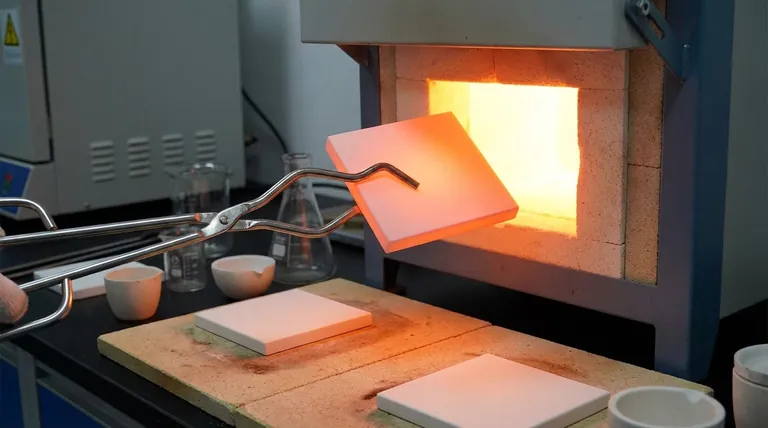

Il processo di vetrificazione

La porcellana viene cotta in un forno a temperature estremamente elevate, tipicamente tra 1.200°C e 1.400°C (2.200°F e 2.600°F). Questo calore intenso fa sì che le materie prime—caolino, feldspato e quarzo—si fondano insieme in un materiale simile al vetro, non poroso. Questo processo, chiamato vetrificazione, conferisce alla porcellana la sua densità, resistenza e stabilità termica.

Una struttura densa e stabile

Poiché è nata nel fuoco, la porcellana è chimicamente stabile e inerte a temperature inferiori al suo punto di cottura. La sua struttura densa e vetrificata ha pochissimi pori per la penetrazione dell'acqua, il che previene le crepe che possono verificarsi in altre ceramiche quando l'umidità intrappolata si trasforma in vapore.

La vera minaccia: comprendere lo shock termico

Mentre la porcellana può gestire una temperatura elevata stabile, si comporta male contro rapidi cambiamenti di temperatura. Questo fenomeno è noto come shock termico, ed è la causa principale di guasti legati al calore.

Cos'è lo shock termico?

Lo shock termico si verifica quando diverse parti di un singolo oggetto si espandono o si contraggono a velocità diverse a causa di un improvviso cambiamento di temperatura. Immaginate di versare acqua bollente in una tazza di vetro fredda e spessa: la superficie interna si espande istantaneamente mentre la superficie esterna rimane fredda e contratta. Questa sollecitazione interna può superare la resistenza del materiale, causando una frattura.

Come lo shock termico rompe la porcellana

La porcellana è un materiale rigido e cristallino. Sebbene molto resistente alla compressione, è fragile e non si flette per accomodare le sollecitazioni interne create da una rapida e irregolare espansione o contrazione. Questa sollecitazione si concentra attorno a difetti microscopici, creando crepe che possono propagarsi istantaneamente, portando a una rottura completa.

Cause comuni di guasto

Gli scenari più comuni nel mondo reale per lo shock termico includono:

- Mettere un piatto di porcellana freddo dal frigorifero direttamente in un forno caldo e preriscaldato.

- Mettere un piatto di porcellana caldo su una superficie fredda o bagnata, come un piano di lavoro in granito.

- Versare liquido freddo in un recipiente di porcellana molto caldo.

- Esporre un pezzo a una fonte di calore diretta e concentrata, come un fornello, che riscalda un'area molto più rapidamente del resto.

Trappole e considerazioni comuni

Comprendere i limiti della porcellana è altrettanto importante quanto conoscerne i punti di forza. Obiettivamente, ci sono compromessi da considerare per qualsiasi applicazione ad alta temperatura.

Adatto al forno vs. Adatto al fornello

Questi termini non sono intercambiabili. "Adatto al forno" implica che la porcellana può gestire il riscaldamento graduale e uniforme di un ambiente da forno. La maggior parte della porcellana di alta qualità è adatta al forno. "Adatto al fornello" o "ignifugo" è uno standard molto più elevato, che richiede una composizione speciale (come la cordierite) in grado di resistere al calore intenso e diretto di un fornello. La porcellana standard si romperà quasi sempre su un fornello.

Lo smalto può essere un punto debole

Lo smalto su un pezzo di porcellana può avere un coefficiente di dilatazione termica leggermente diverso rispetto al corpo stesso della porcellana. Nel corso di molti cicli di riscaldamento e raffreddamento, questa discrepanza può causare una rete di sottili crepe nello smalto, nota come craquelé. Sebbene ciò non significhi che il pezzo si sia rotto, può compromettere la superficie e l'estetica.

Non tutta la "porcellana" è uguale

Il termine "porcellana" può essere usato liberamente per scopi di marketing. La vera porcellana ad alta cottura è significativamente più durevole e resistente al calore rispetto alle ceramiche a bassa cottura come il gres o la terracotta. Per qualsiasi applicazione in cui la tolleranza al calore è critica, è necessario assicurarsi di utilizzare porcellana vera e di alta qualità.

Fare la scelta giusta per la tua applicazione

Per utilizzare la porcellana in modo efficace, abbina le sue proprietà al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la cottura al forno: metti sempre la porcellana a temperatura ambiente in un forno freddo e lasciali preriscaldare insieme per il cambiamento di temperatura più graduale.

- Se il tuo obiettivo principale è il lavoro di laboratorio o l'uso industriale: usa solo crogioli di porcellana di grado tecnico specificamente progettati per il contatto diretto con la fiamma e il rapido ciclo termico.

- Se il tuo obiettivo principale è prevenire la rottura in qualsiasi situazione: non sottoporre mai la porcellana a sbalzi di temperatura estremi e improvvisi, poiché questo è il suo principale punto di guasto.

Comprendendo che la velocità del cambiamento di temperatura è il vero nemico, puoi sfruttare con fiducia la notevole resistenza al calore della porcellana.

Tabella riassuntiva:

| Proprietà | Intervallo tipico / Punto chiave |

|---|---|

| Temperatura massima sopportabile | Fino a 1.400°C (2.550°F) |

| Temperatura di cottura | 1.200°C - 1.400°C (2.200°F - 2.600°F) |

| Vulnerabilità primaria | Shock termico (cambiamenti improvvisi di temperatura) |

| Adatto al forno | Sì, con riscaldamento graduale |

| Adatto al fornello/Ignifugo | No, a meno che non sia appositamente formulato (es. cordierite) |

Hai bisogno di attrezzature da laboratorio affidabili e ad alta temperatura?

Comprendere i limiti dei materiali come la porcellana è cruciale per esperimenti e processi di successo. In KINTEK, siamo specializzati nella fornitura di robuste attrezzature e materiali di consumo da laboratorio, inclusi forni ad alta temperatura e ceramiche tecniche progettate per resistere ai cicli termici.

Lascia che la nostra esperienza ti aiuti a selezionare gli strumenti giusti per la tua applicazione specifica. Contatta oggi i nostri specialisti per discutere le esigenze del tuo laboratorio e assicurarti che le tue operazioni si svolgano in modo sicuro ed efficiente.

Guida Visiva

Prodotti correlati

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali sono le proprietà e le precauzioni di manipolazione della polvere di allumina come materiale lucidante? Ottieni una finitura impeccabile con precisione

- Quali sono le proprietà dell'allumina ad alta temperatura? Scopri la sua stabilità, resistenza e limiti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Qual è la temperatura massima di esercizio dell'allumina? Il ruolo critico della purezza e della forma

- Quali materiali vengono utilizzati come materiali resistenti alle alte temperature? Una guida alle superleghe, alle ceramiche e ai compositi