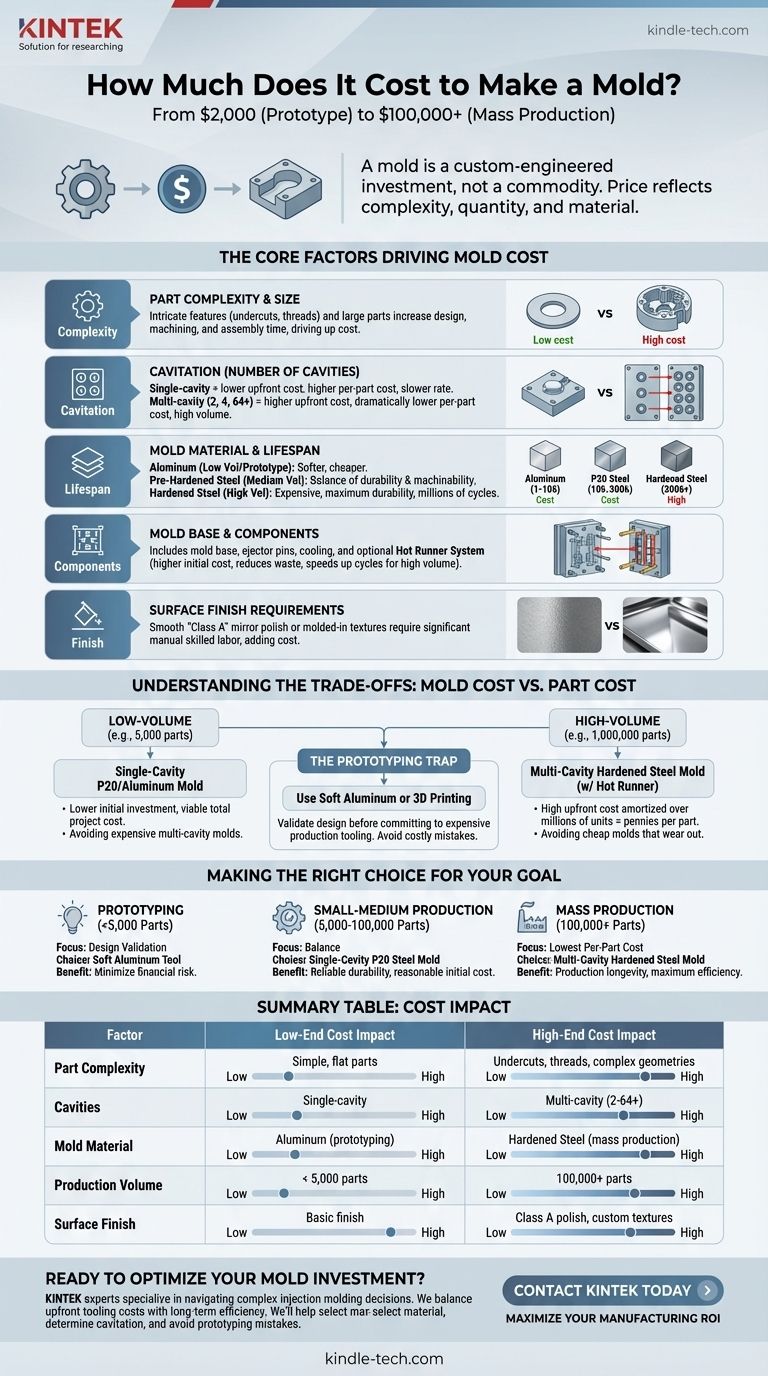

Il costo per realizzare uno stampo a iniezione varia drasticamente, da un minimo di 2.000 $ per un semplice utensile prototipale a ben oltre 100.000 $ per uno stampo complesso a più cavità progettato per la produzione di massa. Questa ampia gamma esiste perché uno stampo non è una merce; è un pezzo di attrezzatura industriale progettato su misura. Il prezzo finale è un riflesso diretto della complessità del design della tua parte, della quantità totale di parti che devi produrre e del materiale che stai stampando.

La domanda non è solo "Quanto costa uno stampo?", ma piuttosto "Qual è l'investimento in attrezzature giusto per i miei specifici obiettivi di produzione?". Il costo dello stampo è una decisione strategica che influisce direttamente sul costo per pezzo e sulla redditività complessiva del progetto.

I fattori principali che determinano il costo dello stampo

Il prezzo di uno stampo è la somma del tempo di progettazione, delle materie prime, della lavorazione di precisione e della manodopera qualificata. Comprendere dove va il denaro è il primo passo per gestire efficacemente il budget degli utensili.

Complessità e dimensioni della parte

Il fattore di costo più grande è la complessità della tua parte. Uno stampo semplice, apri e chiudi, per una rondella piatta è economico da produrre.

Al contrario, le parti con caratteristiche intricate come sottosquadri, filettature o geometrie interne richiedono azioni complesse dello stampo, come azioni laterali (camme) o estrattori. Questi meccanismi aggiungono un tempo significativo di progettazione, lavorazione e assemblaggio, aumentando il costo.

Le parti più grandi richiedono naturalmente stampi più grandi, che consumano più acciaio e richiedono più tempo su macchine più grandi, aumentando il prezzo.

Cavità (Il numero di cavità)

Uno stampo può essere costruito con una cavità (producendo una parte per ciclo) o più cavità (producendo 2, 4, 8 o anche 64+ parti per ciclo).

Uno stampo a cavità singola ha il costo iniziale più basso ma il costo per parte più alto e un tasso di produzione più lento.

Uno stampo a più cavità è significativamente più costoso da costruire ma riduce drasticamente il costo per parte aumentando la produzione. Questo è lo standard per la produzione ad alto volume.

Materiale dello stampo e durata

Il materiale utilizzato per costruire lo stampo viene scelto in base al volume di produzione richiesto.

- Alluminio (es. 7075): Utilizzato per la prototipazione e le tirature a basso volume (tipicamente da 1.000 a 10.000 pezzi). È più morbido, più facile da lavorare e quindi meno costoso.

- Acciaio pre-temprato (es. P20): Il cavallo di battaglia del settore. Offre un buon equilibrio tra durata e lavorabilità, adatto per tirature fino a qualche centinaio di migliaia di pezzi.

- Acciaio temprato (es. H13, S7): Utilizzato per alti volumi, materiali abrasivi o parti con tolleranze molto strette. Questi stampi sono trattati termicamente per la massima durata e possono durare milioni di cicli, ma sono i più costosi da lavorare e rifinire.

Base dello stampo e componenti

Lo stampo non è solo la cavità; è un assemblaggio complesso. Il costo include la base dello stampo in acciaio, i perni di espulsione, i canali di raffreddamento e potenzialmente un sistema a canale caldo.

Un sistema a canale caldo mantiene la plastica fusa fino alla cavità della parte, riducendo gli sprechi e spesso accorciando i tempi di ciclo. Sebbene aggiunga migliaia di dollari al costo iniziale dello stampo, può ripagarsi in risparmi di materiale e guadagni di efficienza su progetti ad alto volume.

Requisiti di finitura superficiale

Se la tua parte richiede una lucidatura a specchio "Classe A" perfettamente liscia, o una specifica texture stampata, questo aggiunge un costo significativo. Queste finiture sono ottenute attraverso ore di manodopera qualificata, poiché i tecnici lucidano meticolosamente a mano le superfici della cavità in acciaio.

Comprendere i compromessi: costo dello stampo vs. costo della parte

La scelta di uno stampo è un esercizio di bilanciamento tra l'investimento iniziale e l'efficienza produttiva a lungo termine. Un errore qui può paralizzare il budget di un progetto.

Lo scenario a basso volume

Per una tiratura di 5.000 pezzi, investire 80.000 $ in uno stampo in acciaio temprato a più cavità non ha senso finanziario. Il costo degli utensili non verrebbe mai recuperato.

La scelta corretta qui è uno stampo a cavità singola in acciaio P20 o alluminio meno costoso. Sebbene il tempo di stampaggio per parte sia più elevato, il basso investimento iniziale negli utensili rende il costo totale del progetto fattibile.

L'equazione ad alto volume

Per una tiratura di 1.000.000 di pezzi, l'utilizzo di uno stampo economico in alluminio a cavità singola sarebbe un disastro. Lo stampo si usurerebbe molto prima del completamento della tiratura, e il lento tempo di ciclo renderebbe astronomici i costi di manodopera e tempo macchina per pezzo.

Qui, l'elevato investimento iniziale in uno stampo in acciaio temprato a più cavità con un sistema a canale caldo è l'unica strada logica. L'elevato costo iniziale viene ammortizzato su un milione di unità, risultando in un costo per parte di pochi centesimi.

La trappola della prototipazione

Un errore comune è creare uno stampo costoso di qualità produttiva per un prodotto di prima generazione. Se viene scoperto un difetto di progettazione, lo stampo costoso diventa un pezzo di acciaio senza valore.

Utilizza sempre utensili a basso costo (come l'alluminio) o anche la stampa 3D per convalidare il tuo design prima di impegnarti in costosi utensili di produzione "duri".

Fare la scelta giusta per il tuo obiettivo

Per determinare il tuo budget ideale per gli utensili, allinea la tua scelta direttamente con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione e la convalida del design (meno di 5.000 pezzi): Scegli un utensile in alluminio morbido per minimizzare il rischio finanziario mentre finalizzi il design della parte.

- Se il tuo obiettivo principale è una produzione di piccole o medie dimensioni (5.000 - 100.000 pezzi): Uno stampo a cavità singola realizzato in acciaio P20 offre il miglior equilibrio tra costo iniziale e durata affidabile.

- Se il tuo obiettivo principale è la produzione di massa (oltre 100.000 pezzi): Uno stampo in acciaio temprato a più cavità è un investimento necessario per ottenere il costo per parte più basso possibile e garantire la longevità della produzione.

Comprendere questi fattori trasforma il costo di uno stampo da una spesa sconosciuta a uno strumento strategico per il successo della produzione.

Tabella riassuntiva:

| Fattore | Impatto sui costi di fascia bassa | Impatto sui costi di fascia alta |

|---|---|---|

| Complessità della parte | Parti semplici, piatte | Sottosquadri, filettature, geometrie complesse |

| Cavità | Cavità singola | Cavità multiple (2-64+) |

| Materiale dello stampo | Alluminio (prototipazione) | Acciaio temprato (produzione di massa) |

| Volume di produzione | < 5.000 pezzi | 100.000+ pezzi |

| Finitura superficiale | Finitura di base | Lucidatura Classe A, texture personalizzate |

Pronto a ottimizzare il tuo investimento nello stampo?

Scegliere lo stampo giusto è fondamentale per il successo e la redditività del tuo progetto. Gli esperti di KINTEK sono specializzati nell'aiutare laboratori e produttori a navigare le complesse decisioni relative allo stampaggio a iniezione. Forniamo soluzioni su misura che bilanciano i costi iniziali degli utensili con l'efficienza produttiva a lungo termine.

Ti aiuteremo a:

- Selezionare il materiale dello stampo ideale (alluminio, P20 o acciaio temprato) per il tuo volume di produzione

- Determinare la cavità ottimale per minimizzare il costo per parte

- Evitare costosi errori di prototipazione con consigli strategici sugli utensili

Non lasciare al caso il tuo investimento nello stampo. Contatta KINTEK oggi per una consulenza personalizzata e lasciaci aiutarti a fare la scelta strategica che massimizza il tuo ROI di produzione.

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Pressa termica speciale per uso di laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Stampo per pressa a sfere per laboratorio

Domande frequenti

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Come fa uno stampo a pressione in acciaio inossidabile a garantire la qualità dello strato di elettrolita? Sblocca l'assemblaggio preciso delle batterie

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Quali caratteristiche tecniche sono richieste per stampi a pressione speciali utilizzati nella compattazione di Li10GeP2S12? Suggerimenti Esperti

- Perché gli stampi in grafite ad alta resistenza sono essenziali per la pressatura a caldo sottovuoto? Ottimizza i tuoi compositi diamante/rame