Indicare una singola durata per il trattamento termico dell'acciaio è impossibile perché il tempo è dettato interamente dalla composizione dell'acciaio, dalle dimensioni del pezzo e dal risultato desiderato. Il tempo totale del processo può variare da poche ore per un pezzo piccolo e semplice a diversi giorni per un componente grande e complesso sottoposto a un ciclo di ricottura completo. Le variabili chiave sono le temperature specifiche richieste, il tempo necessario affinché la struttura interna dell'acciaio si trasformi e la velocità con cui deve essere raffreddato.

Il tempo richiesto per il trattamento termico non è un numero fisso, ma una funzione di tre fasi critiche: il tempo per riscaldare a una temperatura target, il tempo per mantenere a quella temperatura per una trasformazione strutturale completa, e il tempo e la velocità di raffreddamento per fissare le nuove proprietà.

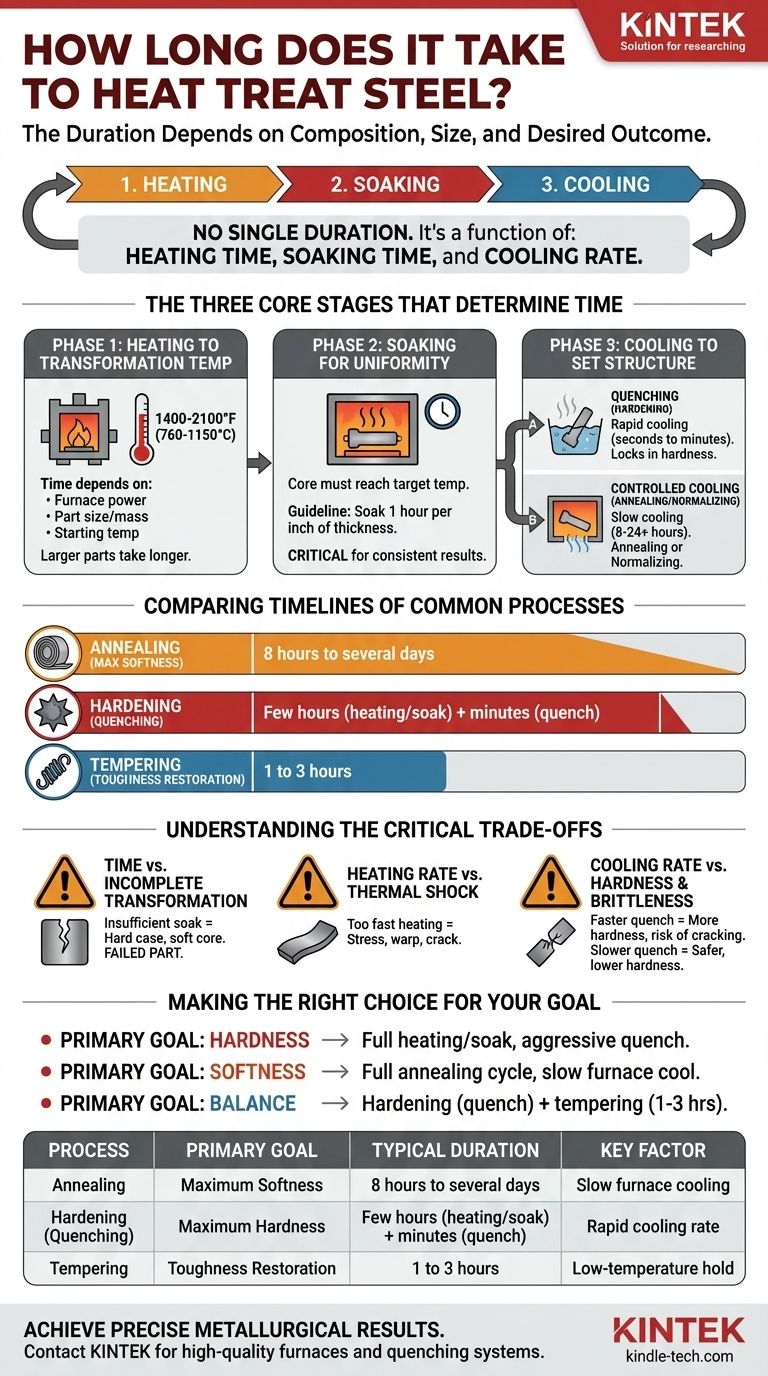

Le Tre Fasi Fondamentali Che Determinano il Tempo

Ogni processo di trattamento termico, indipendentemente dal suo nome, consiste in tre fasi distinte. La durata di ogni fase è determinata dalla fisica e dalla metallurgia, non solo da un orologio.

Fase 1: Riscaldamento alla Temperatura di Trasformazione

Il primo passo è riscaldare l'acciaio a una temperatura specifica in cui la sua struttura cristallina può cambiare. Questa è spesso la temperatura di austenitizzazione, tipicamente tra 760-1150°C (1400-2100°F).

Il tempo necessario dipende dalla potenza del forno, dalle dimensioni e dalla massa del pezzo e dalla sua temperatura iniziale. Un componente più grande e spesso impiega naturalmente molto più tempo a riscaldarsi completamente rispetto a uno piccolo e sottile.

Fase 2: Mantenimento per l'Uniformità

Una volta che la superficie dell'acciaio raggiunge la temperatura target, il nucleo sarà ancora più freddo. La fase di mantenimento implica il mantenimento del pezzo a quella temperatura fino a quando non è riscaldato uniformemente in tutto il suo spessore.

Questa è la fase più critica per garantire un risultato coerente. Un mantenimento incompleto significa che solo il "guscio" esterno del pezzo si trasforma, portando a punti deboli e prestazioni inaffidabili. Una linea guida comune del settore è mantenere per un'ora per ogni pollice di spessore nella sezione trasversale più spessa del pezzo, ma questo è solo un punto di partenza.

Fase 3: Raffreddamento per Fissare la Struttura

È qui che le proprietà desiderate vengono fissate. La velocità di raffreddamento è spesso più importante della durata stessa, ma le due sono collegate. Il metodo di raffreddamento determina la microstruttura finale e, quindi, la durezza e la tenacità dell'acciaio.

- Tempra (Indurimento): Implica un raffreddamento estremamente rapido in un mezzo come acqua, olio o aria forzata. Questo processo può richiedere da pochi secondi a minuti.

- Raffreddamento Controllato (Ricottura/Normalizzazione): Implica un raffreddamento molto più lento. Ciò può significare spegnere il forno e lasciarlo raffreddare per 8-24+ ore (ricottura) o semplicemente lasciare che il pezzo si raffreddi in aria calma (normalizzazione).

Confronto tra le Tempistiche dei Processi Comuni

La combinazione delle tre fasi si traduce in tempi totali molto diversi per trattamenti differenti.

Ricottura (Massima Morbidezza)

L'obiettivo della ricottura è rendere l'acciaio il più morbido e duttile possibile. Ciò richiede il processo più lento. Dopo un mantenimento accurato, il forno viene raffreddato molto lentamente per molte ore o addirittura giorni per garantire la formazione della struttura più morbida possibile.

- Durata Tipica: Da 8 ore a diversi giorni.

Indurimento (Tempra)

L'indurimento mira a creare la massima durezza intrappolando l'acciaio nel suo stato più duro possibile. Ciò comporta riscaldamento, mantenimento e poi una tempra immediata e aggressiva.

- Durata Tipica: Il riscaldamento e il mantenimento potrebbero richiedere alcune ore, ma la fase critica di raffreddamento si conclude in pochi minuti.

Tempra (Ripristino della Tenacità)

L'acciaio temprato è estremamente fragile. La tempra è un processo secondario eseguito dopo la tempra per ripristinare una certa tenacità. Il pezzo viene riscaldato a una temperatura molto più bassa (ad esempio, 205-595°C o 400-1100°F) e mantenuto per un tempo prestabilito.

- Durata Tipica: Da 1 a 3 ore alla temperatura di tempra è comune per la maggior parte degli utensili e dei componenti.

Comprendere i Compromessi Critici

Affrettare il processo di trattamento termico è una causa primaria di guasti ai pezzi. Comprendere i compromessi è essenziale.

Tempo vs. Trasformazione Incompleta

L'errore più comune è un tempo di mantenimento insufficiente. Se il nucleo del pezzo non si trasforma completamente, non si indurirà correttamente durante la tempra. Questo lascia un guscio duro con un nucleo morbido e debole, rendendo il pezzo inadatto allo scopo previsto.

Velocità di Riscaldamento vs. Shock Termico

Riscaldare un pezzo complesso con sezioni spesse e sottili troppo rapidamente crea un'immensa sollecitazione interna. Le sezioni sottili si espandono più velocemente di quelle spesse, il che può causare la deformazione o addirittura la rottura del pezzo prima che raggiunga la temperatura di mantenimento.

Velocità di Raffreddamento vs. Durezza e Fragilità

Questo è il compromesso fondamentale nell'indurimento dell'acciaio. Una tempra più rapida produce una maggiore durezza ma aumenta anche lo stress interno e il rischio di rottura. Una tempra più lenta è più sicura e riduce la fragilità ma si traduce in una durezza complessiva inferiore. La velocità di tempra corretta è specifica per la lega d'acciaio utilizzata.

Fare la Scelta Giusta per il Tuo Obiettivo

Il risultato desiderato è il fattore ultimo che determina il processo necessario e la sua durata.

- Se il tuo obiettivo principale è creare il pezzo più duro possibile: Avrai bisogno di un ciclo completo di riscaldamento e mantenimento seguito dalla tempra più aggressiva che l'acciaio specifico può sopportare senza rompersi.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità: Devi impegnarti in un ciclo di ricottura completo, che richiede un periodo di raffreddamento molto lungo e lento all'interno del forno.

- Se il tuo obiettivo principale è un equilibrio tra durezza e tenacità: Il tuo processo comporterà l'indurimento (tempra) seguito immediatamente da un preciso ciclo di tempra di 1-3 ore per alleviare la fragilità.

In definitiva, la durata corretta per il trattamento termico è il tempo necessario per raggiungere l'esatta struttura metallurgica richiesta dalla tua applicazione.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Durata Tipica | Fattore Chiave |

|---|---|---|---|

| Ricottura | Massima Morbidezza | Da 8 ore a diversi giorni | Raffreddamento lento del forno |

| Indurimento (Tempra) | Massima Durezza | Poche ore (riscaldamento/mantenimento) + minuti (tempra) | Velocità di raffreddamento rapida |

| Tempra | Ripristino della Tenacità | Da 1 a 3 ore | Mantenimento a bassa temperatura |

Ottieni risultati metallurgici precisi per i tuoi componenti in acciaio. Il giusto processo di trattamento termico è fondamentale per le prestazioni, e disporre di attrezzature affidabili è il primo passo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con forni e sistemi di tempra di alta qualità progettati per un controllo accurato della temperatura e un riscaldamento uniforme. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi risultati di trattamento termico e garantire risultati costanti e di alta qualità per le tue applicazioni specifiche.

Contatta i nostri esperti per trovare l'attrezzatura perfetta per il trattamento termico per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace