In sostanza, la Deposizione Chimica da Vapore (CVD) crea il grafene facendo fluire un gas contenente carbonio su un substrato metallico riscaldato all'interno di una camera a vuoto. L'alta temperatura provoca la decomposizione del gas, depositando atomi di carbonio sulla superficie metallica, che agisce da catalizzatore. Questi atomi si auto-assemblano quindi nella caratteristica struttura esagonale di un singolo foglio di grafene.

Sebbene molti metodi possano produrre grafene, spesso faticano con la scala e la qualità. La Deposizione Chimica da Vapore è la tecnica su scala industriale più promettente perché consente la crescita di fogli di grafene monostrato grandi, continui e di alta qualità.

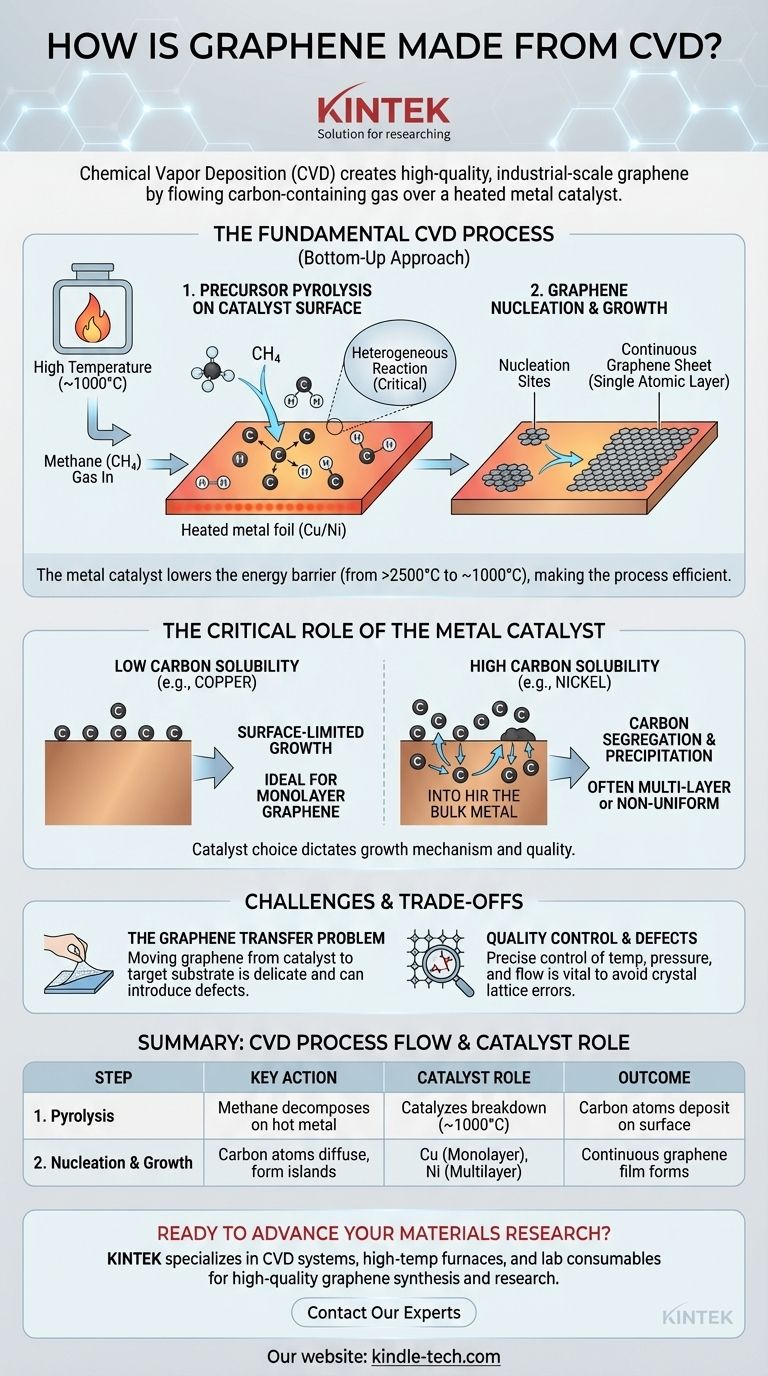

Il Processo Fondamentale della CVD: Una Scomposizione in Due Fasi

L'intero processo CVD per la sintesi del grafene è un approccio "bottom-up", il che significa che il materiale viene costruito atomo per atomo. Questo processo può essere distillato in due passaggi essenziali che avvengono ad alte temperature (circa 1000 °C).

Fase 1: Pirolisi del Precursore sulla Superficie del Catalizzatore

Innanzitutto, un gas precursore di carbonio, più comunemente metano (CH₄), viene introdotto nella camera del reattore.

Il gas fluisce su un substrato metallico riscaldato, tipicamente una sottile lamina di rame (Cu) o nichel (Ni). L'intenso calore fa sì che le molecole del gas precursore si scompongano, o pirolizzino, in atomi di carbonio reattivi e altre specie.

È fondamentale che questa decomposizione avvenga sulla superficie metallica calda (reazione eterogenea). Se si verifica in fase gassosa lontano dal substrato, gli atomi di carbonio possono aggregarsi per formare fuliggine, che degrada la qualità del film di grafene finale.

Fase 2: Nucleazione e Crescita del Grafene

Una volta che gli atomi di carbonio liberi sono disponibili sulla superficie metallica, iniziano a diffondersi e a disporsi.

Questi atomi mobili formano infine piccoli cluster stabili che agiscono come siti di nucleazione. Da questi punti, il cristallo di grafene inizia a crescere man mano che più atomi di carbonio si attaccano ai bordi delle isole iniziali.

Nel tempo, queste isole individuali si espandono e si fondono, formando infine uno strato atomico continuo di grafene che copre l'intera superficie del substrato metallico.

Il Ruolo Critico del Catalizzatore Metallico

Il substrato metallico non è solo una superficie passiva; è un catalizzatore attivo che è fondamentale per l'intero processo. Senza di esso, la reazione sarebbe impraticabile.

Abbassamento della Barriera Energetica

Il ruolo principale del catalizzatore è quello di abbassare drasticamente l'energia di attivazione richiesta per i due passaggi.

Senza un catalizzatore, la formazione della struttura grafitica richiederebbe temperature superiori a 2500°C. Il substrato metallico consente al processo di avvenire in modo efficiente a una temperatura molto più gestibile di ~1000°C, risparmiando enormi quantità di energia e semplificando la progettazione del reattore.

Determinazione del Meccanismo di Crescita

La scelta del catalizzatore metallico determina anche come si forma il grafene, il che influisce direttamente sulla qualità finale e sul numero di strati. Ciò è regolato dalla solubilità del carbonio nel metallo.

Per un metallo con bassa solubilità del carbonio, come il rame (Cu), il processo è limitato alla superficie. Gli atomi di carbonio non possono dissolversi nel rame sfuso, quindi rimangono sulla superficie e formano un singolo strato. Una volta che la superficie è coperta, la crescita si arresta efficacemente, rendendo il rame il catalizzatore ideale per produrre grafene monostrato di alta qualità.

Per un metallo con alta solubilità del carbonio, come il nichel (Ni), il meccanismo è diverso. Ad alte temperature, gli atomi di carbonio si dissolvono e si diffondono nel metallo sfuso. Man mano che il substrato viene raffreddato, la solubilità del carbonio diminuisce, facendolo precipitare, o segregare, di nuovo sulla superficie per formare il grafene. Questo processo è più difficile da controllare e spesso si traduce in grafene multistrato o non uniforme.

Comprendere i Compromessi e le Sfide

Sebbene la CVD sia una tecnica potente, non è priva di complessità e sfide che richiedono un'attenta gestione.

Il Problema del Trasferimento del Grafene

Il grafene CVD viene coltivato su un catalizzatore metallico, ma viene quasi sempre utilizzato su un substrato diverso, come silicio o un polimero flessibile. Ciò richiede un difficile processo di trasferimento.

Il film di grafene deve essere accuratamente sollevato dalla lamina metallica e spostato sul substrato di destinazione, una procedura delicata che può introdurre pieghe, strappi e contaminazioni, compromettendo le eccezionali proprietà del materiale.

Controllo Qualità e Difetti

La qualità finale del film di grafene è estremamente sensibile alle condizioni di processo.

Variabili come temperatura, pressione del gas e portate devono essere controllate con precisione. Condizioni improprie possono portare alla formazione di difetti nel reticolo cristallino o alla crescita di patch multistrato indesiderabili, anche su un substrato di rame.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio CVD ottimale dipende interamente dal tipo specifico di grafene che intendi produrre. Comprendendo i principi fondamentali, puoi adattare il processo alle tue esigenze.

- Se il tuo obiettivo principale è il grafene monostrato di grandi dimensioni e di alta qualità: Utilizza un catalizzatore a bassa solubilità di carbonio come la lamina di rame, poiché il suo meccanismo di crescita limitato alla superficie è autoregolante.

- Se il tuo obiettivo principale è esplorare il grafene multistrato: Un catalizzatore ad alta solubilità di carbonio come il nichel può essere utilizzato, ma devi controllare con precisione la velocità di raffreddamento per gestire la segregazione del carbonio.

- Se il tuo obiettivo principale è l'ottimizzazione e la ricerca del processo: Concentrati sull'interazione tra temperatura e flusso di gas precursore per controllare la densità dei siti di nucleazione e la dimensione finale dei grani del film di grafene.

In definitiva, padroneggiare il processo CVD è la chiave per trasformare il grafene da una meraviglia di laboratorio a un materiale su scala industriale.

Tabella riassuntiva:

| Fase del Processo CVD | Azione Chiave | Ruolo del Catalizzatore | Risultato |

|---|---|---|---|

| 1. Pirolisi del Precursore | Il gas metano si decompone sulla superficie metallica calda (es. Cu, Ni) | Catalizza la scomposizione del gas a ~1000°C (vs. 2500°C senza catalizzatore) | Atomi di carbonio si depositano sulla superficie del catalizzatore |

| 2. Nucleazione e Crescita | Gli atomi di carbonio si diffondono e formano isole a reticolo esagonale | Cu (bassa solubilità) consente la crescita monostrato; Ni (alta solubilità) consente la crescita multistrato | Si forma un film continuo di grafene |

Pronto a far progredire la tua ricerca sui materiali con apparecchiature di laboratorio di precisione? KINTEK è specializzata nella fornitura di sistemi CVD, forni ad alta temperatura e materiali di consumo essenziali per il laboratorio di cui hai bisogno per sintetizzare e studiare grafene di alta qualità. La nostra esperienza supporta i laboratori nell'ottimizzazione dei parametri di crescita e nel raggiungimento di risultati affidabili e riproducibili. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare la tua innovazione nel grafene!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati