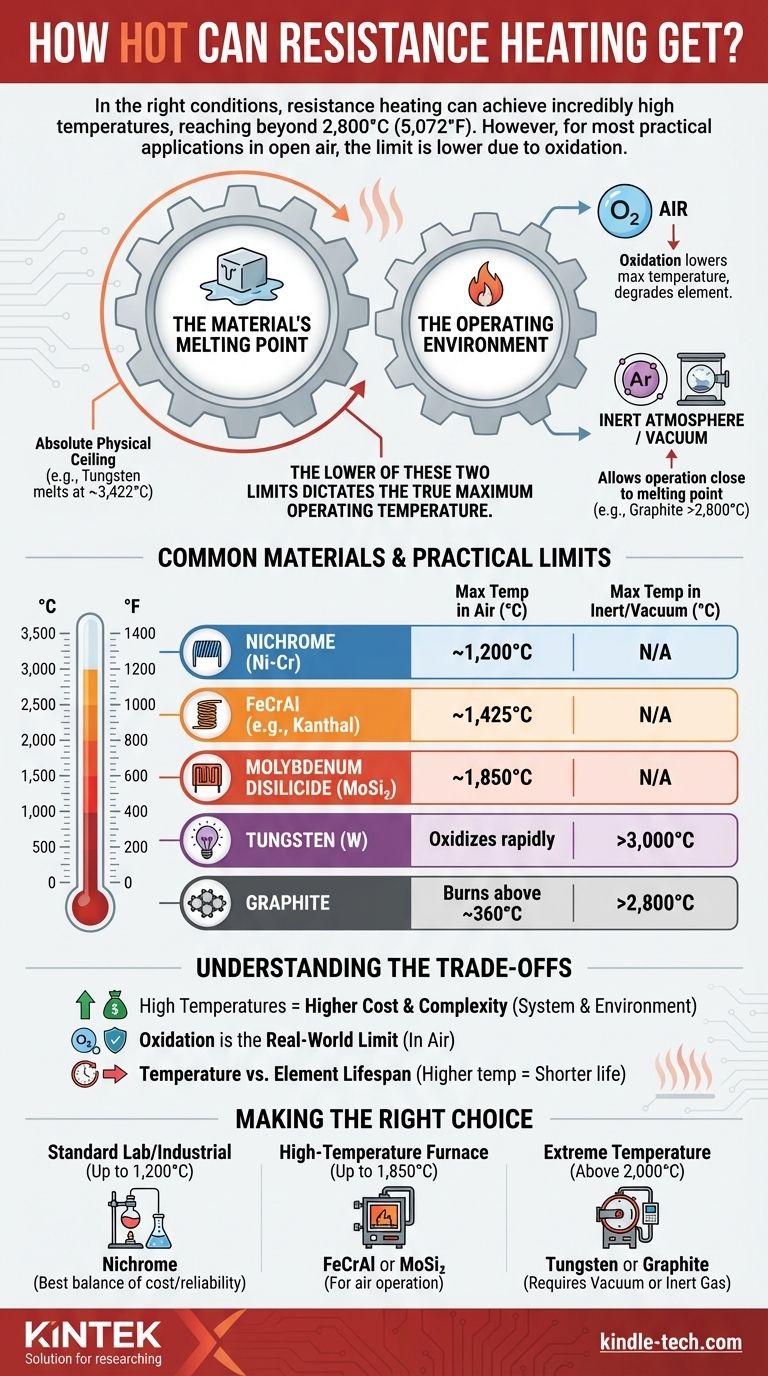

Nelle giuste condizioni, il riscaldamento a resistenza può raggiungere temperature incredibilmente elevate, superando i 2.800°C (5.072°F). Tuttavia, per la maggior parte delle applicazioni pratiche che operano all'aria aperta, la temperatura massima è significativamente inferiore, spesso limitata dalla reazione del materiale con l'ossigeno ben prima che raggiunga il suo punto di fusione.

La temperatura massima di un riscaldatore a resistenza non è un unico valore. È il risultato diretto di due fattori in competizione: il punto di fusione fisico dell'elemento riscaldante e il degrado chimico di tale elemento nel suo ambiente operativo.

I Due Fattori Che Definiscono la Temperatura Massima

Per comprendere i limiti del riscaldamento a resistenza, è necessario considerare sia il materiale stesso sia l'atmosfera che lo circonda. Il limite inferiore tra questi due determinerà sempre la vera temperatura operativa massima.

Il Punto di Fusione del Materiale

Il soffitto fisico assoluto per qualsiasi riscaldatore a resistenza è la temperatura alla quale il materiale dell'elemento stesso si fonde o, in alcuni casi, sublima (si trasforma direttamente in gas).

Questo è il motivo per cui la selezione del materiale è la prima decisione critica. Materiali diversi hanno punti di fusione molto diversi. Ad esempio, il tungsteno fonde a 3.422°C (6.192°F), mentre le comuni leghe di nichel-cromo fondono più vicino a 1.400°C (2.550°F).

L'Ambiente Operativo: Aria vs. Atmosfera Inerte

Questa è la considerazione pratica più importante. La presenza di ossigeno nell'aria abbassa drasticamente la temperatura massima effettiva per la maggior parte dei materiali.

Ad alte temperature, il materiale dell'elemento inizierà a ossidarsi, ovvero a reagire chimicamente con l'ossigeno presente nell'aria. Questo processo degrada l'elemento, causandone il guasto ben al di sotto del suo punto di fusione.

In un'atmosfera inerte (come il gas argon) o in un vuoto, non c'è ossigeno per causare questo degrado. Ciò consente all'elemento riscaldante di operare a temperature molto più vicine al suo vero punto di fusione. Questo è il motivo per cui un elemento in grafite, che inizia a bruciare all'aria sopra i 360°C, può essere utilizzato per raggiungere oltre 2.800°C in un ambiente inerte.

Materiali Comuni e i Loro Limiti Pratici

La scelta del materiale è un compromesso diretto tra costo, durata e temperatura operativa massima in un dato ambiente.

Leghe di Nichel-Cromo (Nichel-Cromo)

Il Nichel-Cromo è il cavallo di battaglia del riscaldamento a resistenza per applicazioni generiche. Forma uno strato protettivo esterno di ossido di cromo che previene un'ulteriore ossidazione, consentendogli di operare in modo affidabile all'aria fino a circa 1.200°C (2.190°F).

Leghe di Ferro-Cromo-Alluminio (FeCrAl)

Spesso note con il nome commerciale Kanthal, queste leghe sono un passo avanti rispetto al Nichel-Cromo. Formano uno strato resiliente di ossido di alluminio che consente temperature operative più elevate all'aria, tipicamente fino a 1.425°C (2.600°F).

Disiliciuro di Molibdeno (MoSi₂)

Per forni industriali ad altissima temperatura che operano all'aria, vengono utilizzati elementi in MoSi₂. Questi possono operare continuamente a temperature fino a 1.850°C (3.360°F).

Metalli Refrattari (Tungsteno e Molibdeno)

Questi materiali hanno punti di fusione estremamente elevati ma si ossidano quasi istantaneamente all'aria ad alte temperature. Sono riservati esclusivamente ai forni a vuoto o a gas inerte, dove il tungsteno può superare in sicurezza i 3.000°C (5.432°F).

Grafite

Come i metalli refrattari, la grafite è adatta solo per ambienti privi di ossigeno. Nel vuoto o in gas inerte, può raggiungere temperature ben superiori a 2.800°C (5.072°F), rendendola una scelta comune per i forni a temperatura estrema.

Comprendere i Compromessi

La selezione di una soluzione di riscaldamento raramente riguarda il raggiungimento della temperatura massima assoluta. Si tratta di trovare il giusto equilibrio per le proprie esigenze specifiche.

Il Costo delle Alte Temperature

Man mano che si sale nella scala delle temperature, il costo e la complessità del sistema aumentano esponenzialmente. I materiali ad alta temperatura sono più costosi e la necessità di un ambiente a vuoto o a gas inerte aggiunge costi significativi e sfide ingegneristiche.

L'Ossidazione è il Limite del Mondo Reale

Per qualsiasi applicazione che operi all'aria aperta, la resistenza del materiale all'ossidazione—non il suo punto di fusione—è la limitazione determinante. Spingere un elemento oltre la sua temperatura raccomandata all'aria ne ridurrà drasticamente la durata.

Temperatura vs. Durata dell'Elemento

Anche all'interno dell'intervallo raccomandato, esiste un compromesso tra temperatura operativa e durata. Un elemento fatto funzionare continuamente alla sua temperatura massima nominale si guasterà molto prima di uno fatto funzionare a 100 gradi in meno.

Fare la Scelta Giusta per la Tua Applicazione

Il materiale ideale per il riscaldamento a resistenza è determinato interamente dalla temperatura target e dall'ambiente operativo.

- Se la tua attenzione principale è il riscaldamento industriale o di laboratorio standard all'aria (fino a 1.200°C): Le leghe di Nichel-Cromo offrono il miglior equilibrio tra costo e affidabilità.

- Se la tua attenzione principale è il lavoro in forni ad alta temperatura all'aria (fino a 1.850°C): Sono necessarie leghe FeCrAl o, per le temperature più elevate, elementi in Disiliciuro di Molibdeno (MoSi₂).

- Se la tua attenzione principale è la lavorazione a temperature estreme (oltre 2.000°C): Devi utilizzare un forno a vuoto o a gas inerte con elementi in metallo refrattario (come il Tungsteno) o in Grafite.

Comprendendo l'interazione tra materiale e ambiente, puoi selezionare una soluzione di riscaldamento a resistenza che sia efficace e durevole per il tuo obiettivo.

Tabella Riassuntiva:

| Materiale | Temp. Max all'Aria (°C) | Temp. Max in Ambiente Inerte/Vuoto (°C) | Applicazioni Comuni |

|---|---|---|---|

| Nichel-Cromo (Ni-Cr) | ~1.200°C | N/D | Riscaldamento industriale/laboratorio generico |

| FeCrAl (es. Kanthal) | ~1.425°C | N/D | Forni ad alta temperatura |

| Disiliciuro di Molibdeno (MoSi₂) | ~1.850°C | N/D | Forni industriali ad alta temperatura |

| Tungsteno (W) | Si ossida rapidamente | >3.000°C | Forni a vuoto/gas inerte a temperatura estrema |

| Grafite | Brucia sopra ~360°C | >2.800°C | Forni per lavorazioni ad alta temperatura |

Hai Bisogno di una Soluzione di Riscaldamento Affidabile per il Tuo Laboratorio?

Scegliere l'elemento riscaldante giusto è fondamentale per il successo del tuo processo e la longevità delle apparecchiature. Gli esperti di KINTEK comprendono il preciso equilibrio tra temperatura, ambiente e durata del materiale.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, comprese soluzioni di riscaldamento a resistenza robuste, adattate alla tua applicazione specifica, sia che tu richieda riscaldamento standard all'aria o temperature estreme in un'atmosfera controllata.

Lascia che ti aiutiamo a ottenere risultati precisi e coerenti. Contatta oggi il nostro team tecnico per discutere le tue esigenze e trovare la soluzione di riscaldamento ottimale per le tue necessità di laboratorio.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura