In sostanza, il processo di sputtering è un metodo di deposizione fisica da vapore (PVD) che funziona come una sabbiatrice su scala atomica. All'interno di una camera a vuoto, ioni ad alta energia vengono accelerati per bombardare un materiale sorgente, chiamato target. Questa collisione ha una forza sufficiente per staccare fisicamente gli atomi dalla superficie del target, che poi viaggiano attraverso il vuoto e si depositano su un substrato, costruendo un film sottile e uniforme strato dopo strato.

Lo sputtering non è una reazione chimica ma un processo fisico di trasferimento di quantità di moto. La sua potenza risiede nell'utilizzo di ioni energetici per dislocare atomi da praticamente qualsiasi materiale, consentendo la creazione di film sottili di alta qualità e fortemente legati su un substrato, anche da materiali con punti di fusione estremamente elevati.

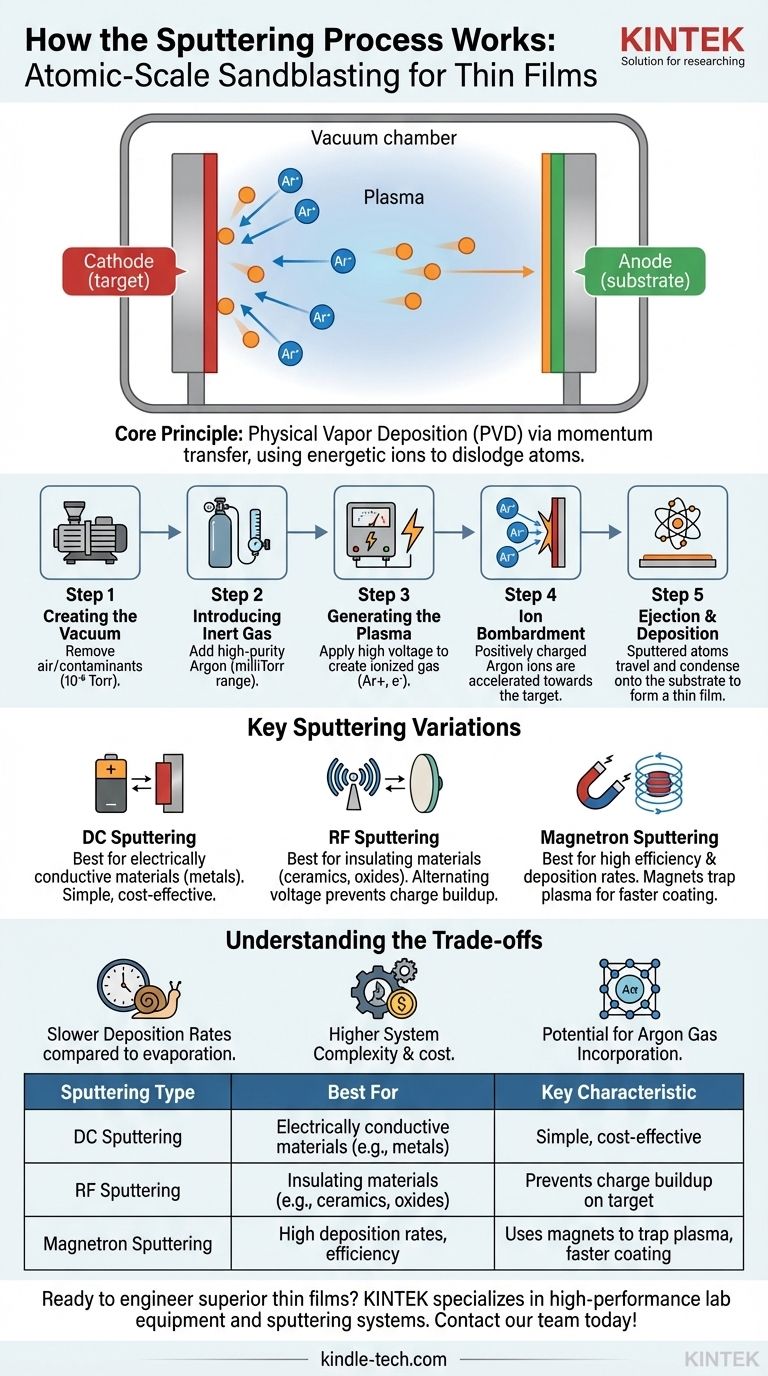

Le fasi fondamentali dello Sputtering

Il processo di sputtering è una sequenza precisamente controllata, progettata per creare un ambiente puro ed energetico per la crescita del film. Ogni fase svolge una funzione critica per ottenere un rivestimento di alta qualità.

Fase 1: Creazione del vuoto

L'intero processo avviene all'interno di una camera sigillata che viene prima pompata fino a un vuoto elevato, tipicamente intorno a 10⁻⁶ Torr o inferiore.

Questo vuoto iniziale è cruciale per rimuovere l'aria e altre molecole contaminanti come il vapore acqueo. Senza di esso, queste impurità verrebbero incorporate nel film, degradandone la qualità, o reagirebbero con gli atomi spruzzati a mezz'aria.

Fase 2: Introduzione di un gas inerte

Una volta raggiunto il vuoto di base, un gas inerte di elevata purezza – più comunemente Argon (Ar) – viene introdotto nella camera.

La pressione della camera viene accuratamente aumentata e stabilizzata a una pressione di lavoro nell'intervallo dei milliTorr. L'argon viene utilizzato perché è chimicamente non reattivo, relativamente pesante e si ionizza in modo efficiente senza reagire con il target o il substrato.

Fase 3: Generazione del plasma

Viene applicata un'alta tensione tra due elettrodi all'interno della camera. Il materiale sorgente (il target) è configurato come catodo (elettrodo negativo).

Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un bagliore visibile noto come plasma. Questo plasma è una "zuppa" carica di ioni argon positivi (Ar+) ed elettroni liberi.

Fase 4: Bombardamento ionico

Gli ioni argon caricati positivamente (Ar+) vengono potentemente accelerati dal campo elettrico e attratti verso il target caricato negativamente.

Essi collidono con la superficie del target con una significativa energia cinetica. Pensate a questi ioni come a proiettili atomici.

Fase 5: Eiezione e deposizione

L'impatto di uno ione argon trasferisce abbastanza quantità di moto agli atomi sulla superficie del target da superare le loro forze di legame, facendoli espellere o "sputterare".

Questi atomi appena liberati viaggiano in linea retta attraverso l'ambiente a bassa pressione di argon fino a quando non colpiscono il substrato (la parte da rivestire). Lì, si condensano e si accumulano, formando un film sottile denso e altamente aderente.

Principali variazioni dello sputtering per diverse esigenze

Sebbene il principio di base rimanga lo stesso, sono state sviluppate diverse tecniche di sputtering per gestire vari materiali e migliorare l'efficienza.

Sputtering DC: Il modello base

Lo sputtering a corrente continua (DC) utilizza una tensione negativa costante sul target. È semplice, efficace e ampiamente utilizzato.

Tuttavia, funziona solo per materiali target elettricamente conduttivi, come i metalli. I materiali isolanti accumulerebbero rapidamente una carica positiva dal bombardamento ionico, neutralizzando efficacemente il campo elettrico e fermando il processo.

Sputtering RF: Per materiali isolanti

Lo sputtering a radiofrequenza (RF) risolve il problema del rivestimento con materiali non conduttivi come ceramiche o ossidi.

Invece di una tensione CC costante, utilizza una tensione alternata ad alta frequenza (tipicamente 13,56 MHz). Questo rapido cambio di polarità impedisce l'accumulo di carica sulla superficie del target, consentendo lo sputtering di qualsiasi materiale, indipendentemente dalle sue proprietà elettriche.

Sputtering a magnetron: Per una maggiore efficienza

Lo sputtering a magnetron è il metodo industriale più comune perché aumenta drasticamente la velocità di deposizione.

Potenti magneti sono posizionati dietro il target per creare un campo magnetico che intrappola gli elettroni liberi dal plasma direttamente di fronte alla superficie del target. Questi elettroni intrappolati volano in una traiettoria a spirale, aumentando significativamente le loro possibilità di collidere e ionizzare gli atomi di argon. Ciò crea un plasma molto più denso, portando a un maggiore bombardamento ionico e a un tasso di sputtering più rapido.

Comprendere i compromessi

Lo sputtering è una tecnica potente e versatile, ma è essenziale comprenderne le limitazioni pratiche rispetto ad altri metodi.

Velocità di deposizione più lente

Rispetto ad alcune forme di evaporazione termica, lo sputtering può essere un processo più lento. L'eiezione atomo per atomo è intrinsecamente meno rapida rispetto all'ebollizione di un materiale in un crogiolo. Sebbene lo sputtering a magnetron aiuti, l'evaporazione ad alta velocità può comunque essere più rapida per alcune applicazioni.

Maggiore complessità del sistema

I sistemi di sputtering sono più complessi e costosi rispetto ai semplici evaporatori termici. Richiedono alimentatori ad alta tensione (CC o RF), controllori di flusso di gas precisi e robusti sistemi di vuoto, aumentando sia l'investimento iniziale che i costi di manutenzione.

Potenziale di incorporazione di gas

Poiché il processo avviene in un ambiente di argon, una piccola percentuale di atomi di argon può rimanere incorporata all'interno del film in crescita. Per la maggior parte delle applicazioni, questo è trascurabile, ma per film ottici o elettronici altamente sensibili, può essere un fattore che influenza le proprietà del materiale.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica di sputtering corretta è una funzione diretta del materiale target e dell'efficienza del processo desiderata.

- Se il tuo obiettivo principale è rivestire un materiale conduttivo come un metallo: Lo sputtering CC standard è il metodo più semplice ed economico.

- Se il tuo obiettivo principale è rivestire un materiale isolante come una ceramica (Al₂O₃) o quarzo (SiO₂): Lo sputtering RF è la scelta necessaria per superare l'accumulo di carica sul target.

- Se il tuo obiettivo principale è raggiungere elevate velocità di deposizione e minimizzare il riscaldamento del substrato: Lo sputtering a magnetron, sia CC per i metalli che RF per gli isolanti, è lo standard industriale per una produzione efficiente.

Comprendendo questi principi fondamentali, puoi controllare con precisione la deposizione dei materiali per ingegnerizzare film sottili con proprietà specifiche e desiderate a livello atomico.

Tabella riassuntiva:

| Tipo di Sputtering | Ideale per | Caratteristica chiave |

|---|---|---|

| Sputtering DC | Materiali elettricamente conduttivi (es. metalli) | Semplice, economico |

| Sputtering RF | Materiali isolanti (es. ceramiche, ossidi) | Previene l'accumulo di carica sul target |

| Sputtering a Magnetron | Alte velocità di deposizione, efficienza | Usa magneti per intrappolare il plasma, rivestimento più veloce |

Pronto a ingegnerizzare film sottili superiori? L'attrezzatura di sputtering giusta è fondamentale per il successo della tua ricerca e sviluppo o produzione. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per soddisfare le tue specifiche esigenze di deposizione di materiali. I nostri esperti possono aiutarti a selezionare la configurazione perfetta per target conduttivi o isolanti. Contatta il nostro team oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni