La temperatura è la variabile più critica nel processo di forgiatura. Essa determina il comportamento di un metallo sotto pressione, le forme possibili e le proprietà meccaniche finali del pezzo finito. Scegliere la temperatura corretta non è un suggerimento ma un requisito per il successo, poiché controlla direttamente la struttura interna del metallo, la duttilità e l'energia di formatura richiesta.

La decisione fondamentale in qualsiasi operazione di forgiatura ruota attorno alla temperatura. Questa scelta rappresenta un compromesso fondamentale tra la facilità di modellare un pezzo (formabilità) e la precisione finale, la finitura superficiale e la resistenza che si possono ottenere.

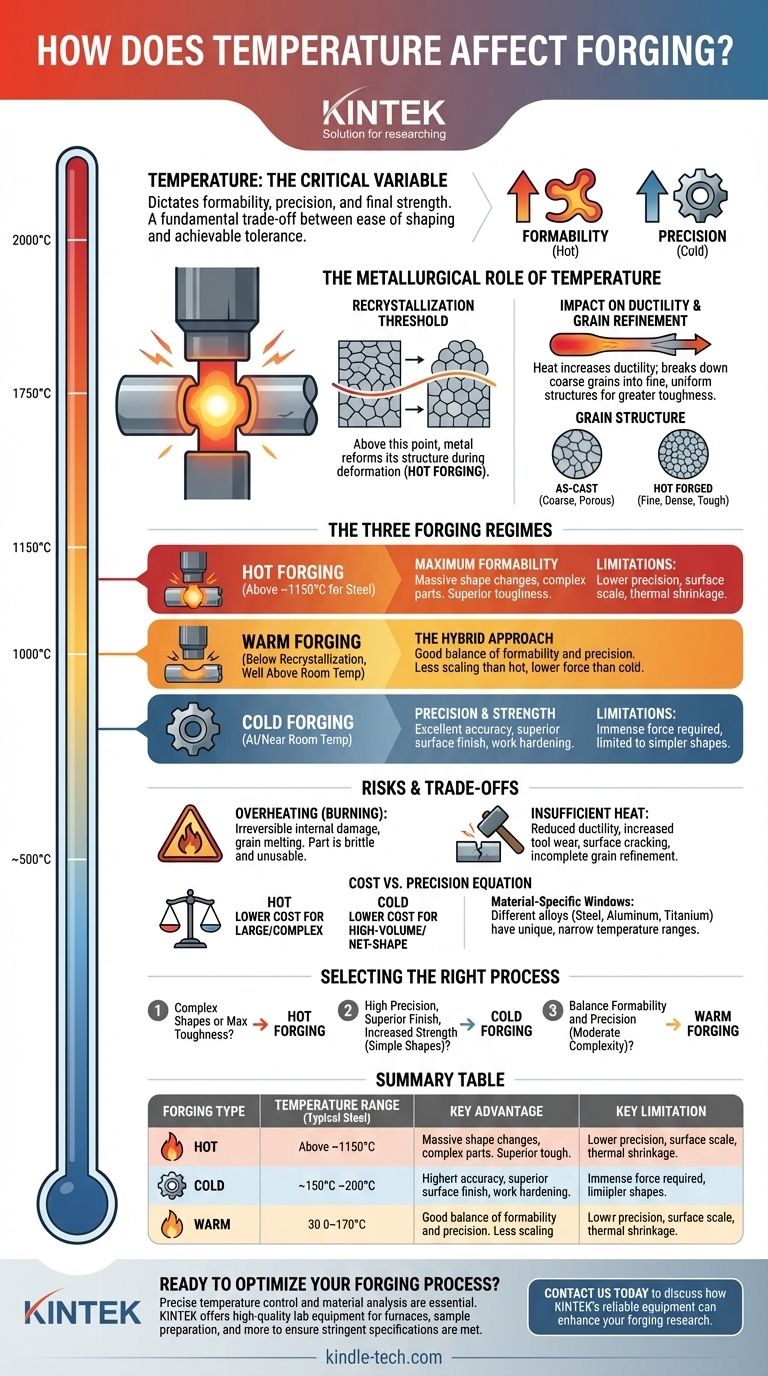

Il Ruolo Metallurgico della Temperatura

Per comprendere la forgiatura, è necessario prima capire come il calore altera la struttura cristallina interna di un metallo. Questo comportamento è la base dell'intero processo.

La Soglia di Ricristallizzazione

Ogni metallo ha una temperatura di ricristallizzazione. Al di sopra di questo punto, la struttura del grano distorta e stressata del metallo può riformarsi in nuovi grani privi di deformazione durante il processo di deformazione.

Questa è la distinzione chiave tra lavorazione a caldo e a freddo. Lavorare un metallo al di sopra di questa temperatura è forgiatura a caldo; lavorarlo al di sotto è forgiatura a freddo.

Impatto sulla Duttilità e Malleabilità

Riscaldare un metallo aumenta significativamente la sua duttilità (la sua capacità di essere deformato senza fratturarsi) e la sua malleabilità (la sua capacità di essere modellato).

Un pezzo caldo si comporta più come argilla densa che come un solido, permettendo di formarlo in geometrie complesse con una forza significativamente inferiore rispetto a quella richiesta a temperatura ambiente.

L'Affinamento della Struttura del Grano

Quando un metallo è correttamente forgiato a caldo, l'immensa pressione rompe la sua struttura del grano grossolana, come fusa. Il calore permette poi la crescita di grani nuovi, più fini e più uniformi.

Questo affinamento del grano elimina vuoti interni e porosità, risultando in un pezzo più denso, più tenace e più resistente di un equivalente fuso o lavorato a macchina.

I Tre Regimi di Temperatura di Forgiatura

La forgiatura non è un singolo processo ma una categoria di processi definiti dalla temperatura. Ognuno ha vantaggi e applicazioni distinti.

Forgiatura a Caldo: Per Massima Formabilità

La forgiatura a caldo viene eseguita ben al di sopra della temperatura di ricristallizzazione del metallo. Per l'acciaio, questa è tipicamente intorno ai 1150°C (2100°F).

Questo processo consente massicci cambiamenti di forma e la creazione di parti altamente complesse. La struttura del grano affinata produce una tenacità e duttilità superiori. Tuttavia, ciò comporta un costo in termini di minore precisione dimensionale a causa del ritiro termico e della formazione di scaglia superficiale (ossidazione), che spesso richiede lavorazioni meccaniche secondarie.

Forgiatura a Freddo: Per Precisione e Resistenza

La forgiatura a freddo viene eseguita a o vicino alla temperatura ambiente. È un processo di modellatura del metallo al di sotto del suo punto di ricristallizzazione.

Poiché non è coinvolto calore, i pezzi hanno un'eccellente precisione dimensionale e una finitura superficiale superiore, spesso non richiedendo lavorazioni secondarie. Il processo induce anche l'incrudimento, che aumenta significativamente la resistenza e la durezza del materiale. La limitazione principale è che richiede forze immense ed è più adatta per forme più semplici.

Forgiatura a Tiepido: L'Approccio Ibrido

La forgiatura a tiepido è un processo specializzato condotto tra gli intervalli di temperatura della forgiatura a caldo e a freddo — al di sotto del punto di ricristallizzazione ma ben al di sopra della temperatura ambiente.

Offre un compromesso strategico. Fornisce una migliore precisione e meno scaglia rispetto alla forgiatura a caldo, migliorando al contempo la duttilità e riducendo le forze di formatura richieste rispetto alla forgiatura a freddo. Questo la rende un'opzione preziosa per pezzi con complessità moderata che richiedono buone tolleranze.

Comprendere i Compromessi e i Rischi

Scegliere la temperatura sbagliata o non controllarla con precisione può portare a guasti catastrofici o a un pezzo che non soddisfa le specifiche.

Il Pericolo del Surriscaldamento

Se un metallo viene riscaldato troppo vicino al suo punto di fusione, può verificarsi una condizione nota come bruciatura. I bordi del grano possono iniziare a fondere e ossidarsi, creando danni interni irreversibili.

Un pezzo bruciato è estremamente fragile e completamente inutilizzabile, indipendentemente dal suo aspetto. Deve essere scartato.

Il Problema del Calore Insufficiente

Per la forgiatura a caldo, una temperatura insufficiente rende il metallo meno duttile. Ciò significa che è necessaria più forza per modellarlo, aumentando l'usura degli stampi e dei macchinari.

Ancora più criticamente, può portare a una forgiatura incompleta, a cricche superficiali e alla mancata realizzazione dell'affinamento del grano desiderato, compromettendo le proprietà meccaniche finali del pezzo.

L'Equazione Costo vs. Precisione

La forgiatura a caldo è spesso più conveniente per componenti di grandi dimensioni o forme iniziali complesse, anche con il costo aggiuntivo della finitura.

La forgiatura a freddo eccelle nella produzione ad alto volume di pezzi più piccoli, a forma netta, dove il costo dei macchinari potenti e degli utensili robusti è compensato dall'eliminazione delle lavorazioni meccaniche secondarie.

Finestre Specifiche per Materiale

Ogni lega ha una finestra di temperatura di forgiatura unica e spesso ristretta. Le leghe di alluminio vengono forgiate a temperature molto più basse rispetto all'acciaio, e le leghe di titanio richiedono un controllo della temperatura estremamente preciso per evitare cambiamenti di fase dannosi o contaminazioni. Non esiste una temperatura universale.

Selezione del Processo Giusto per la Tua Applicazione

La tua scelta deve essere guidata dall'obiettivo finale per il tuo componente. Analizza i compromessi tra formabilità, precisione e resistenza finale per prendere una decisione informata.

- Se il tuo obiettivo principale è creare forme complesse o massimizzare la tenacità: La forgiatura a caldo è la scelta migliore grazie alla sua elevata duttilità e ai benefici dell'affinamento del grano.

- Se il tuo obiettivo principale è ottenere alta precisione, una finitura superficiale superiore e una maggiore resistenza per una forma più semplice: La forgiatura a freddo è il processo ideale, poiché elimina la necessità della maggior parte delle lavorazioni meccaniche secondarie.

- Se il tuo obiettivo principale è bilanciare formabilità e precisione per un pezzo moderatamente complesso: La forgiatura a tiepido offre un compromesso strategico tra gli estremi dei processi a caldo e a freddo.

Padroneggiare il controllo della temperatura è la chiave per sbloccare il pieno potenziale di resistenza, tenacità e affidabilità del processo di forgiatura.

Tabella Riepilogativa:

| Tipo di Forgiatura | Intervallo di Temperatura (Acciaio Tipico) | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Forgiatura a Caldo | Sopra ~1150°C (2100°F) | Massima formabilità, tenacità superiore | Minore precisione, scaglia superficiale |

| Forgiatura a Freddo | A o vicino alla temperatura ambiente | Alta precisione, finitura superficiale superiore, incrudimento | Richiede forze elevate, limitata a forme più semplici |

| Forgiatura a Tiepido | Tra gli intervalli a caldo e a freddo | Buon equilibrio tra formabilità e precisione | Finestra di processo più ristretta |

Pronto a Ottimizzare il Tuo Processo di Forgiatura?

Scegliere la temperatura di forgiatura corretta è fondamentale per ottenere le proprietà meccaniche e la precisione dimensionale desiderate nei tuoi componenti metallici. La giusta attrezzatura da laboratorio è essenziale per un controllo preciso della temperatura e l'analisi dei materiali.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, soddisfacendo le esigenze precise dei laboratori metallurgici. Dai forni per simulazioni di trattamento termico agli strumenti di preparazione dei campioni, le nostre soluzioni ti aiutano a determinare e controllare accuratamente i parametri di forgiatura, garantendo che i tuoi materiali soddisfino specifiche rigorose.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come l'attrezzatura affidabile di KINTEK può migliorare la tua ricerca e sviluppo sulla forgiatura, portando a pezzi più resistenti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Quanto dura il processo di calcinazione? Ottimizza il tuo tempo di processo per la massima efficienza

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico