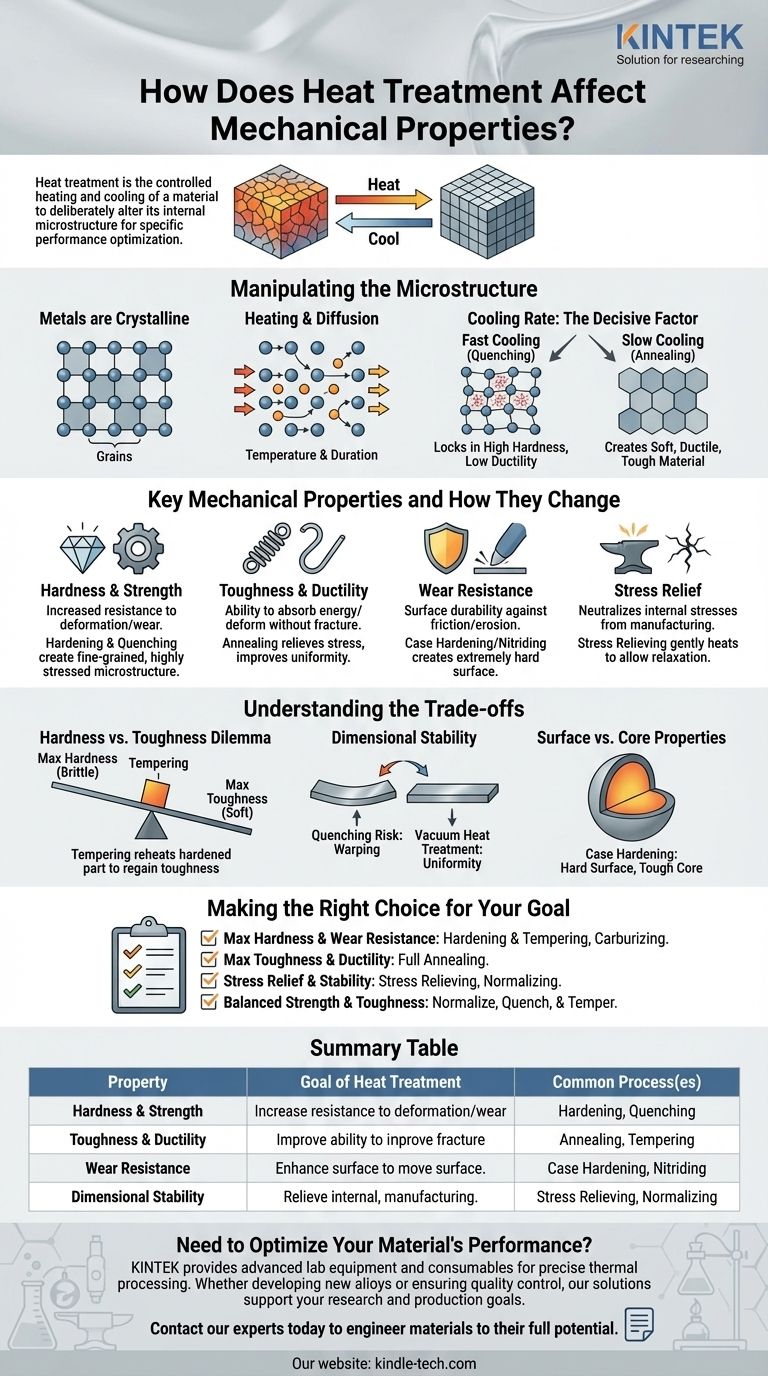

In sostanza, il trattamento termico è il processo controllato di riscaldamento e raffreddamento di un materiale, molto spesso una lega metallica, per alterarne deliberatamente la microstruttura interna. Questa manipolazione non è arbitraria; è una disciplina ingegneristica precisa utilizzata per migliorare o sopprimere specifiche proprietà meccaniche. Modificando la disposizione atomica all'interno del materiale, è possibile trasformare un metallo morbido e lavorabile in un componente duro e resistente all'usura, oppure alleviare le tensioni interne per prevenire futuri cedimenti.

Il trattamento termico non mira a rendere un materiale "migliore" sotto ogni aspetto, ma a ottimizzarne strategicamente le prestazioni per un'applicazione specifica. Controllando la struttura cristallina microscopica del materiale, è possibile scambiare una proprietà (come la morbidezza) con un'altra (come la durezza) per ottenere il perfetto equilibrio tra resistenza, tenacità e durabilità.

L'obiettivo: manipolare la microstruttura

Per capire come funziona il trattamento termico, devi prima comprendere che le proprietà complessive di un materiale sono dettate dalla sua struttura interna e microscopica.

Perché la microstruttura è importante

I metalli sono cristallini, il che significa che i loro atomi sono disposti in uno schema ripetitivo e altamente organizzato chiamato reticolo. Questi reticoli formano i "grani". La dimensione, la forma, la disposizione e la composizione di questi grani — la microstruttura del materiale — determinano direttamente le sue proprietà meccaniche.

Il ruolo della temperatura e della diffusione

Riscaldare un metallo fornisce l'energia necessaria affinché gli atomi si muovano, o si diffondano, all'interno del reticolo cristallino. Ciò consente agli elementi all'interno di una lega (come il carbonio nell'acciaio) di dissolversi e distribuirsi in modo più uniforme, creando una nuova soluzione solida uniforme. La temperatura e la durata del ciclo di riscaldamento determinano l'entità di questo cambiamento.

Velocità di raffreddamento: il fattore decisivo

La velocità con cui il metallo viene raffreddato dal suo stato ad alta temperatura è il fattore più critico. La velocità di raffreddamento "blocca" una specifica microstruttura, che a sua volta definisce le proprietà meccaniche finali.

- Raffreddamento rapido (tempra) intrappola gli atomi in un reticolo altamente sollecitato e distorto, con conseguente elevata durezza e resistenza ma bassa duttilità.

- Raffreddamento lento (ricottura) concede agli atomi il tempo di riorganizzarsi in una struttura più stabile e priva di tensioni, risultando in un materiale più morbido, più duttile e più tenace.

Principali proprietà meccaniche e come cambiano

Diversi processi di trattamento termico sono progettati per mirare e ottimizzare proprietà specifiche in base all'uso previsto del componente.

Durezza e Resistenza

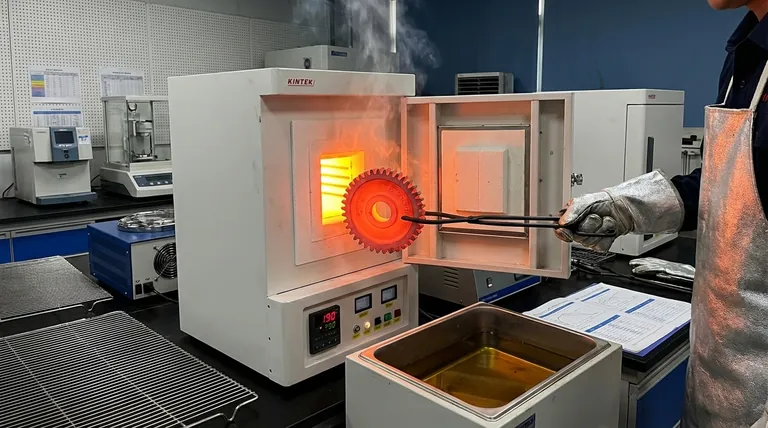

La durezza (resistenza all'indentazione e ai graffi) e la resistenza (resistenza alla deformazione) spesso aumentano insieme. Processi come l'indurimento prevedono il riscaldamento del metallo e il suo rapido raffreddamento in acqua, olio o aria. Ciò crea una microstruttura a grana fine e altamente sollecitata che resiste fortemente alle forze esterne.

Tenacità e Duttilità

La tenacità è la capacità di un materiale di assorbire energia e deformarsi senza fratturarsi, mentre la duttilità è la sua capacità di essere allungato o tirato in un filo. Processi come la ricottura (riscaldamento e raffreddamento molto lenti) alleviano le tensioni interne e creano una struttura granulare più uniforme, migliorando significativamente sia la tenacità che la duttilità a scapito della durezza.

Resistenza all'usura

La resistenza all'usura è direttamente correlata alla durezza. Creando una superficie estremamente dura attraverso processi come la cementazione o la nitrurazione, un componente può resistere molto meglio all'abrasione, all'attrito e all'erosione. Ciò è fondamentale per parti come ingranaggi, cuscinetti e utensili da taglio.

Rilascio delle tensioni

I processi di fabbricazione come la saldatura, la lavorazione meccanica o la formatura a freddo introducono significative tensioni interne in un materiale. Se lasciate non trattate, queste tensioni possono portare a deformazioni, distorsioni o persino rotture premature. Un trattamento termico a bassa temperatura noto come rilascio delle tensioni riscalda delicatamente la parte per consentire alla microstruttura di rilassarsi, neutralizzando queste forze interne senza alterare significativamente altre proprietà.

Comprendere i compromessi

Migliorare una proprietà meccanica spesso avviene a scapito di un'altra. Un ingegnere esperto deve comprendere e gestire questi compromessi.

Il dilemma Durezza contro Tenacità

Questo è il compromesso più fondamentale nel trattamento termico. Un materiale che è stato temprato alla sua massima durezza è anche estremamente fragile e ha una tenacità molto bassa.

Per risolvere questo problema, si utilizza un processo secondario chiamato rinvenimento. La parte indurita viene riscaldata nuovamente a una temperatura inferiore, il che allevia parte della sollecitazione interna e sacrifica una piccola quantità di durezza per recuperare una quantità significativa di tenacità.

Stabilità dimensionale e distorsione

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, specialmente la tempra, possono causare l'incurvamento, la distorsione o persino la rottura di un pezzo. Questo rischio è maggiore in geometrie complesse o componenti a parete sottile.

Tecniche come il trattamento termico sottovuoto riducono al minimo questo rischio fornendo un riscaldamento uniforme e prevenendo l'ossidazione superficiale, che può contribuire a un raffreddamento non uniforme. Per parti di alta precisione, potrebbero essere necessarie velocità di raffreddamento più lente o tempra a pressa specializzata.

Proprietà superficiali rispetto a quelle del nucleo

Per molte applicazioni, è necessaria una combinazione di proprietà: una superficie molto dura e resistente all'usura e un nucleo tenace e duttile in grado di resistere agli urti.

La cementazione (o indurimento superficiale) ottiene questo introducendo elementi come carbonio o azoto solo nello strato superficiale del metallo. Quando il pezzo viene trattato termicamente, solo la superficie diventa dura, mentre il nucleo mantiene la sua tenacità originale.

Fare la scelta giusta per il tuo obiettivo

La selezione del trattamento termico corretto richiede una chiara comprensione del requisito principale dell'applicazione finale.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Utilizza un ciclo di indurimento e rinvenimento, o un processo di indurimento superficiale come la carbocementazione o la nitrurazione.

- Se la tua attenzione principale è la massima tenacità e duttilità: Utilizza un processo di ricottura completa per creare lo stato più morbido e lavorabile.

- Se la tua attenzione principale è il rilascio delle tensioni per migliorare la stabilità e la lavorabilità: Utilizza un trattamento termico di rilascio delle tensioni o di normalizzazione.

- Se la tua attenzione principale è una combinazione equilibrata di resistenza e tenacità: Un ciclo di normalizzazione, tempra e rinvenimento è l'approccio più comune e versatile per i componenti strutturali.

In definitiva, padroneggiare il trattamento termico significa comprenderlo non come una singola azione, ma come un potente strumento per ingegnerizzare un materiale al suo pieno potenziale.

Tabella riassuntiva:

| Proprietà | Obiettivo del trattamento termico | Processo/i comune/i |

|---|---|---|

| Durezza e Resistenza | Aumentare la resistenza alla deformazione e all'usura | Indurimento, Tempra |

| Tenacità e Duttilità | Migliorare la capacità di assorbire energia e deformarsi senza rompersi | Ricottura, Rinvenimento |

| Resistenza all'usura | Migliorare la durabilità superficiale contro l'abrasione | Cementazione, Nitrurazione |

| Stabilità dimensionale | Rilasciare le tensioni interne per prevenire deformazioni | Rilascio delle tensioni, Normalizzazione |

Hai bisogno di ottimizzare le prestazioni del tuo materiale?

Scegliere il giusto processo di trattamento termico è fondamentale per ottenere il perfetto equilibrio tra resistenza, tenacità e durabilità nei tuoi componenti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una lavorazione termica e un'analisi dei materiali precise.

Sia che tu stia sviluppando nuove leghe o garantendo il controllo qualità nella produzione, le nostre soluzioni supportano i tuoi obiettivi di ricerca e produzione. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ingegnerizzare i materiali al loro massimo potenziale.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio

- Quali sono le regole di sicurezza in laboratorio per il riscaldamento delle sostanze? Protocolli essenziali per prevenire incidenti

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata

- Quali sono le precauzioni di sicurezza per gli esperimenti con il calore? Passaggi essenziali per prevenire ustioni e incidenti in laboratorio

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio