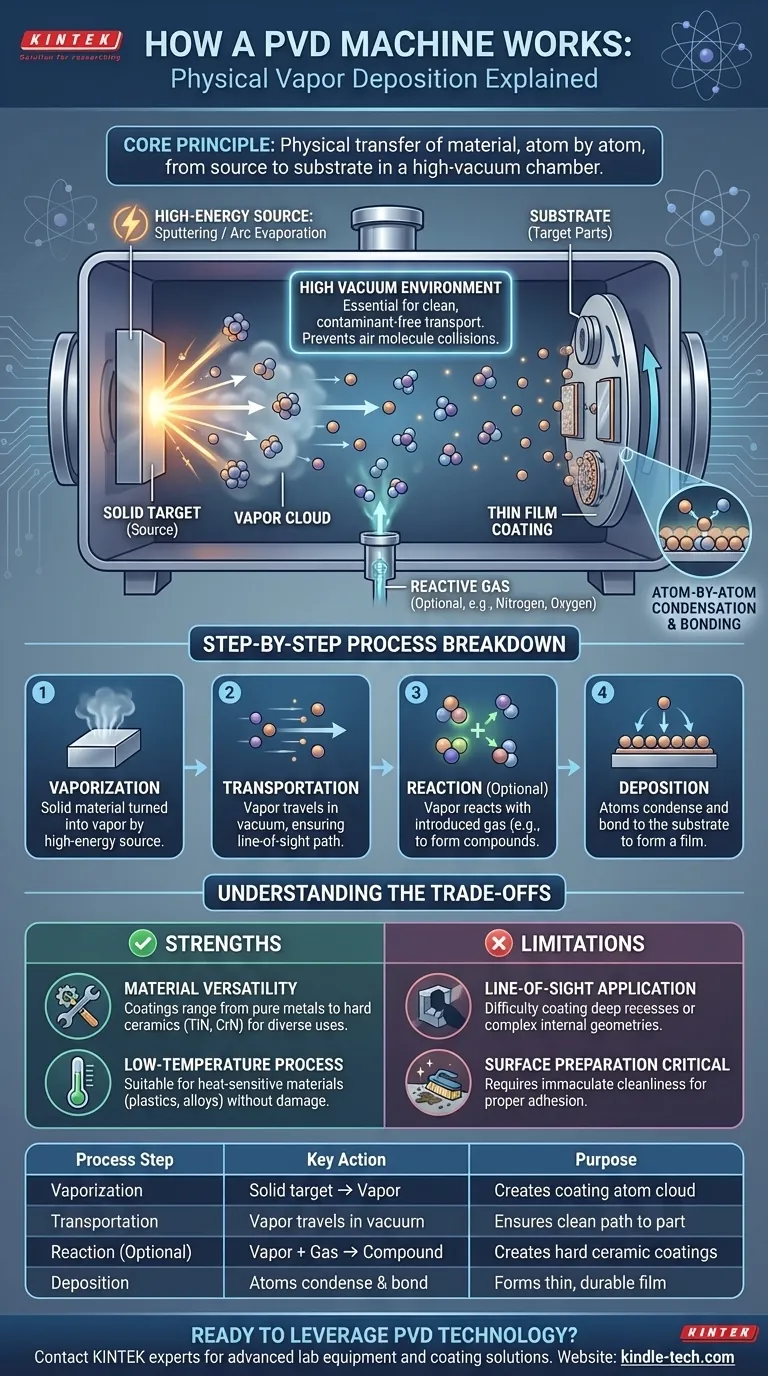

Nella sua essenza, una macchina per la deposizione fisica da vapore (PVD) funziona prelevando un materiale solido di rivestimento, trasformandolo in vapore all'interno di una camera ad alto vuoto e quindi consentendo a quel vapore di condensarsi sulla superficie di un pezzo, formando un film sottile e resistente. Questo intero processo è un trasferimento fisico di materiale, atomo per atomo, da una sorgente a un substrato senza una reazione chimica primaria.

Sebbene il termine "Deposizione Fisica da Vapore" sembri complesso, il principio di base è semplice e altamente controllato. È un processo a linea di vista che trasferisce fisicamente materiale da una sorgente a un pezzo bersaglio all'interno di un vuoto, offrendo un controllo eccezionale sulle proprietà del rivestimento finale.

Il Principio Fondamentale: Un Viaggio nel Vuoto

Per comprendere veramente come funziona una macchina PVD, devi pensarla come un ambiente controllato per il trasporto di atomi. Ogni fase è progettata per la precisione.

La Sorgente: Dal Solido al Vapore

Il processo inizia con il "target", che è un blocco del materiale puro che si desidera utilizzare per il rivestimento (ad esempio, titanio, cromo, oro).

Una fonte di energia elevata all'interno della camera a vuoto viene diretta verso questo target. Questa energia, spesso derivante da un plasma (in un processo chiamato sputtering) o da un arco elettrico (evaporazione ad arco), è abbastanza potente da staccare atomi singoli o piccoli gruppi di atomi dal target, trasformando il materiale solido in vapore.

La Camera: L'Importanza del Vuoto

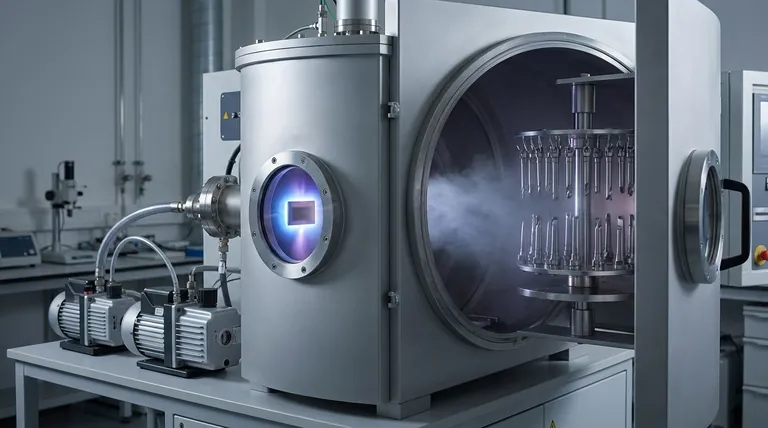

Questo intero processo avviene all'interno di una camera sigillata da cui è stata pompata via praticamente tutta l'aria per creare un alto vuoto.

Questo vuoto non è un ripensamento; è fondamentale. Senza di esso, gli atomi di rivestimento vaporizzati entrerebbero in collisione con le molecole d'aria (come ossigeno e azoto), contaminando il rivestimento e impedendo loro di raggiungere efficacemente il pezzo. Il vuoto assicura un percorso chiaro e senza ostacoli.

La Destinazione: Condensazione e Crescita del Film

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente fino a quando non colpiscono una superficie. I pezzi da rivestire sono posizionati strategicamente all'interno della camera per intercettare questa nuvola di vapore.

Quando gli atomi di vapore colpiscono la superficie più fredda del pezzo (il "substrato"), si raffreddano rapidamente, si condensano e si legano alla superficie. Ciò avviene strato dopo strato, atomo per atomo, creando un film estremamente sottile, denso e ben aderente.

Una Ripartizione Passo Passo del Processo

Sebbene il principio sia semplice, il processo operativo può essere suddiviso in quattro fasi distinte.

Fase 1: Vaporizzazione

Il ciclo inizia generando un vapore dal materiale sorgente solido. La macchina PVD utilizza una fonte di energia per bombardare il target, sradicando gli atomi e creando una nuvola di materiale all'interno della camera.

Fase 2: Trasporto

Gli atomi vaporizzati viaggiano dal target verso i pezzi substrato. Poiché ciò avviene nel vuoto, il percorso è diretto e prevedibile, una caratteristica chiave nota come deposizione a linea di vista.

Fase 3: Reazione (Opzionale ma Cruciale)

Per i rivestimenti metallici di base, questa fase viene saltata. Tuttavia, per molte applicazioni ad alte prestazioni, un specifico gas reattivo (come azoto, ossigeno o metano) viene introdotto con precisione nella camera.

Gli atomi metallici vaporizzati reagiscono con questo gas durante il loro volo per formare nuovi composti. È così che vengono creati rivestimenti ceramici duri come il Nitruro di Titanio (TiN), il Carburo di Titanio (TiC) o l'Ossido di Cromo (Cr₂O₃). Questo processo "PVD reattivo" è ciò che conferisce ai rivestimenti le loro proprietà specifiche come durezza estrema o colore.

Fase 4: Deposizione

Questa è la fase finale in cui il materiale di rivestimento, sia vapore metallico puro che il composto appena formato, si condensa sul substrato. La macchina controlla variabili come temperatura e pressione per garantire che il film cresca con la struttura, la densità e l'adesione desiderate.

Comprendere i Compromessi

La tecnologia PVD è potente, ma la sua natura fisica crea punti di forza e limitazioni specifici che è importante comprendere.

Punto di Forza: Versatilità dei Materiali

Il PVD può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e composti ceramici molto duri. Ciò lo rende adatto a tutto, dalle finiture decorative agli utensili da taglio ad alte prestazioni.

Punto di Forza: Processo a Bassa Temperatura

Rispetto ad altri metodi come la deposizione chimica da vapore (CVD), il PVD è un processo "a freddo". Ciò consente di rivestire materiali sensibili al calore, come plastiche o alcune leghe metalliche, senza danneggiarli.

Limitazione: Applicazione a Linea di Vista

Poiché il vapore viaggia in linea retta, il PVD è eccellente nel rivestire le superfici che può "vedere". Tuttavia, fatica a rivestire recessi profondi, fori interni o geometrie complesse e in ombra senza dispositivi di fissaggio sofisticati che ruotano il pezzo su più assi.

Limitazione: La Preparazione della Superficie è Critica

La qualità di un rivestimento PVD dipende fortemente dalla pulizia e dalla preparazione del substrato. La superficie deve essere immacolatamente pulita affinché il legame a livello atomico si formi correttamente. Qualsiasi strato di olio, polvere o ossido comporterà una scarsa adesione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo PVD ti consente di selezionarlo per i motivi giusti e di progettare pezzi ottimizzati per il rivestimento.

- Se la tua priorità principale è l'estrema durezza e la resistenza all'usura: Il PVD è la scelta definitiva per applicare rivestimenti ceramici come TiN, AlTiN o CrN su utensili da taglio, stampi e componenti soggetti a usura.

- Se la tua priorità principale è una finitura decorativa durevole di alta gamma: Il PVD fornisce colori metallici brillanti e duraturi (oro, nero, bronzo) su orologi, rubinetti ed elettronica di consumo che sono di gran lunga superiori alla placcatura tradizionale.

- Se la tua priorità principale è la biocompatibilità: Il PVD viene utilizzato per applicare rivestimenti inerti come Titanio o Idrossiapatite su impianti medici, assicurando che non vengano rigettati dal corpo.

- Se la tua priorità principale è il rivestimento di canali interni complessi: Devi considerare che il PVD presenta limitazioni e potrebbe richiedere configurazioni specializzate o un processo alternativo come CVD o placcatura.

Comprendendo come una macchina PVD trasferisce fisicamente il materiale atomo per atomo, puoi sfruttare meglio le sue capacità uniche per la tua applicazione specifica.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Vaporizzazione | Il materiale target solido viene vaporizzato (ad esempio tramite sputtering). | Crea una nuvola di atomi di rivestimento. |

| Trasporto | Gli atomi vaporizzati viaggiano in linea retta attraverso un vuoto. | Assicura un percorso pulito e privo di contaminanti verso il pezzo. |

| Reazione (Opzionale) | Il vapore reagisce con un gas (es. Azoto) per formare un composto. | Crea rivestimenti ceramici duri come il Nitruro di Titanio (TiN). |

| Deposizione | Gli atomi si condensano e si legano alla superficie del substrato. | Forma un film sottile, denso e altamente aderente. |

Pronto a sfruttare la tecnologia PVD per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per lo sviluppo e la produzione di rivestimenti. Che tu stia lavorando su utensili da taglio, impianti medici o finiture decorative, la nostra esperienza può aiutarti a ottenere rivestimenti superiori e durevoli.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono migliorare le prestazioni e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse