In sostanza, un mulino a sfere riduce le dimensioni delle particelle trasferendo energia cinetica. All'interno di una camera cilindrica rotante, una serie di mezzi di macinazione — tipicamente sfere di acciaio o ceramica — vengono sollevati sul lato ascendente della camera e poi cadono sul materiale in lavorazione. Questo impatto ripetuto e ad alta energia, combinato con l'azione di macinazione dovuta allo sfregamento delle sfere tra loro, scompone sistematicamente le particelle grossolane in una polvere fine.

Un mulino a sfere opera su un principio semplice: convertire l'energia rotazionale di un cilindro nell'energia cinetica dei mezzi di macinazione interni. Questa energia poi frattura il materiale attraverso due azioni chiave: collisioni ad alto impatto e macinazione per attrito.

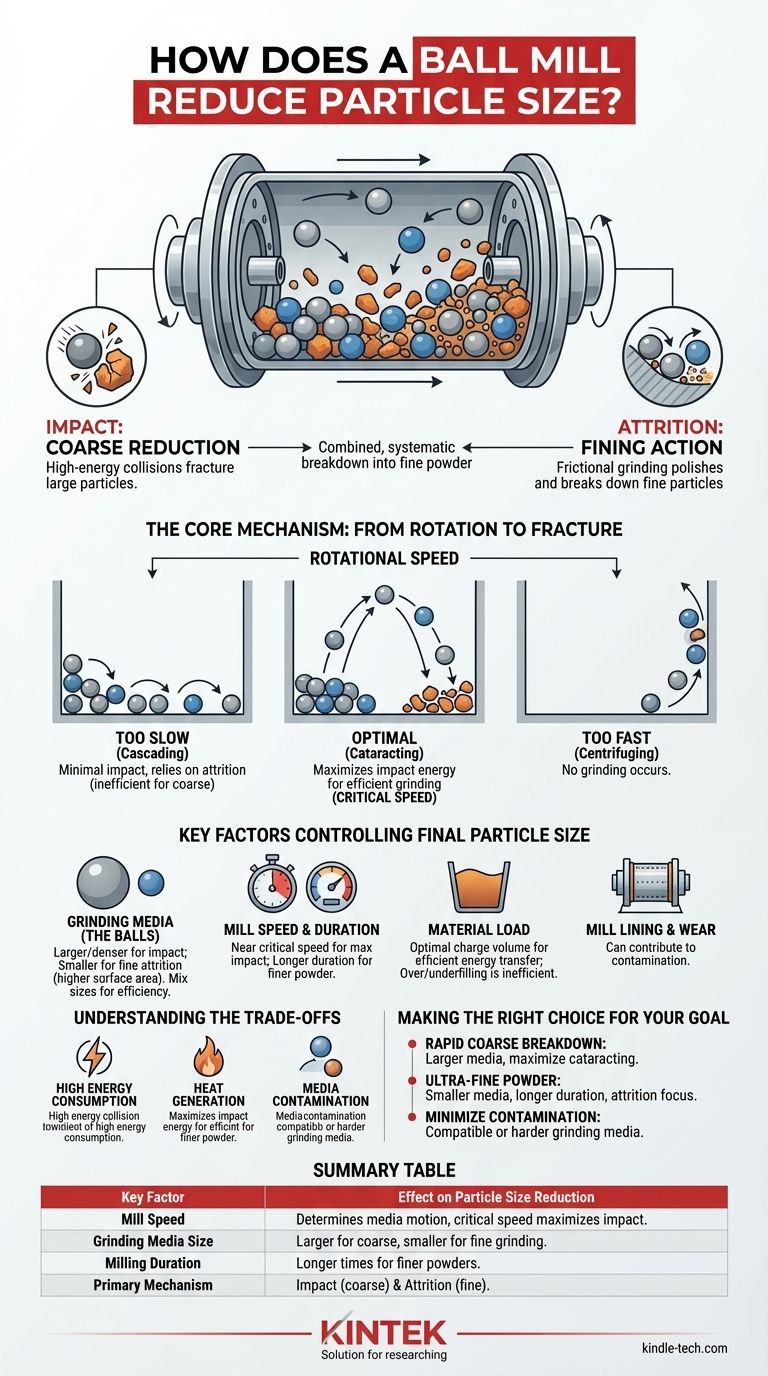

Il Meccanismo Fondamentale: Dalla Rotazione alla Frattura

Per comprendere veramente un mulino a sfere, devi visualizzare il percorso del materiale e dei mezzi di macinazione all'interno del tamburo rotante. Il processo non è un semplice rimescolamento casuale; è un'applicazione controllata di forza meccanica.

Il Ruolo della Velocità di Rotazione

La velocità di rotazione del mulino è il parametro operativo più critico. Essa determina il comportamento dei mezzi di macinazione.

Se il mulino ruota troppo lentamente, le sfere si limiteranno a rotolare sulla superficie delle altre sfere in un processo chiamato cascata. Ciò si traduce in un impatto minimo e si basa principalmente sull'attrito, che è inefficiente per rompere particelle più grandi.

Se il mulino ruota troppo velocemente, la forza centrifuga attaccherà le sfere alla parete interna della camera. Questo è noto come centrifugazione, e non avviene alcuna macinazione perché le sfere non cadono mai.

La velocità ottimale, spesso chiamata velocità critica, consente alle sfere di essere trasportate quasi fino alla cima della camera prima di perdere il contatto e cadere liberamente. Questo crea un movimento a cascata, massimizzando l'energia d'impatto.

Impatto: La Forza Primaria

Il meccanismo primario per la riduzione delle dimensioni grossolane è l'impatto. Mentre il mulino ruota, le sfere di macinazione vengono sollevate e poi cadono da un'altezza significativa, colpendo il materiale sottostante con una forza tremenda.

Questa azione è simile a colpire ripetutamente una roccia con un martello. Questi impatti ad alta energia sono ciò che causa le fratture iniziali nei materiali di alimentazione grandi e grossolani.

Attrito: L'Azione di Affinamento

Il meccanismo secondario, cruciale per produrre polveri molto fini, è l'attrito. Questa è la macinazione che avviene quando le sfere scivolano, rotolano e si sfregano l'una contro l'altra e contro la parete interna del mulino.

Quando le particelle vengono intrappolate tra queste superfici in movimento, sono sottoposte a intense forze di taglio e compressione. Questa macinazione per attrito lucida e scompone le particelle già piccole in uno stato molto più fine.

Fattori Chiave che Controllano la Dimensione Finale delle Particelle

La dimensione finale delle particelle non è un caso; è il risultato di diverse variabili controllabili. Padroneggiare questi fattori ti permette di adattare il risultato alle tue esigenze specifiche.

I Mezzi di Macinazione (Le Sfere)

Le caratteristiche delle sfere stesse sono fondamentali. Sfere più grandi e dense producono forze d'impatto maggiori e sono più efficaci nel rompere l'alimentazione grossolana.

Sfere più piccole, al contrario, hanno una superficie molto più elevata per un dato volume. Sono più efficaci nella macinazione fine per attrito perché aumentano il numero di punti di contatto e riducono lo spazio vuoto (vuoti) tra le sfere. Una strategia comune è quella di utilizzare un mix di dimensioni per una macinazione efficiente su una gamma di dimensioni delle particelle.

Velocità e Durata del Mulino

Come notato, operare vicino alla velocità critica assicura la massima efficienza d'impatto. Oltre alla velocità stessa, la durata del processo di macinazione è un fattore di controllo diretto. Più a lungo il materiale viene macinato, più fine sarà la polvere risultante, fino a un certo limite fisico.

Carico del Materiale

Anche la quantità di materiale caricato nel mulino rispetto alla quantità di mezzi di macinazione (il "volume di carica") è importante. Riempire eccessivamente il mulino ammortizzerà gli impatti delle sfere e ridurrà l'efficienza di macinazione, mentre riempirlo troppo poco può portare a un trasferimento di energia inefficiente e a un'usura maggiore del rivestimento del mulino.

Comprendere i Compromessi

Sebbene potente, la macinazione a sfere non è priva di limitazioni. Una valutazione obiettiva richiede il riconoscimento di queste realtà pratiche.

Elevato Consumo Energetico

I mulini a sfere sono macchine ad alta intensità energetica. È necessaria una quantità significativa di energia elettrica per far ruotare il tamburo pesante e il suo contenuto, gran parte della quale viene convertita in suono e calore piuttosto che in utile lavoro di macinazione.

Generazione di Calore

L'attrito e l'impatto costanti generano un calore sostanziale. Per i materiali sensibili al calore, come alcuni polimeri o composti organici, questo può essere un problema importante, potenzialmente causando fusione, degradazione o cambiamenti chimici.

Contaminazione dei Mezzi di Macinazione

Il processo di macinazione causa inevitabilmente usura sui mezzi di macinazione e sul rivestimento interno del mulino. Questo materiale usurato può contaminare il prodotto finale. Sebbene minimo, questo può essere un problema critico in applicazioni ad alta purezza come prodotti farmaceutici, alimentari o ceramiche avanzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Regolando i parametri chiave, puoi ottimizzare il processo di macinazione a sfere per un risultato specifico.

- Se il tuo obiettivo principale è la rapida rottura di materiale grossolano: Utilizza una carica di mezzi di macinazione più grandi e ad alta densità e opera a una velocità che massimizza la cascata e le forze d'impatto.

- Se il tuo obiettivo principale è produrre una polvere ultra-fine: Utilizza un volume maggiore di mezzi di macinazione più piccoli per massimizzare la superficie e promuovere la macinazione per attrito per un tempo di macinazione più lungo.

- Se il tuo obiettivo principale è minimizzare la contaminazione del prodotto: Seleziona mezzi di macinazione realizzati con un materiale compatibile con il tuo prodotto o significativamente più duro di esso (ad esempio, utilizzando sfere di zirconia o allumina per macinare polveri ceramiche).

Comprendendo questi principi fondamentali, puoi controllare efficacemente il processo di macinazione a sfere per raggiungere le tue precise esigenze di dimensione delle particelle.

Tabella Riepilogativa:

| Fattore Chiave | Effetto sulla Riduzione delle Dimensioni delle Particelle |

|---|---|

| Velocità del Mulino | Determina il movimento dei mezzi di macinazione (cascata, cascata, centrifugazione). La velocità critica massimizza l'impatto. |

| Dimensione dei Mezzi di Macinazione | Sfere più grandi per la frantumazione grossolana; sfere più piccole per la macinazione fine tramite aumento della superficie. |

| Durata della Macinazione | Tempi di macinazione più lunghi generalmente producono polveri più fini, fino a un limite fisico. |

| Meccanismo Primario | Impatto (per riduzione grossolana) e Attrito (per macinazione fine). |

Pronto a ottenere una precisa riduzione delle dimensioni delle particelle nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi mulini a sfere e mezzi di macinazione, per soddisfare le tue specifiche esigenze di ricerca e produzione. I nostri esperti possono aiutarti a selezionare la configurazione ideale per una macinazione efficiente e senza contaminazioni. Contattaci oggi per ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Potente Macchina Trituratrice di Plastica

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

Domande frequenti

- Cos'è la contaminazione durante la macinazione a sfere? Impara a controllarla per materiali più puri

- Quale materiale viene frantumato utilizzando un mulino a sfere? Una guida alle soluzioni di macinazione versatili

- Qual è la differenza tra un mulino a palle e un attritore? Scegli il mulino giusto per i tuoi obiettivi di dimensione delle particelle

- Quali sono le fasi della macinazione a sfere? Una guida alla riduzione efficace della dimensione delle particelle

- Qual è il vantaggio del metodo della macinazione a sfere? Ottenere una riduzione delle dimensioni delle particelle e una modifica dei materiali economiche