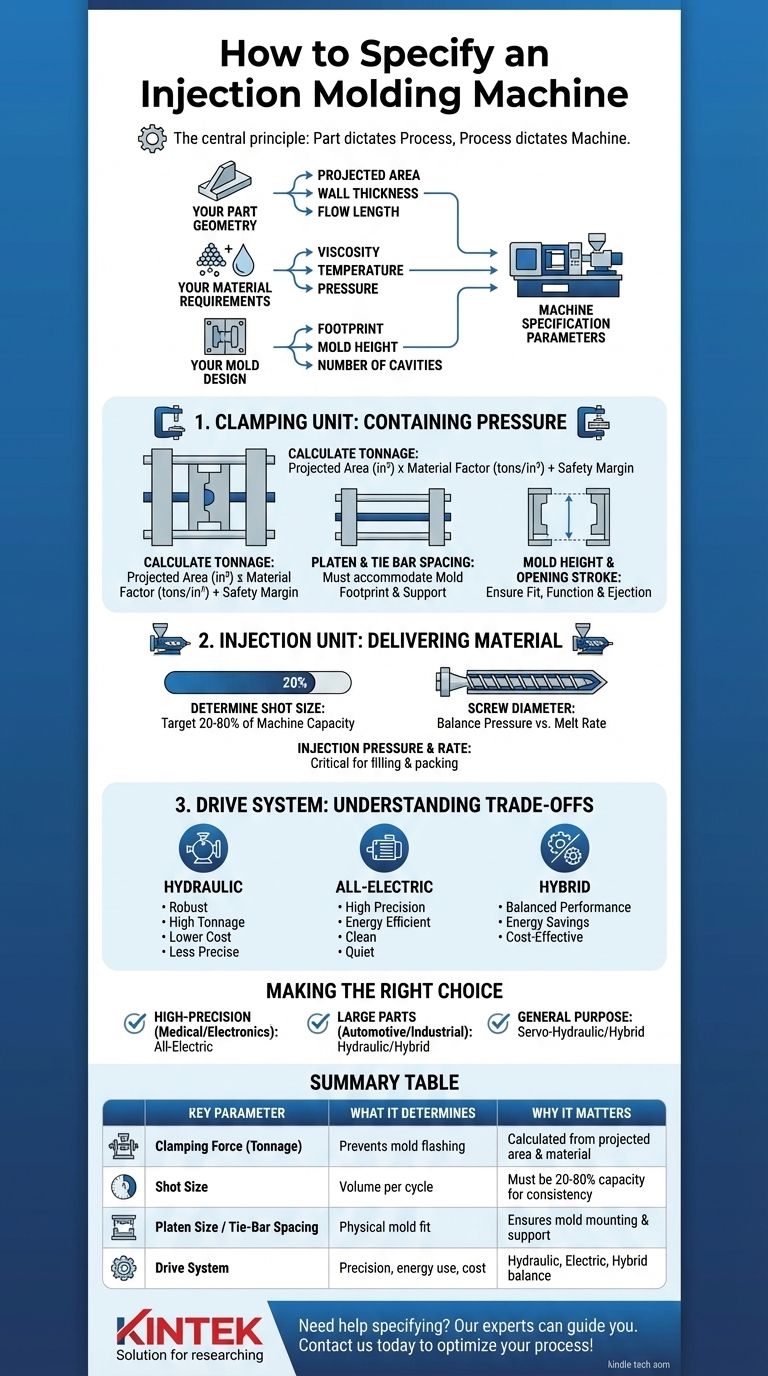

Per specificare una macchina per lo stampaggio a iniezione, è necessario definire quattro parametri principali guidati dal design del pezzo e dello stampo: forza di chiusura (tonnellaggio), dimensione dello shot, dimensione della piastra/interasse tra le barre di tiro e tipo di sistema di azionamento (idraulico, elettrico o ibrido). Queste specifiche assicurano che la macchina possa contenere fisicamente lo stampo, iniettare la giusta quantità di plastica e produrre pezzi che soddisfino i requisiti di qualità, costo e volume.

Il principio centrale della specifica della macchina è che il pezzo detta il processo e il processo detta la macchina. Non è possibile selezionare la macchina giusta senza aver prima eseguito un'analisi dettagliata della geometria del pezzo, della resina plastica che si utilizzerà e del design dello stampo stesso.

Le Fondamenta: Prima il Pezzo e lo Stampo, Poi la Macchina

Prima ancora di consultare un catalogo di macchine, è necessario avere una chiara comprensione del componente che si intende produrre. Ogni specifica della macchina deriva direttamente dalle esigenze della propria applicazione specifica.

Analisi della Geometria del Pezzo

La forma fisica e le dimensioni del pezzo sono i fattori trainanti principali. Prestare particolare attenzione alla sua area proiettata, ovvero l'area totale dell'ombra del pezzo quando lo si osserva dalla direzione di apertura del morsetto. Questo è il fattore più importante nel calcolo della forza di chiusura richiesta.

Considerare anche lo spessore della parete e la lunghezza di flusso del pezzo. I pezzi a parete sottile o quelli con percorsi di flusso lunghi e complessi richiedono pressioni e velocità di iniezione più elevate per riempirsi completamente prima che la plastica si solidifichi.

Comprendere i Requisiti del Materiale

Diverse resine plastiche si comportano in modo diverso. Un materiale ad alta viscosità come il policarbonato (PC) richiede una pressione di iniezione significativamente maggiore per riempire uno stampo rispetto a un materiale a bassa viscosità come il polipropilene (PP).

Ogni materiale ha anche una finestra di processo specifica per temperatura e pressione, che l'unità di iniezione della macchina deve essere in grado di mantenere in modo costante.

Considerare il Design dello Stampo

La dimensione fisica dello stampo, o la sua impronta (footprint), determina la dimensione richiesta della piastra. Lo spessore dello stampo determina l'intervallo di altezza dello stampo che la macchina deve poter ospitare.

Inoltre, il numero di cavità nello stampo influisce direttamente sia sulla forza di chiusura richiesta (più cavità = maggiore area proiettata) sia sulla necessaria dimensione dello shot.

Specificare l'Unità di Chiusura: Contenere la Pressione

Il compito dell'unità di chiusura è mantenere chiuse le due metà dello stampo contro l'immensa forza generata dall'unità di iniezione.

Calcolo della Forza di Chiusura (Tonnellaggio)

Questa è la specifica principale per qualsiasi macchina. Un tonnellaggio insufficiente permetterà allo stampo di sbavare (flash), creando pezzi difettosi e potenzialmente danneggiando l'attrezzatura.

Il calcolo di base è Area Proiettata (in²) x Fattore Materiale (tonnellate/in²). Il fattore materiale è una regola pratica generale, che di solito varia da 2 a 8 tonnellate per pollice quadrato a seconda della viscosità del materiale e della complessità del pezzo. Ad esempio, un semplice pezzo in PP potrebbe richiedere 2-3 tonnellate/in², mentre un pezzo in PC a parete sottile potrebbe richiederne 5 tonnellate/in² o più.

Aggiungere sempre un margine di sicurezza di almeno il 10-20% al tonnellaggio calcolato.

Abbinare l'Impronta dello Stampo: Dimensione della Piastra e Interasse tra le Barre di Tiro

Lo stampo deve adattarsi fisicamente all'interno della macchina. Le barre di tiro (tie bars) sono i quattro grandi montanti che collegano le piastre fissa e mobile. La distanza tra le barre di tiro (orizzontale e verticale) definisce le dimensioni massime dello stampo che possono essere montate.

Anche la dimensione complessiva della piastra è importante, poiché deve essere abbastanza grande da supportare adeguatamente l'intera base dello stampo.

Garantire l'Adattamento e la Funzione: Altezza dello Stampo e Corsa di Apertura

L'altezza dello stampo è la capacità della macchina di gestire un intervallo specifico di spessori dello stampo. Lo spessore del vostro stampo deve rientrare tra il minimo e il massimo specificato dalla macchina.

La corsa di apertura è la distanza massima che la piastra mobile può percorrere. Questa corsa deve essere sufficientemente ampia da consentire al pezzo finito di essere espulso e rimosso dallo stampo, spesso tramite un robot.

Specificare l'Unità di Iniezione: Fornire il Materiale

L'unità di iniezione è responsabile della fusione della resina plastica e della sua iniezione nella cavità dello stampo con precisione e potenza.

Determinare la Dimensione dello Shot

La dimensione dello shot è il volume massimo (spesso espresso in peso in once o grammi per un materiale specifico come il Polistirene) di plastica che la macchina può iniettare in un ciclo.

Il peso totale dello shot (pezzo/i + sistema di materozza) dovrebbe idealmente rientrare tra il 20% e l'80% della capacità massima di shot della macchina. Utilizzare meno del 20% può portare alla degradazione della resina a causa di un tempo di residenza eccessivo nel cilindro. Utilizzare più dell'80% comporta il rischio di shot incoerenti e scarso controllo del processo.

Il Ruolo del Diametro della Vite

La vite è il cuore dell'unità di iniezione. Una vite di diametro inferiore può generare una pressione di iniezione più elevata ma ha una velocità di fusione inferiore. Una vite di diametro maggiore fornisce una maggiore velocità di fusione e capacità di plastificazione ma a pressioni massime inferiori. La scelta è un equilibrio basato sulle esigenze del materiale e del tempo ciclo.

Pressione e Velocità di Iniezione

La pressione massima di iniezione è la forza che la macchina può esercitare per spingere il materiale nello stampo. Come accennato, i materiali ad alta viscosità e i pezzi a parete sottile richiedono pressioni più elevate.

La velocità di iniezione è la rapidità con cui tale materiale può essere erogato. Questo è fondamentale per i pezzi in cui la plastica potrebbe raffreddarsi e solidificarsi prima che lo stampo sia completamente riempito.

Comprendere i Compromessi: Idraulico vs. Elettrico vs. Ibrido

Il sistema di azionamento è una scelta fondamentale che influisce sulla precisione, sul consumo energetico e sui costi.

Il Caso delle Macchine Idrauliche

Le macchine idrauliche sono i tradizionali cavalli di battaglia del settore. Offrono forze di chiusura molto elevate, sono robuste, durevoli e hanno un prezzo di acquisto iniziale inferiore. Sono eccellenti per pezzi più grandi e meno complessi dove la precisione assoluta non è la preoccupazione principale.

La Precisione delle Macchine Completamente Elettriche

Le macchine completamente elettriche utilizzano servomotori ad alta precisione al posto dei sistemi idraulici. Ciò garantisce un'eccezionale ripetibilità, accuratezza ed efficienza energetica. Sono anche molto più silenziose e pulite, rendendole lo standard per applicazioni mediche, elettroniche e altre applicazioni di alta precisione.

L'Approccio Bilanciato: Macchine Ibride

Le macchine ibride combinano tecnologie, utilizzando tipicamente un azionamento elettrico della vite per una fusione e iniezione di precisione, abbinato a un morsetto idraulico per una tonnellaggio potente ed economicamente vantaggiosa. Offrono un equilibrio convincente tra prestazioni, risparmio energetico e prezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare una macchina è un processo di allineamento delle capacità con i tuoi obiettivi di produzione specifici.

- Se la tua attenzione principale è sui pezzi medici o elettronici ad alta precisione: Una macchina completamente elettrica è la scelta superiore per la sua ripetibilità senza pari e il funzionamento pulito.

- Se la tua attenzione principale è sui pezzi automobilistici, per elettrodomestici o industriali di grandi dimensioni: Una macchina idraulica o ibrida di grandi dimensioni fornirà la forza di chiusura e la durata necessarie in un pacchetto economicamente vantaggioso.

- Se la tua attenzione principale è sullo stampaggio per uso generale con un equilibrio tra costo e prestazioni: Una moderna macchina servo-idraulica o ibrida offre un eccellente connubio tra efficienza energetica e capacità.

Iniziando dal tuo pezzo e definendo sistematicamente questi parametri, trasformi la selezione della macchina da un azzardo a una precisa decisione ingegneristica.

Tabella Riassuntiva:

| Parametro Chiave | Cosa Determina | Perché è Importante |

|---|---|---|

| Forza di Chiusura (Tonnellaggio) | Previene le sbavature dello stampo | Calcolato dall'area proiettata del pezzo e dal materiale |

| Dimensione dello Shot | Volume di plastica per ciclo | Deve essere il 20-80% della capacità della macchina per la consistenza |

| Dimensione della Piastra / Interasse Barre di Tiro | Adattamento fisico dello stampo | Assicura che lo stampo possa essere montato e supportato |

| Sistema di Azionamento | Precisione, consumo energetico, costo | Idraulico (robusto), Elettrico (precisione), Ibrido (bilanciato) |

Hai bisogno di aiuto per specificare la macchina per lo stampaggio a iniezione perfetta per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con precisione e affidabilità. I nostri esperti possono guidarti attraverso il processo di selezione per assicurarti di ottenere una macchina che corrisponda alla geometria del tuo pezzo, al materiale e ai requisiti di volume. Contattaci oggi per ottimizzare il tuo processo di stampaggio a iniezione e ottenere una qualità del pezzo superiore!

Guida Visiva

Prodotti correlati

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa per stampi a infrarossi da laboratorio

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Qual è la gamma di dimensioni dei pellet? Da 1 mm a 25 mm, trova la misura perfetta per la tua applicazione

- A cosa serve una pressa per pellet? Trasformare le polveri in campioni e componenti precisi

- Cos'è una pastiglia di KBr? Una guida alla preparazione di campioni solidi per la spettroscopia IR

- Cos'è il metodo KBr nella spettroscopia IR? Una guida all'analisi di campioni solidi

- Qual è la differenza tra EDS e XRF? EDS per la Microanalisi, XRF per l'Analisi di Massa