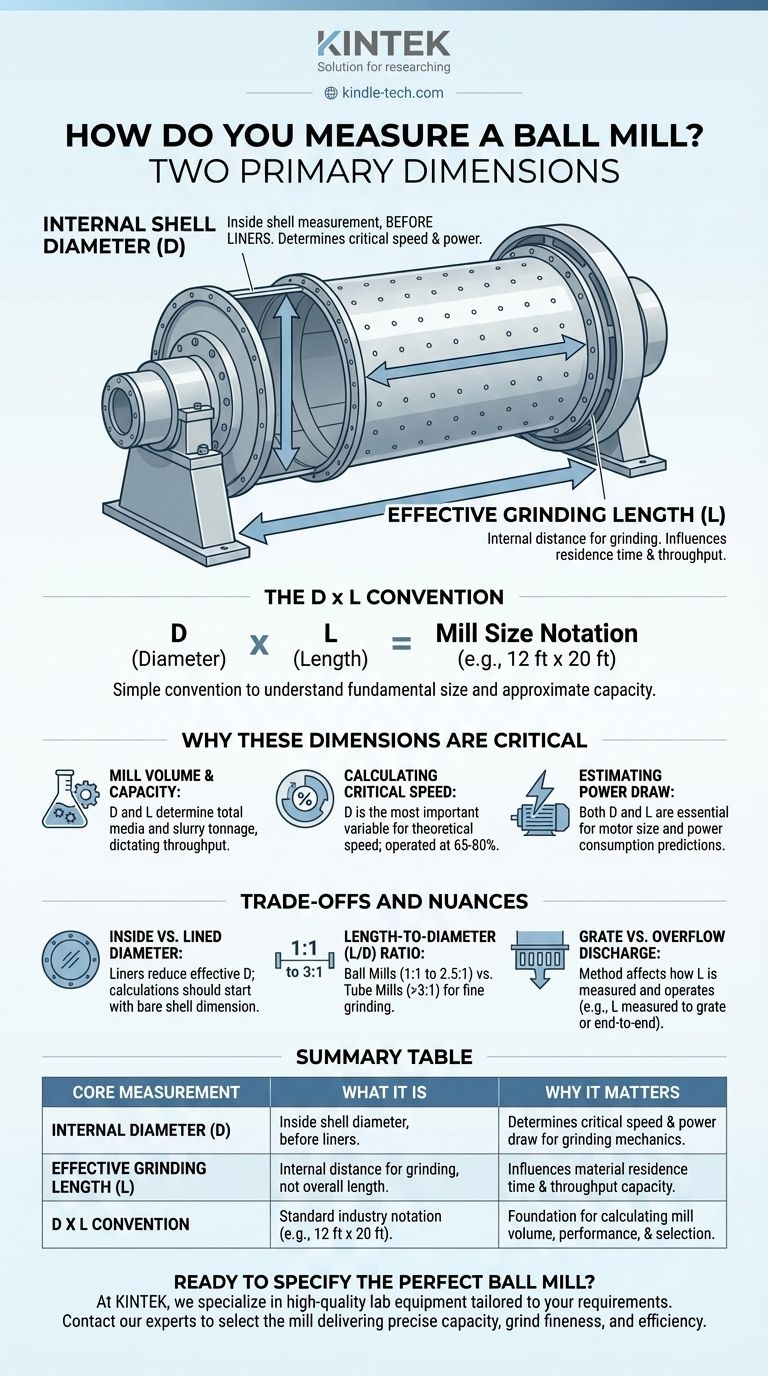

In sostanza, un mulino a sfere è misurato da due dimensioni principali. Lo standard industriale consiste nel definire le dimensioni di un mulino in base al suo diametro interno del mantello seguito dalla sua lunghezza effettiva di macinazione. Ad esempio, un mulino da "12 ft x 20 ft" ha un diametro interno di 12 piedi e una lunghezza effettiva di macinazione di 20 piedi. Queste due misure sono la base per determinare la capacità del mulino, il consumo di potenza e le prestazioni complessive.

Sebbene la domanda riguardi il "come" misurare un mulino, l'intuizione fondamentale è capire perché queste dimensioni specifiche sono importanti. Il diametro determina la meccanica di macinazione e la potenza, mentre la lunghezza influenza il tempo di permanenza e la produttività, rendendo questi dati il linguaggio per la selezione del mulino e la progettazione del processo.

Le Misure Fondamentali: Diametro e Lunghezza

Capire come viene specificato un mulino a sfere richiede di sapere con precisione cosa viene misurato. Le dimensioni esterne sono irrilevanti; è il volume di lavoro interno che definisce la capacità della macchina.

Definizione del Diametro del Mantello del Mulino (D)

La prima e più critica misura è il diametro interno del mantello cilindrico. Questa misura viene presa dall'interno del mantello in acciaio, prima che vengano installati i rivestimenti.

Questa dimensione è il fattore principale nel calcolo della velocità critica del mulino, ovvero la velocità teorica alla quale i mezzi di macinazione centrifugano e smettono di macinare efficacemente.

Misurazione della Lunghezza Effettiva di Macinazione (L)

La seconda dimensione chiave è la lunghezza effettiva di macinazione (EGL). Questa non è la lunghezza totale da flangia a flangia del mantello del mulino.

Invece, rappresenta la distanza interna effettiva disponibile per la macinazione. Per i mulini a scarico per tracimazione (overflow), questa viene tipicamente misurata tra le facce interne dei rivestimenti terminali. Per i mulini a scarico a griglia, è la distanza dalla faccia interna del rivestimento di alimentazione alla faccia della griglia di scarico.

La Convenzione D x L

La notazione standard del settore è Diametro (D) x Lunghezza (L). Questa semplice convenzione consente a ingegneri e operatori di comprendere rapidamente le dimensioni fondamentali e la capacità approssimativa di un mulino.

Perché Queste Dimensioni Sono Critiche

Le misure D x L sono molto più che semplici specifiche fisiche; sono gli input primari per calcolare i parametri operativi e il potenziale di prestazione di un mulino.

Determinazione del Volume e della Capacità del Mulino

Il volume interno del mulino è una funzione diretta del suo diametro e della sua lunghezza. Questo volume determina la quantità totale di mezzi di macinazione (sfere) e fanghiglia che il mulino può contenere, il che a sua volta ne determina la capacità di produttività. Un volume maggiore consente una carica maggiore e tassi di produzione più elevati.

Calcolo della Velocità Critica

Il diametro interno del mulino (D) è la variabile più importante per calcolare la sua velocità critica. I mulini vengono fatti funzionare a una percentuale specifica di questa velocità critica (tipicamente 65-80%) per ottenere l'azione di macinazione desiderata: o a cascata per una macinazione più fine o a catino (cataracting) per una macinazione più grossolana basata sull'impatto.

Stima del Consumo di Potenza

Sia il diametro che la lunghezza sono essenziali per stimare la dimensione del motore e la potenza richiesta per far funzionare il mulino. Le formule fondamentali di comminuzione, come l'equazione dell'Indice di Lavoro di Bond, si basano su queste dimensioni per prevedere il consumo energetico necessario per ridurre un minerale specifico a una dimensione di particella desiderata.

Comprendere i Compromessi e le Sfumature

Sebbene D x L sia lo standard, diversi dettagli pratici possono influenzare le prestazioni effettive di un mulino. Essere consapevoli di questi è cruciale per una progettazione e un funzionamento accurati.

Diametro Interno vs. Diametro Rivestito

È fondamentale distinguere tra il diametro del mantello nudo e il diametro rivestito. I nuovi rivestimenti possono ridurre il diametro interno effettivo di diversi centimetri. Man mano che i rivestimenti si usurano, il diametro effettivo aumenta, il che altera leggermente la velocità critica e il volume del mulino. Tutti i calcoli di base dovrebbero iniziare con la dimensione del mantello nudo.

Il Rapporto Lunghezza-Diametro (L/D)

Il rapporto tra lunghezza e diametro è una scelta di progettazione chiave.

- I Mulini a Sfere hanno tipicamente un rapporto L/D compreso tra 1:1 e 2.5:1. Questa forma promuove una buona miscela di macinazione per impatto e abrasione.

- I Mulini a Tubo, utilizzati per una macinazione più fine, hanno un rapporto L/D molto più elevato, spesso 3:1 o superiore. La maggiore lunghezza aumenta il tempo di permanenza delle particelle, garantendo un prodotto finale più fine.

Scarico a Griglia vs. Scarico per Tracimazione (Overflow)

Il metodo di scarico influisce sul modo in cui viene misurata la lunghezza e su come funziona il mulino. Un mulino a scarico a griglia consente un migliore controllo del livello della sospensione ma richiede la misurazione della lunghezza fino alla griglia, mentre la lunghezza di un mulino a tracimazione viene misurata da un'estremità all'altra. Ciò può alterare leggermente il volume effettivo di macinazione tra due mulini con le stesse dimensioni nominali.

Abbinare le Dimensioni del Mulino al Tuo Obiettivo di Processo

In definitiva, misurare un mulino è il primo passo per selezionare quello giusto per un compito specifico. Utilizza le dimensioni per guidare la tua decisione in base al tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la produttività: Avrai bisogno di un mulino con un grande volume interno, il che significa dare priorità a un diametro maggiore e/o a una lunghezza maggiore.

- Se il tuo obiettivo principale è ottenere una macinazione finale molto fine: Il rapporto Lunghezza-Diametro (L/D) diventa critico; è spesso richiesto un rapporto più elevato (un mulino più lungo e più sottile) per aumentare il tempo di permanenza.

- Se il tuo obiettivo principale è il controllo del processo e l'efficienza energetica: Il diametro interno è la variabile più influente, poiché determina la velocità critica del mulino ed è un motore primario del consumo di energia.

Comprendere queste misure fondamentali ti consente di andare oltre le semplici dimensioni e di specificare un mulino in base alla sua reale capacità di processo.

Tabella Riassuntiva:

| Misura Fondamentale | Cos'è | Perché è Importante |

|---|---|---|

| Diametro Interno (D) | Diametro interno del mantello, prima dell'installazione dei rivestimenti. | Determina la velocità critica e il consumo di potenza per la meccanica di macinazione. |

| Lunghezza Effettiva di Macinazione (L) | Distanza interna disponibile per la macinazione, non la lunghezza totale. | Influenza il tempo di permanenza del materiale e la capacità di produttività. |

| Convenzione D x L | Notazione standard del settore (es. 12 ft x 20 ft). | Base per il calcolo del volume del mulino, delle prestazioni e della selezione. |

Pronto a specificare il mulino a sfere perfetto per le esigenze di macinazione del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a sfere personalizzati per le tue specifiche esigenze di processo. I nostri esperti possono aiutarti a interpretare queste dimensioni critiche per selezionare un mulino che offra la capacità precisa, la finezza di macinazione e l'efficienza che la tua ricerca richiede.

Contatta oggi il nostro team per discutere la tua applicazione e lascia che KINTEK sia il tuo partner per ottenere risultati di macinazione superiori.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche