In sintesi, si converte l'olio di pirolisi in diesel principalmente attraverso un processo catalitico ad alta pressione e alta temperatura chiamato idrotrattamento, o più specificamente, idodeossigenazione (HDO). Questo processo chimico utilizza l'idrogeno per rimuovere l'alto contenuto di ossigeno e altre impurità che rendono l'olio di pirolisi grezzo acido, instabile e inadatto per essere utilizzato come sostituto diretto del gasolio.

La sfida principale non è semplicemente convertire l'olio, ma superare la sua natura fondamentalmente corrosiva e instabile. L'olio di pirolisi grezzo è chimicamente molto diverso dal petrolio greggio, e la sua raffinazione in un combustibile diesel stabile e utilizzabile è un processo ad alta intensità energetica e costoso, pieno di ostacoli tecnici.

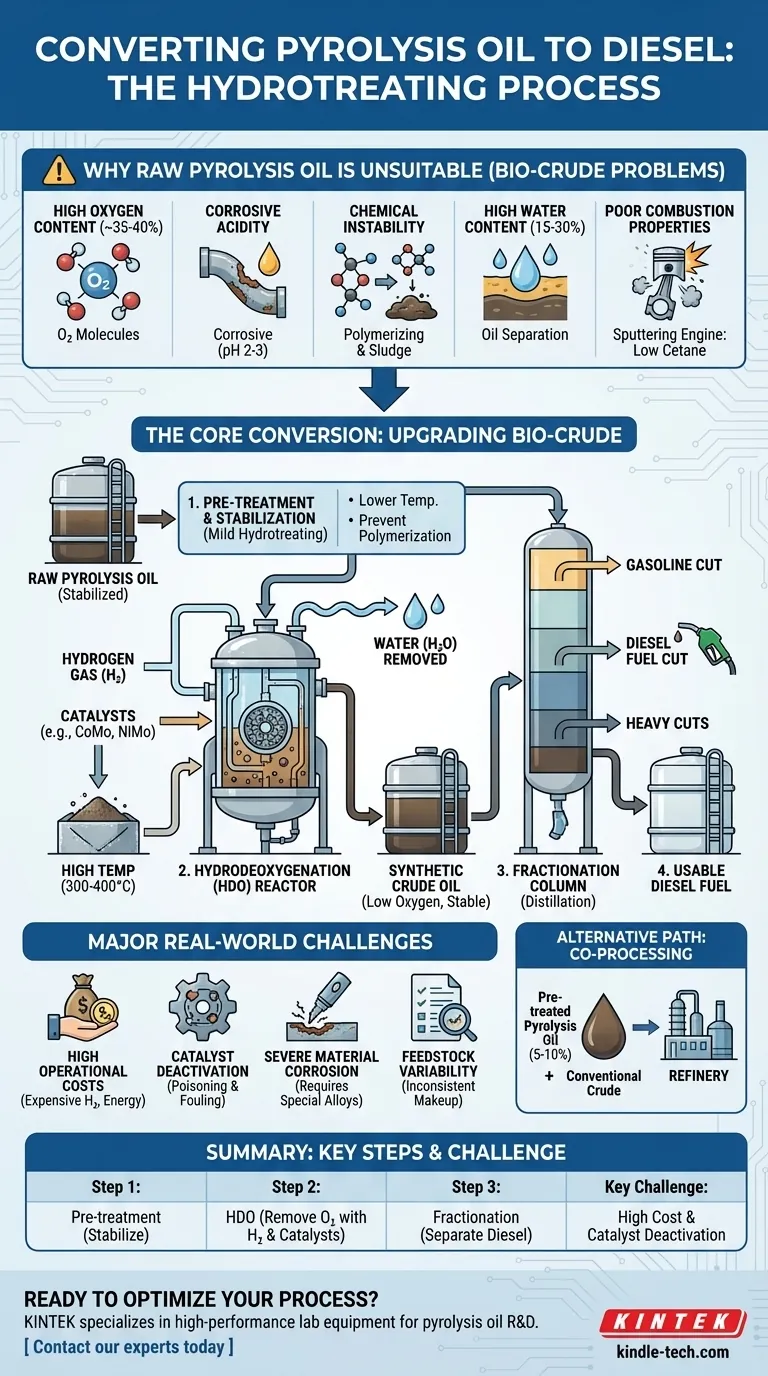

Perché l'olio di pirolisi non è (ancora) diesel

Per comprendere il processo di conversione, è necessario prima capire perché è necessario. L'olio di pirolisi grezzo, spesso chiamato bio-crudo, non può essere utilizzato in un motore diesel standard a causa delle sue proprietà chimiche intrinseche.

Alto contenuto di ossigeno

L'olio di pirolisi contiene una concentrazione molto elevata di ossigeno (spesso 35-40%), intrappolato in composti come acidi, aldeidi e fenoli. Questa è la causa principale di molti altri problemi.

Acidità corrosiva

I composti ossigenati, in particolare l'acido acetico e l'acido formico, rendono l'olio altamente acido (pH 2-3). Questo livello di acidità corroderà rapidamente i serbatoi di stoccaggio standard, le tubazioni e i componenti del motore.

Instabilità chimica

L'olio di pirolisi è termicamente instabile. Nel tempo, o quando viene riscaldato, le sue molecole reagiscono tra loro in un processo chiamato polimerizzazione. Questo forma gomme e fanghi densi che intasano filtri, linee del carburante e iniettori.

Alto contenuto di acqua

L'olio viene spesso prodotto con una quantità significativa di acqua (15-30%), che è mescolata con l'olio. Ciò ne riduce la densità energetica e può causare problemi di combustione.

Scarse proprietà di combustione

Rispetto al diesel, l'olio di pirolisi ha un numero di cetano molto basso, il che significa che non si accende facilmente sotto compressione. Ciò si traduce in scarse prestazioni del motore ed elevate emissioni.

Il processo di conversione principale: raffinazione del bio-crudo

La raffinazione dell'olio di pirolisi è un processo a più stadi progettato per risolvere i problemi sopra elencati. L'obiettivo centrale è rimuovere l'ossigeno e stabilizzare il carburante.

Fase 1: Pre-trattamento e stabilizzazione

Prima della conversione principale, l'olio grezzo spesso subisce una fase di stabilizzazione. Questa è una forma lieve di idrotrattamento a temperature più basse per convertire le aldeidi più reattive e prevenire la polimerizzazione durante lo stoccaggio e il riscaldamento.

Fase 2: Idodeossigenazione (HDO)

Questo è il cuore della conversione. L'olio stabilizzato viene immesso in un reattore ad alta pressione con un flusso di gas idrogeno a temperature elevate (300-400°C) e pressioni (100-200 bar).

In presenza di un catalizzatore specializzato, l'idrogeno reagisce con l'olio. Questa reazione rompe i legami carbonio-ossigeno, rimuovendo l'ossigeno sotto forma di acqua (H₂O). Rimuove anche altri contaminanti come zolfo e azoto.

Fase 3: Il ruolo dei catalizzatori

Il processo è impossibile senza catalizzatori. Questi sono tipicamente catalizzatori a base di solfuro come Cobalto-Molibdeno (CoMo) o Nichel-Molibdeno (NiMo) su un supporto di allumina, simili a quelli utilizzati nelle raffinerie di petrolio convenzionali. Le prestazioni e la durata del catalizzatore sono fattori tecnici ed economici critici.

Fase 4: Frazionamento

L'output dal reattore HDO è un olio sintetico grezzo, ora povero di ossigeno e molto più stabile. Questo greggio sintetico viene quindi immesso in una colonna di distillazione (un processo chiamato frazionamento) dove viene separato per punto di ebollizione in diversi tagli di carburante, inclusa una frazione di gamma diesel.

Comprendere i compromessi e le sfide

Sebbene tecnicamente fattibile, la conversione dell'olio di pirolisi in diesel deve affrontare sfide significative nel mondo reale che ne hanno limitato l'impiego commerciale.

Alti costi operativi

Il processo HDO richiede enormi quantità di idrogeno, che è costoso da produrre. Le alte pressioni e temperature richiedono anche un significativo apporto energetico, aumentando i costi operativi.

Disattivazione del catalizzatore

I contaminanti residui e la natura acida anche dell'olio di pirolisi pre-trattato possono "avvelenare" e disattivare rapidamente gli costosi catalizzatori. Ciò ne riduce la durata, richiedendo sostituzioni frequenti e costose e causando tempi di inattività operativi.

Grave corrosione dei materiali

A causa dell'acidità dell'olio, i reattori, le tubazioni e altre apparecchiature devono essere costruiti in costoso acciaio inossidabile resistente alla corrosione o altre leghe, aumentando drasticamente il costo di capitale dell'impianto.

Variabilità della materia prima

La composizione chimica esatta dell'olio di pirolisi cambia a seconda della materia prima utilizzata (ad esempio, legno, rifiuti agricoli, plastica). Questa variabilità rende difficile mantenere un processo di raffinazione stabile e ottimizzato.

Un percorso alternativo: Co-processing

Un approccio più economicamente vantaggioso e a breve termine è il co-processing. In questo modello, una piccola quantità di olio di pirolisi pre-trattato (tipicamente 5-10%) viene miscelata direttamente in un flusso di alimentazione presso una raffineria di petrolio convenzionale. Ciò sfrutta le infrastrutture esistenti, ma la percentuale è limitata dall'impatto negativo dei contaminanti dell'olio sui catalizzatori principali della raffineria.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla conversione dell'olio di pirolisi dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Concentrati sulla creazione di catalizzatori nuovi e a basso costo che siano più resistenti alla disattivazione e sullo sviluppo di metodi di pre-trattamento più efficienti per stabilizzare l'olio.

- Se il tuo obiettivo principale è la fattibilità commerciale: Indaga sul co-processing con una raffineria partner come il percorso più pragmatico verso il mercato, poiché la costruzione di un impianto di raffinazione dedicato e autonomo comporta un immenso rischio finanziario.

- Se il tuo obiettivo principale è l'impatto ambientale: Riconosci che, sebbene promuova un'economia circolare, il processo di raffinazione stesso è ad alta intensità di energia e risorse, e la sua impronta di carbonio complessiva deve essere attentamente analizzata.

In definitiva, trasformare l'olio di pirolisi in diesel è una battaglia contro la chimica, e il successo richiede una profonda comprensione delle sfide tecniche e delle realtà economiche coinvolte.

Tabella riassuntiva:

| Fase | Processo | Obiettivo chiave |

|---|---|---|

| 1 | Pre-trattamento e stabilizzazione | Convertire le aldeidi reattive per prevenire la polimerizzazione |

| 2 | Idodeossigenazione (HDO) | Rimuovere l'ossigeno utilizzando idrogeno e catalizzatori (300-400°C, 100-200 bar) |

| 3 | Frazionamento | Separare l'olio raffinato in diesel e altri tagli di carburante |

| Sfida chiave | Costo elevato e disattivazione del catalizzatore | Richiede idrogeno costoso e attrezzature resistenti alla corrosione |

Pronto a ottimizzare il tuo processo di conversione del carburante? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo essenziali per la ricerca e lo sviluppo dell'olio di pirolisi. Sia che tu stia testando nuovi catalizzatori o aumentando le tue metodologie di pre-trattamento, i nostri strumenti affidabili ti aiutano ad affrontare le sfide tecniche in modo efficiente. Contatta i nostri esperti oggi stesso per trovare le soluzioni giuste per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas