Per calcolare il consumo energetico di un forno a induzione, si moltiplica la velocità di produzione oraria desiderata per l'energia specifica necessaria per fondere il materiale. Ad esempio, la fusione di 1000 kg (1 tonnellata metrica) di ferro richiede tipicamente tra 550 e 650 kWh di energia. Il risultato fornisce la potenza richiesta in kilowatt (kW) necessaria per raggiungere tale obiettivo di produzione.

La sfida principale non è il calcolo in sé, ma la determinazione accurata del valore di "consumo energetico specifico" per il materiale, la temperatura target e l'efficienza operativa unici. Questa singola variabile è la chiave per una stima realistica della potenza.

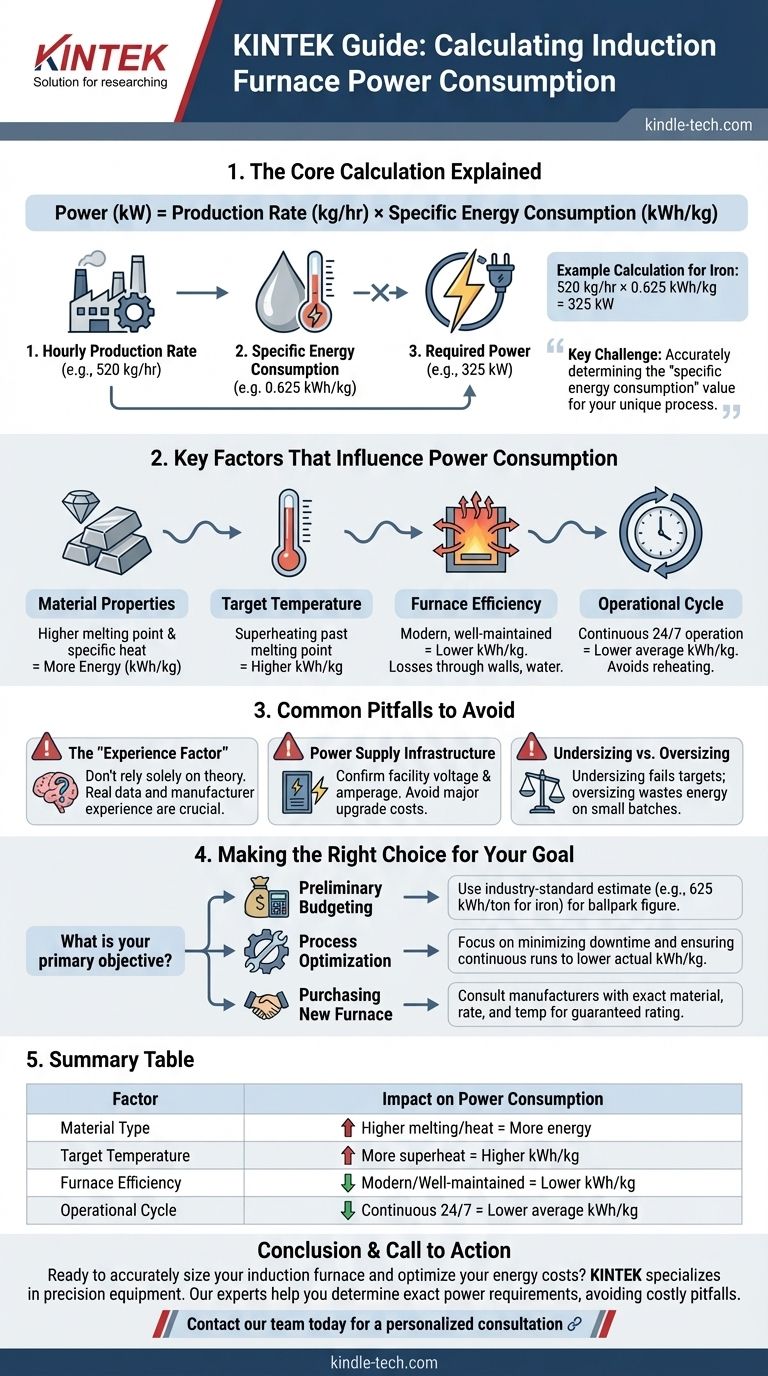

Spiegazione del Calcolo Fondamentale

La formula per determinare la potenza richiesta del forno è semplice. Implica la comprensione delle esigenze di produzione e dell'intensità energetica del processo specifico.

Passaggio 1: Determinare la Velocità di Produzione Oraria

Innanzitutto, definisci quanto materiale devi lavorare all'ora. Questo è misurato in chilogrammi all'ora (kg/ora) o tonnellate all'ora.

Questa velocità è il motore principale del tuo fabbisogno energetico; fondere più materiale nello stesso lasso di tempo richiederà sempre più potenza.

Passaggio 2: Identificare il Consumo Energetico Specifico

Questa è la parte più critica e variabile del calcolo. Rappresenta i kilowattora (kWh) necessari per fondere un chilogrammo (o tonnellata) di un metallo specifico fino a una temperatura specifica.

Per la fusione generica del ferro, una stima comune è 625 kWh per 1000 kg (o 0,625 kWh/kg). Tuttavia, questo numero cambia in base ai fattori discussi di seguito.

Passaggio 3: Calcolare la Potenza Richiesta

Infine, moltiplica la velocità di produzione per il consumo energetico specifico per trovare la potenza necessaria in kilowatt (kW).

Formula: Potenza (kW) = Produzione (kg/ora) × Consumo Energetico Specifico (kWh/kg)

Ad esempio, per produrre 520 kg di ferro fuso all'ora utilizzando la nostra stima: 520 kg/ora × 0,625 kWh/kg = 325 kW. La tua struttura avrebbe bisogno di un alimentatore in grado di fornire almeno 325 kW in continuo.

Fattori Chiave che Influenzano il Consumo Energetico

Un calcolo semplice fornisce una base di riferimento, ma nel mondo reale, diversi fattori alterano significativamente il valore del consumo energetico specifico. Comprendere questi fattori è essenziale per una valutazione accurata.

Proprietà del Materiale

Materiali diversi hanno proprietà termiche uniche. Un metallo con un punto di fusione più alto o un calore specifico più elevato richiederà più energia (un valore kWh/kg più alto) per fondere.

Temperatura Target

La temperatura finale del metallo fuso, o "surriscaldamento", influisce direttamente sul consumo energetico. Riscaldare il metallo di 100 gradi oltre il suo punto di fusione richiede molta più potenza che raggiungere semplicemente il punto di fusione.

Efficienza del Forno

Non tutta l'energia elettrica assorbita dal forno si converte in calore utile nel metallo. L'energia viene persa attraverso le pareti del forno, i circuiti dell'acqua di raffreddamento e per irraggiamento. Un forno moderno e ben mantenuto è più efficiente e avrà un valore kWh/kg inferiore.

Ciclo Operativo

Il funzionamento continuo è molto più efficiente dal punto di vista energetico. Un forno che funziona 24 ore su 24, 7 giorni su 7, evita la massiccia perdita di energia che si verifica quando si raffredda tra un turno e l'altro. Le operazioni di avvio-arresto aumentano sempre il consumo energetico medio per chilogrammo.

Insidie Comuni da Evitare

Affidarsi solo a un calcolo teorico senza considerare i vincoli pratici può portare a errori costosi.

Il "Fattore Esperienza"

I produttori e le fonderie esperte sviluppano le loro stime energetiche nel corso di anni di funzionamento. Queste cifre, basate su dati reali, sono spesso più affidabili di un semplice calcolo fisico perché tengono intrinsecamente conto delle inefficienze e delle specificità del processo.

Alimentazione Elettrica e Infrastruttura

Un forno è un carico elettrico significativo. Devi confermare che la tua struttura disponga della tensione e dell'amperaggio richiesti per supportare la macchina. Una sottovalutazione può portare a ingenti costi di aggiornamento dell'infrastruttura.

Dimensionamento Insufficiente rispetto a Dimensionamento Eccessivo

Scegliere un forno con potenza insufficiente (dimensionamento insufficiente) significa che non raggiungerai mai gli obiettivi di produzione. Sceglierne uno troppo potente (dimensionamento eccessivo) funzionerà in modo inefficiente per lotti più piccoli, sprecando energia e aumentando il costo per chilogrammo.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa il calcolo come strumento, ma inquadralo con il tuo obiettivo primario per arrivare alla decisione migliore.

- Se la tua attenzione principale è il budget preliminare: Usa la formula semplice con un valore energetico standard del settore (ad esempio, 625 kWh/1000 kg per il ferro) per ottenere una stima di massima affidabile per la pianificazione iniziale.

- Se la tua attenzione principale è l'ottimizzazione del processo: Concentrati meno sulla potenza nominale del forno e più sui fattori operativi come la riduzione al minimo dei tempi di inattività e la garanzia di cicli continui per abbassare il consumo effettivo di kWh/kg.

- Se la tua attenzione principale è l'acquisto di un nuovo forno: Consulta direttamente più produttori, fornendo loro il materiale esatto, la velocità di produzione e la temperatura target per ottenere una potenza accurata e garantita.

In definitiva, comprendere i fattori che guidano il consumo energetico ti consente di selezionare l'attrezzatura giusta e di utilizzarla in modo efficiente.

Tabella Riassuntiva:

| Fattore | Impatto sul Consumo Energetico |

|---|---|

| Tipo di Materiale | Punto di fusione/calore specifico più elevato = Più energia (kWh/kg) |

| Temperatura Target | Più surriscaldamento (oltre il punto di fusione) = kWh/kg più elevato |

| Efficienza del Forno | Forni moderni e ben mantenuti = kWh/kg inferiore |

| Ciclo Operativo | Funzionamento continuo 24/7 = kWh/kg medio inferiore |

Pronto a dimensionare accuratamente il tuo forno a induzione e ottimizzare i tuoi costi energetici?

KINTEK è specializzata in apparecchiature industriali e da laboratorio di precisione, inclusi i forni a induzione. I nostri esperti possono aiutarti a determinare i requisiti di potenza esatti per il tuo materiale specifico e i tuoi obiettivi di produzione, assicurandoti di evitare le costose insidie del dimensionamento insufficiente o eccessivo.

Contatta oggi il nostro team per una consulenza personalizzata e lascia che ti aiutiamo a ottenere prestazioni di fusione efficienti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è l'obiettivo del forno a induzione? Ottenere una fusione del metallo pulita e precisa con elevata purezza

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Qual è la temperatura del forno per la fusione del vetro? Ottieni una fusione perfetta da 1600°C a 2000°C

- Come si può calcolare il chilowattora (kWh) totale richiesto per un processo di fusione? Padroneggia la tua stima energetica

- Qual è il vantaggio della brasatura a induzione? Velocità vs. Integrità per le Vostre Esigenze di Assemblaggio

- Quali sono gli svantaggi del piano cottura a induzione? Comprendere i compromessi tra pentole e costi

- Qual è la funzione dell'attrezzatura per la fusione ad arco sotto vuoto? Creazione di leghe di ferrocromo (CrFe) ad alta purezza

- Come si può migliorare la durata della linea di un forno a induzione all'imboccatura del forno? Suggerimenti per la manutenzione degli esperti