Per preparare una perla fusa XRF, si dissolve un campione finemente polverizzato e ossidato in un fondente (come il borato di litio) ad alte temperature, tipicamente intorno ai 1000°C all'interno di un crogiolo di platino. Questa miscela fusa viene agitata per assicurarsi che sia perfettamente omogenea e quindi versata in uno stampo, dove si raffredda formando un disco di vetro uniforme pronto per l'analisi. Questo processo elimina efficacemente le incongruenze dallo stato fisico e mineralogico originale del campione.

La fusione non è semplicemente un metodo di preparazione; è una trasformazione chimica progettata per creare un campione di vetro perfettamente omogeneo. Questo processo elimina gli "effetti matrice" fisici e mineralogici che possono compromettere l'accuratezza dell'XRF, ma comporta il costo della diluizione del campione e richiede un significativo investimento iniziale.

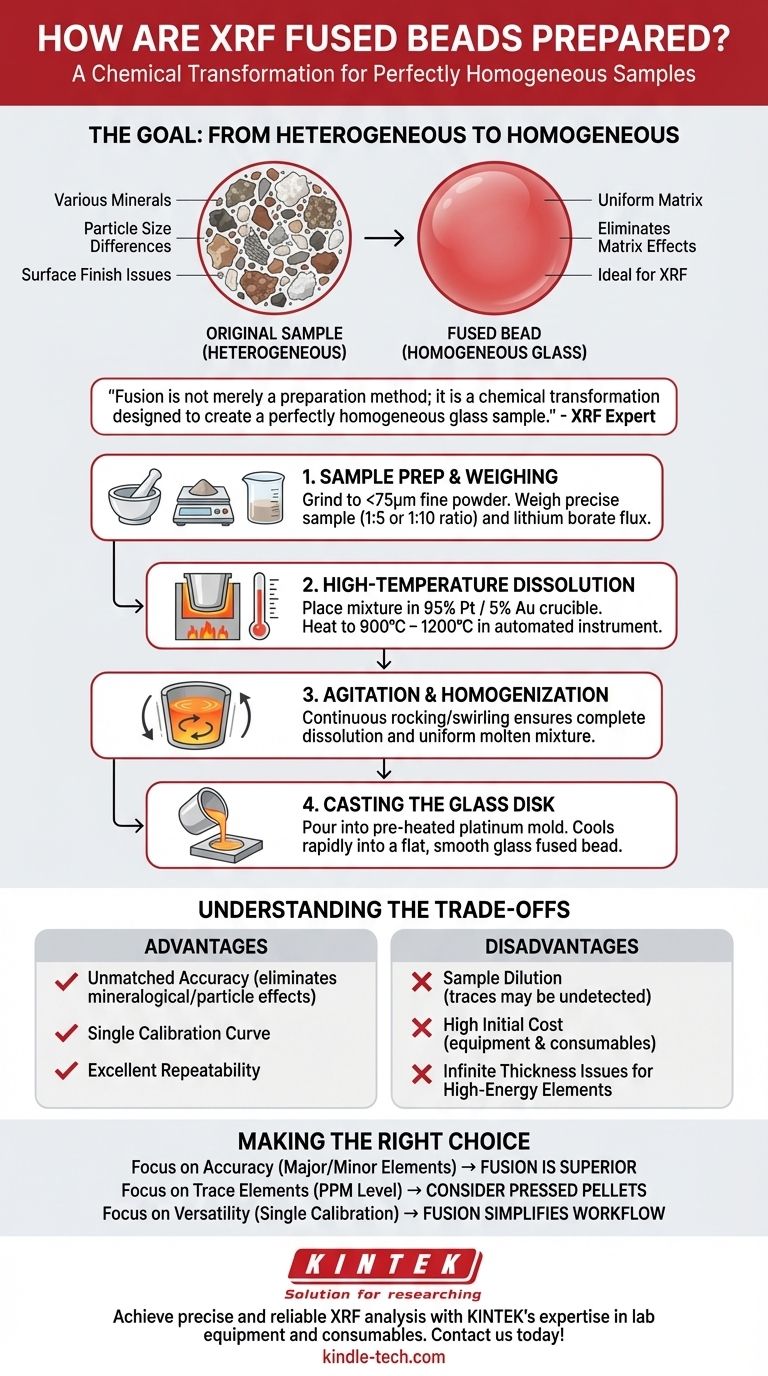

L'obiettivo della fusione: da eterogeneo a omogeneo

Il principio fondamentale della fusione è distruggere completamente la struttura originale del campione. Materiali come rocce, cementi o minerali sono eterogenei, il che significa che la loro composizione e struttura cristallina variano da un punto microscopico all'altro.

Perché questo è importante per l'XRF

L'analisi a fluorescenza a raggi X (XRF) è altamente sensibile a queste variazioni. Fattori come la dimensione delle particelle, la mineralogia e la finitura superficiale possono disperdere o assorbire i raggi X in modo inconsistente, portando a risultati inaccurati. La fusione risolve questo problema dissolvendo il campione in una nuova, uniforme matrice di vetro.

Il ruolo del fondente

Il fondente, tipicamente un sale di borato di litio (come il tetraborato di litio o il metaborato), agisce come solvente ad alta temperatura. Viene scelto per la sua capacità di dissolvere una vasta gamma di materiali ossidati e per il suo basso assorbimento dei raggi X utilizzati nell'analisi.

L'importanza dell'ossidazione

Affinché il campione si dissolva completamente nel fondente, deve essere completamente ossidato. La maggior parte dei programmi di fusione include una fase di ossidazione, oppure un agente ossidante (come il nitrato di litio) viene aggiunto alla miscela. Ciò garantisce che gli elementi siano nel loro stato di ossidazione più elevato e possano integrarsi correttamente nel vetro fuso.

Il processo di fusione passo-passo

Mentre le macchine di fusione automatizzate gestiscono le fasi ad alta temperatura, la precisione dell'operatore è fondamentale per un risultato accurato.

Fase 1: Preparazione e pesatura del campione

Il campione grezzo deve essere macinato in una polvere molto fine (tipicamente inferiore a 75 micron). Viene quindi pesata una quantità precisa di campione e fondente. Il rapporto campione-fondente è un parametro critico, con rapporti comuni di 1:5 o 1:10.

Fase 2: Dissoluzione ad alta temperatura

La miscela pesata di campione e fondente viene posta in un crogiolo, più comunemente realizzato in una lega 95% platino / 5% oro. Il crogiolo viene caricato in uno strumento di fusione automatizzato che lo riscalda a temperature comprese tra 900°C e 1200°C.

Fase 3: Agitazione e omogeneizzazione

Durante il ciclo di riscaldamento, lo strumento agita continuamente il crogiolo facendolo oscillare o roteare. Ciò assicura che il campione si dissolva completamente e che la miscela fusa diventi perfettamente uniforme.

Fase 4: Colata del disco di vetro

Una volta completata l'omogeneizzazione, il vetro fuso viene versato in uno stampo preriscaldato, anch'esso tipicamente in platino. La miscela si raffredda rapidamente e si solidifica in un disco di vetro piatto e liscio (la "perla fusa") ideale per l'analisi XRF.

Comprendere i compromessi

La fusione è lo standard aureo per l'accuratezza in molte applicazioni, ma non è sempre la scelta migliore. Comprendere i suoi pro e contro è fondamentale.

Vantaggio: Accuratezza ineguagliabile

Creando un campione omogeneo, la fusione elimina praticamente gli effetti mineralogici e di dimensione delle particelle. Ciò consente un'analisi estremamente accurata e ripetibile degli elementi maggiori e minori e permette l'uso di un'unica curva di calibrazione per molti tipi di materiali diversi.

Svantaggio: Diluizione del campione

Il più grande svantaggio è la diluizione. L'aggiunta di una grande quantità di fondente abbassa significativamente la concentrazione di ogni elemento nel campione. Questo può spingere gli elementi in tracce (quelli nell'intervallo delle parti per milione) al di sotto dei limiti di rilevazione dello strumento XRF.

Svantaggio: Costo iniziale elevato

La fusione richiede un investimento significativo. Gli strumenti di fusione automatizzati, i crogioli e gli stampi in platino e il costo continuo del fondente di elevata purezza la rendono molto più costosa rispetto a metodi alternativi come la preparazione di pastiglie pressate.

Svantaggio: Problemi di spessore infinito

Le perle fuse sono relativamente sottili (circa 3 mm). Per elementi pesanti e ad alta energia (come Molibdeno o Argento), i raggi X possono attraversare interamente la perla. Ciò viola l'assunto di "spessore infinito" richiesto per molti calcoli XRF, portando a potenziali imprecisioni per quegli specifici elementi.

Fare la scelta giusta per il tuo obiettivo

La decisione tra fusione e altri metodi dipende interamente dalle tue priorità analitiche.

- Se il tuo obiettivo principale è la massima accuratezza possibile per gli elementi maggiori e minori (ad esempio, in cementi, minerali o campioni geologici): La fusione è il metodo superiore perché elimina le principali fonti di errore analitico.

- Se il tuo obiettivo principale è l'analisi di elementi in tracce a basse concentrazioni (livello ppm): La diluizione derivante dalla fusione è un significativo svantaggio, e dovresti considerare l'uso di pastiglie di polvere pressata.

- Se il tuo obiettivo principale è l'analisi di un'ampia varietà di tipi di materiali con una singola calibrazione: La fusione offre una versatilità ineguagliabile, semplificando la calibrazione e migliorando il flusso di lavoro del laboratorio una volta stabilita.

In definitiva, la fusione è una tecnica potente che scambia la concentrazione del campione e i costi più elevati con un'accuratezza e un'omogeneità ineguagliabili nei tuoi risultati.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione del campione | Macinare e pesare campione e fondente | Garantire polvere fine e rapporto preciso (es. 1:5 o 1:10) |

| 2. Dissoluzione | Riscaldare a 1000°C in crogiolo di Pt | Fondere e dissolvere il campione nel fondente di borato di litio |

| 3. Omogeneizzazione | Agitare la miscela fusa | Ottenere perfetta uniformità per un'analisi XRF accurata |

| 4. Colata | Versare nello stampo per raffreddare | Formare un disco di vetro piatto e stabile (perla fusa) |

Ottieni analisi XRF precise e affidabili con l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio. Le nostre soluzioni di fusione, inclusi crogioli di platino e fondenti di alta qualità, sono progettate per eliminare gli effetti matrice e fornire un'accuratezza superiore per i tuoi campioni geologici, di cemento o di minerale. Lascia che i nostri specialisti ti aiutino a ottimizzare il tuo flusso di lavoro di preparazione del campione. Contattaci oggi per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa per stampi a infrarossi da laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quali sono i design comuni dei congelatori a bassissima temperatura? Modelli verticali vs. a pozzetto per il tuo laboratorio

- Qual è la differenza tra pirolisi flash e pirolisi veloce? Una guida alla velocità di reazione e alla resa del prodotto

- Quali 5 precauzioni di sicurezza dovrebbero essere adottate quando si riscalda qualsiasi cosa in laboratorio? Regole essenziali per la sicurezza in laboratorio

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Cos'è un forno di cracking dell'etilene? Il cuore ad alta temperatura della produzione petrolchimica

- Perché è necessario un trattamento termico ad alta temperatura per gli scudi compositi PEEK e tungsteno stampati in 3D?

- Cosa stanno cercando di fare i ricercatori per rendere i biocarburanti più economici? Sblocca energia accessibile e sostenibile con la bioingegneria avanzata

- Quali sono i vantaggi della pirolisi? Trasformare i rifiuti in combustibili rinnovabili e biochar